申请日2016.09.28

公开(公告)日2017.02.22

IPC分类号C02F1/56; C02F103/10

摘要

本发明公开了一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其通过在室温下,在第一反应釜中加入氨基二甲烷,加入引发剂、3‑氯‑1,2‑环氧丙烷,制得聚合中间体;将聚合中间体转移至第二反应釜和第三反应釜中,在第二反应釜中,升温搅拌后降温至25℃,熟化得到第一类中间体;在第三反应釜中,加入胺类交联剂,交联反应制得第二类中间体;将第一类中间体和第二类中间体转移至第四反应釜,加入浓度为20%的盐酸,搅拌将所制备的高聚物转为氢型结构,沉降、真空干燥,制得催化混凝药剂。本发明的优点在于:生产工艺简单,所制得的混凝药剂,针对性强,能够催化使污水中高聚物脱稳并混凝去除。

权利要求书

1.一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是,包括以下步骤:

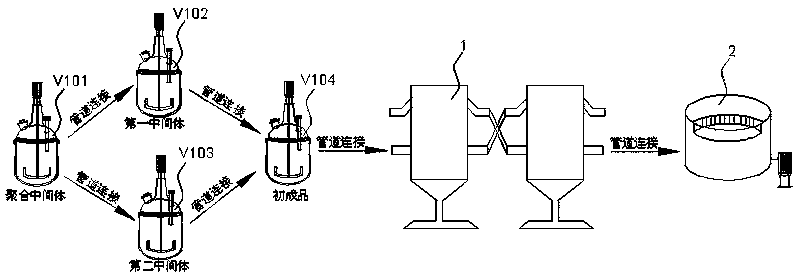

步骤一、在室温条件下,向带有搅拌器和冷凝器的第一反应釜(V101)中加入氨基二甲烷,第一反应釜(V101)以转速为200r/min转动,加入单体总量为1-2%的引发剂;在搅拌下缓慢加入3-氯-1,2-环氧丙烷,并控制釜内温度不超过15℃,聚合反应充分完成后得到聚合中间体;

步骤二、将聚合中间体从第一反应釜(V101)分别转移到第二反应釜(V102)和第三反应釜(V103)中;在第二反应釜(V102)中的聚合中间体搅拌并缓慢升高温度至70℃,转速保持在150r/min,恒温反应8h后在1h内温度快速降低至25℃,并放置24h进行熟化待用,得到第一类中间体;在第三反应釜(V103)中,加入至多占第三反应釜(V103)单体总量3%的胺类交联剂,将第三反应釜(V103)的转速保持在250r/min,搅拌时间1h,缓慢升高温度至70℃,然后将转速保持在150-200r/min,恒温反应5-8h,完成交联反应,得到第二类中间体;

步骤三、将第二反应釜(V102)中的第一类中间体和第三反应釜(V103)中的第二类中间体转移至第四反应釜(V104)中,使两者充分混合均匀并熟化,向第四反应釜(V104)加入浓度为20%的盐酸,保持第四反应釜(V104)内反应温度控制在50℃,在50-80r/min转速下搅拌,实现所制备的高聚物转为氢型结构;然后将合成的产品用萃取液在萃取装置(1)中萃取提纯,转移完毕后于65℃下在干燥装置(2)中真空干燥24h,制得催化混凝药剂。

2.根据权利要求1所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的聚合中间体中,3-氯-1,2-环氧丙烷与氨基二甲烷的摩尔比为1~1.5 : 1。

3.根据权利要求2所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的氨基二甲烷在6℃以下储存,保证其加入第一反应釜(V101)时的温度在10℃以下。

4.根据权利要求3所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的引发剂为K2S2O8、Na2SO3中的一种或者两种的混合。

5.根据权利要求4所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的胺类交联剂为乙二胺、二乙烯三胺、三乙烯四胺中的一种或几种的混合。

6.根据权利要求5所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的胺类交联剂为乙二胺,乙二胺占第三反应釜(V103)单体总量的3%。

7.根据权利要求6所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的第二类中间体制备时,将转速保持在150-200r/min,恒温反应7h。

8.根据权利要求7所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:将第二反应釜(V102)中的第一类中间体和第三反应釜(V103)中的第二类中间体转移至第四反应釜(V104)时,用萃取液清洗第二反应釜(V102)和第三反应釜(V103)的釜壁,清洗后的液体转移至第四反应釜(V104)中。

9.根据权利要求8所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的第四反应釜(V104)中反应液充分混合均匀并熟化24h后,加入浓度为20%的盐酸,保持第四反应釜(V104)内反应温度控制在50℃,在50-80r/min转速下搅拌1h。

10.根据权利要求9所述的一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其特征是:所述的萃取液为无水乙醇、丙酮中的一种或两种的混合;所述的催化混凝药剂贮存于干燥器中。

说明书

一种适用于油田注聚采油污水的催化混凝药剂的制备方法

技术领域

本发明涉及石油开采产生污水的水处理药剂制备技术领域,尤其指一种适用于油田注聚采油污水的催化混凝药剂的制备方法。

背景技术

我国油田开采已经进入三次采油阶段,为了更好地提高采油效率,现阶段部分油田进入注聚开采阶段。为了提高驱油效果,油田大面积应用了超高分子量、高浓度聚合物注入技术,采出水中聚合物的分子量及浓度均呈明显增加的趋势,对传统油田采出水的处理工艺带来巨大挑战。这些大量的复杂高分子聚合物,主要是部分水解的阴离子型聚丙烯酰胺(HPAM)或者阴离子型聚丙烯酰胺(APAM),分子量达到1000万~3000万Da。聚丙烯酰胺是一种水溶性高分子聚合物,分子链长,其酰胺基(-CONH2)可与许多物质亲和、吸附形成氢键,这就使它能在吸附的粒子之间架桥,使聚丙烯酰胺降解和提取的难度更大。

在油田含聚污水中进行了大量的尝试性实验发现,水中对于COD的贡献率主要来源于聚丙烯酰胺的复杂高分子聚合物,但不是纯的HPAM(部分水解的阴离子型聚丙烯酰胺)或APAM(阴离子型聚丙烯酰胺)。常规的无机和有机混凝剂、净水剂对此类水质无效,仅针对于含聚污水的药剂对此类复杂水质无法达标。其原因在于,将适量出水水溶液冷干后,溶液中残留的物质呈现膨松类似棉花状的物质,并且呈现抱团状态,虽然看上去膨松但彼此间交织的较为紧密并不容易撕开。在地层中,不论何种类型的PAM由于接触了钙、镁等金属离子而发生卷曲形成球状并且在周围形成了双电层,与此同时与表面活性剂发生了某种交联反应而形成了以PAM络合金属离子为中心,周围连接表面活性剂的状态,此外,表面活性剂的亲水端形成水化层,使整个体系更加稳定。目前为止,对于复杂的油田含聚污水各种复配药剂居多,还没有一种专门针对于油田注聚采油污水的催化混凝药剂的制备方法。

CN105692780A公开了一种含聚污水处理用清水剂复配体系。它所提供的含聚污水处理用复配型清水药剂,它由阳离子型清水剂和非离子型清水剂组成;所述阳离子型清水剂为丙三醇-3-氯-1,2-环氧丙烷-三乙胺共聚物、氨基二甲烷-3-氯-1,2-环氧丙烷-乙二胺共聚物、聚氯化铝和聚硫酸铁中至少一种;所述非离子型清水剂为聚醚胺接枝聚醚和/或多乙烯多胺接枝聚醚;所述阳离子型清水剂与所述非离子型清水剂的质量比为1:10~1。它提供的复配型清水药剂能够用于污水快速、高效除油,保证药剂除油、除固效率,还能够用于高含油污水,反相破乳,减少絮体中油含量。

CN105329999A公开了一种含聚污水的化学处理方法。其化学处理方法包括如下步骤:1)向含聚污水中加入阳离子型清水剂,并混合均匀;2)向步骤1)处理后的污水中加入非离子型清水剂,并混合均匀;3)向步骤2)处理后的污水汇总加入弱阳离子型清水剂,并混合均匀,即实现对所述含聚污水的净化。它提供的“分级加入、组合处理”方法实现了清水剂功能特点和污水性质的优化匹配,各级药剂效果得到充分发挥、协同增效,具有如下优点:(1)清水、除油效果优于单用某一种药剂和复配多种药剂;(2)药剂使用量较单一药剂或复配药剂大幅降低;(3)分阶段加入避免了各药剂间的相互干扰;(4)不改变原有的污水处理流程,与现场工艺的适应性好。

CN105060446A公开了一种含聚污水处理用有机高分子絮凝剂及其制备方法。混合反应前各组分按质量分数为:聚合氯化铝30-40%,非离子聚丙烯酰胺质量为聚合氯化铝质量的5%;聚二甲基二烯丙基氯化铵与聚合氯化铝的质量比1-2:2-3。聚合反应后得到弱阳离子型有机高分子絮凝剂,有极强的絮凝效果,有效的去除含聚原油废水中的有机杂质和乳化油,并且产生的絮状物质量少,形态稳定;其采用复配的方法制备,具有工艺简单,原料易得,无毒副作用,净水效果高效,成本低廉,使用量小等优点。

CN103011363A公开了一种油田含聚污水的处理方法。该方法包括如下步骤:向油田含聚污水中加入嵌段聚醚、非离子型表面活性剂和乙醇,然后进行混合均匀后即可对油田含聚污水进行除油和净水。其具有以下优点:(1)所用的嵌段聚醚具有浊点絮凝的作用;(2)嵌段聚醚与浊点温度较高的非离子型表面活性剂复配能提高其高温分散性;(3)复配药剂(即嵌段聚醚与非离子型表面活性剂的复合物)都是非离子型,不与污水中带负电的聚丙烯酰胺起作用。

CN103881112A公开了一种聚合物驱污水清水剂及其制备方法与应用。所述聚合物驱污水清水剂的制备方法包括如下步骤:(1)向式I所示磺化芳香二胺与丙烯酸甲酯反应得到的产物中加入式I所示磺化芳香二胺与乙二胺的混合物继续进行反应,得到1.0代聚酰胺-胺;重复上述两步反应2次得到氨基封端的3.0代聚酰胺-胺;(2)在引发剂的引发作用下,丙烯酰氧乙基三甲基氯化铵与丙烯酰胺进行聚合反应;所述聚合反应的产物与所述氨基封端的3.0代聚酰胺-胺经加成反应即得。该类有机高分子型清水剂对含聚污水具有优异的清水除油效果,处理后的水体澄清,含油量<40mg/L,且无粘性含聚油泥的产生,因而在聚合物驱采出液的污水处理方面具有广泛的应用前景。

CN103011337A公开了一种聚合物驱采出液聚合物保留综合处理剂,由破乳剂与净水剂复配而成,破乳剂以酚醛树脂为起始剂,碱性化合物为催化剂,先与环氧丙烷反应得到丙氧基化聚醚化合物,再和环氧乙烷在碱催化剂作用下进行加成反应,形成的中间体再先后与环氧丙烷,环氧乙烷依此反应,最后再与环氧丙烷进行聚合反应,合成破乳剂;净水剂为聚氧乙烯聚氧丙烯聚合物,以丙二醇为起始剂,碱性化合物为催化剂,先与环氧丙烷反应得到丙氧基化聚醚化合物,再和环氧丙烷在碱催化剂作用下进行反应,合成聚醚化合物,并将其在碱催化剂作用下,与环氧乙烷反应生成聚氧乙烯聚氧丙烯嵌段共聚物。再以顺丁烯二酸酐作扩链剂,以对甲苯磺酸为催化剂,进行扩链改性得到水净化剂。

CN101892041A公开了一种在三次采油中使用的基于疏水缔合聚合物复合驱工作液的体系,其主要成分和含量为:疏水缔合聚合物:0.08-0.16%,表面活性剂:0.05-0.3%,碱:0.8-1.2%,水:98.34-99.07%。产品用聚合物为疏水缔合聚合物,已经能够工业化生产,其使用浓度低于三元复合驱常用的部分水解聚丙烯酰胺,生产成本低。产品在较低聚合物和碱的浓度下,即有较高的粘度和超低界面张力;溶液可用普通水或者含聚污水配制,有较好的环保效益和经济效益。

CN1458220A公开了一种在三次采油中应用的低碱无碱复合驱配方,其主要成分和含量为:聚合物:0~0.3,表面活性剂:0.05~0.6,碱:0~1.2,盐:0~1.2,水:97.9~99.95,产品用油田原油凝练的石油馏分油作原料斧式反应器磺化生产,生产工艺和设备简单,原料自产易得,生产成本低;表面活性剂使用浓度不高于现有体系,产品降低界面张力效果好,性能稳定;无需高浓度碱,用盐部分或全部替代碱即可达到超低界面张力,克服了高浓度碱造成的碱垢问题;用普通污水和含聚污水配置溶液,环保效益好;同一油田不同油藏的原油和污水基本适应,具有普遍适用性;盐的价格比碱低很多,且克服了碱垢造成的卡泵洗井作业。

但是,上述专利申请公开的技术方案,没有能够实现油田注聚采油污水中高度稳定聚合物完全去除(去除率达到95%)的混凝药剂,其技术仍然停留在主要用于含聚污水的除油和部分去除的作用上,现有药剂大部分属于有机-无机复配药剂。这些药剂效果不理想的主要原因是,污水中的高分子聚合物由于与地层水中钙镁铁等金属离子螯合后形成卷曲的超大分子团,并在其外部形成非常厚的水化层,常规的药剂无法破坏这样的水化层而使药剂失效或加药量巨大,因此在污水环境中稳定存在而不易去除。新的药剂开发需要具有显著的压缩污水中高聚物水化层的作用,即催化效果,从而使得药剂可以更加容易与污水中高聚物通过电吸引结合并使之脱稳,形成絮体而被去除。

发明内容

本发明所要解决的技术问题是针对现有技术的现状,提供生产工艺简单,针对性强,能够催化使污水中高聚物脱稳并混凝去除的一种适用于油田注聚采油污水的催化混凝药剂的制备方法。

本发明解决上述技术问题所采用的技术方案为:

一种适用于油田注聚采油污水的催化混凝药剂的制备方法,包括以下步骤:

步骤一、在室温条件下,向带有搅拌器和冷凝器的第一反应釜中加入氨基二甲烷,第一反应釜以转速为200r/min转动,加入单体总量为1-2%的引发剂;在搅拌下缓慢加入3-氯-1,2-环氧丙烷,并控制釜内温度不超过15℃,聚合反应充分完成后得到聚合中间体;

步骤二、将聚合中间体从第一反应釜分别转移到第二反应釜和第三反应釜中;在第二反应釜中的聚合中间体搅拌并缓慢升高温度至70℃,转速保持在150r/min,恒温反应8h后在1h内温度快速降低至25℃,并放置24h进行熟化待用,得到第一类中间体;在第三反应釜中,加入至多占第三反应釜单体总量3%的胺类交联剂,将第三反应釜的转速保持在250r/min,搅拌时间1h,缓慢升高温度至70℃,然后将转速保持在150-200r/min,恒温反应5-8h,完成交联反应,得到第二类中间体;

步骤三、将第二反应釜中的第一类中间体和第三反应釜中的第二类中间体转移至第四反应釜中,使两者充分混合均匀并熟化24h,向第四反应釜加入浓度为20%的盐酸,保持第四反应釜内反应温度控制在50℃,在50-80r/min转速下搅拌1h,实现所制备的高聚物转为氢型结构;然后将合成的产品用萃取液在萃取装置中萃取提纯,转移完毕后于65℃下在干燥装置中真空干燥24h,制得催化混凝药剂。

优化的技术措施还包括:

上述的聚合中间体中,3-氯-1,2-环氧丙烷与氨基二甲烷的摩尔比为1~1.5 : 1。

上述的氨基二甲烷在6℃以下储存,保证其加入第一反应釜时的温度在10℃以下。

上述的引发剂为K2S2O8、Na2SO3中的一种或者两种的混合。

上述的胺类交联剂占第三反应釜单体总量的3%。

上述的胺类交联剂为乙二胺、二乙烯三胺、三乙烯四胺中的一种或几种的混合。

上述的第二类中间体制备时,将转速保持在150-200r/min,恒温反应7h。

上述的第四反应釜中反应液充分混合均匀并熟化24h后,加入浓度为20%的盐酸,保持第四反应釜内反应温度控制在50℃,在50-80r/min转速下搅拌1h。

上述的萃取液为无水乙醇、丙酮中的一种或两种的混合。

上述的催化混凝药剂贮存于干燥器中。

本发明一种适用于油田注聚采油污水的催化混凝药剂的制备方法,其主要是针对如聚合物、腐殖酸、动植物油、石油类等含量较高的污水水质,采用3-氯-1,2-环氧丙烷和胺类化合物进行合成,采用胺类交联剂进行聚合和交联反应,最终得到聚胺型催化混凝药剂。其生产工艺简单,针对性强,制备得到的氢型高分子聚合物(混凝药剂),能够在污水中水解时产生酸(H+)实现对污水中高聚物的水化层的有效压缩,并夺取高聚物所络合的金属离子使之脱稳,并与本发明的混凝药剂在复杂污水水体中形成的脱稳的聚合物衍生物形成较密实的絮体,所形成的絮体易于沉降或气浮去除,从而实现了污水中聚合物的彻底去除(去除率达到95%),大大降低了污水处理成本。