申请日2016.09.30

公开(公告)日2016.12.14

IPC分类号C02F9/14; C02F103/16

摘要

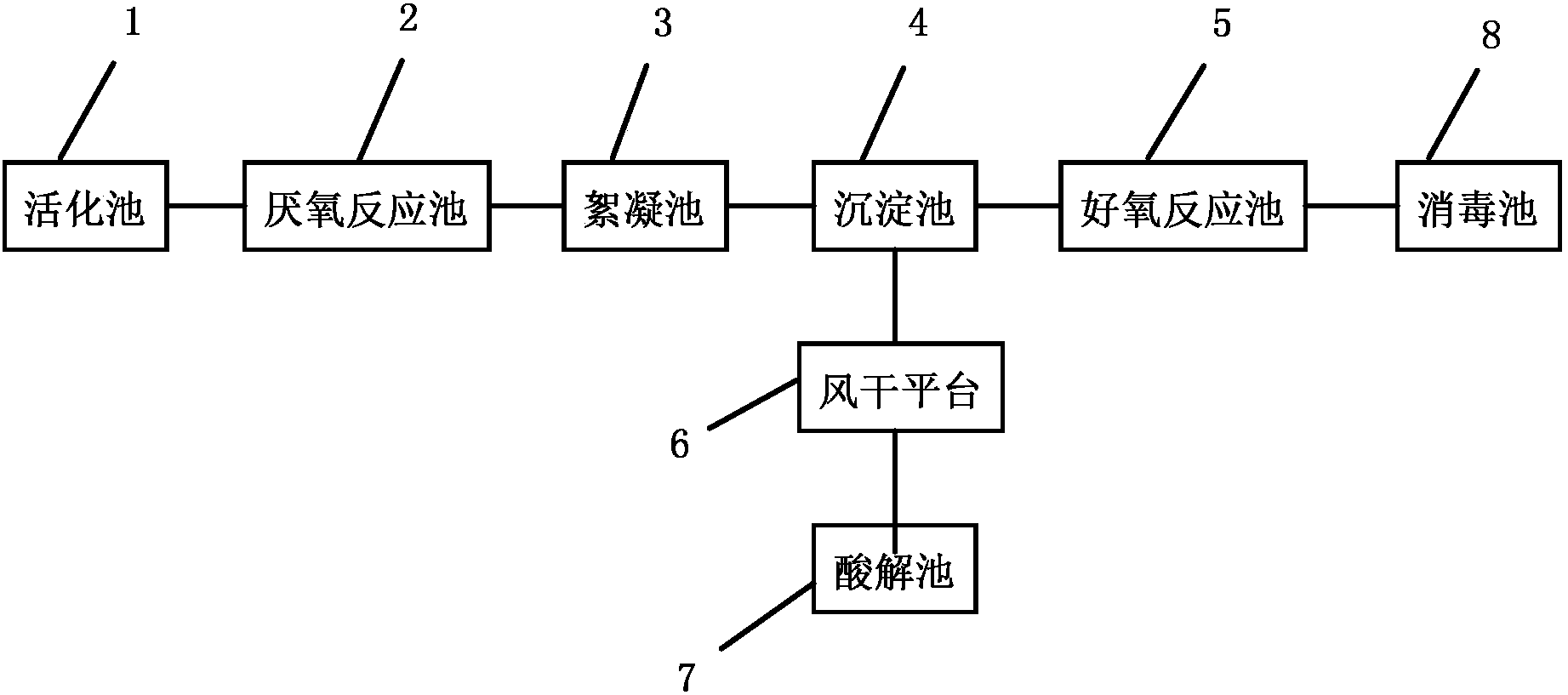

本发明公开了一种轧钢废水的处理系统,包括活化池,活化池的出口连接有厌氧反应池,厌氧反应池的出口连接有絮凝池,絮凝池的出口连接有沉淀池,沉淀池的水体出口连接有好氧反应池,沉淀池的底部连接有风干平台,风干平台连接有酸解池,好氧反应池的出口连接有消毒池。本发明还公开了一种上述轧钢废水的处理系统的处理方法。本发明能够改进现有技术的不足,在缩短处理时间的同时提高了废水的处理效果,并且对废水内的有用成分进行了有效的回收。

权利要求书

1.一种轧钢废水的处理装置,其特征在于,活化池(1)、厌氧反应池(2)、絮凝池(3)、沉淀池(4)、好氧反应池(5),消毒池(8)依次连接,沉淀池(4)的底部连接有风干平台(6),风干平台(6)连接有酸解池(7)。

2.一种轧钢废水的处理装置,包括活化池(1),其特征在于:活化池(1)的出口连接有厌氧反应池(2),厌氧反应池(2)的出口连接有絮凝池(3),絮凝池(3)的出口连接有沉淀池(4),沉淀池(4)的水体出口连接有好氧反应池(5),沉淀池(4)的底部连接有风干平台(6),风干平台(6)连接有酸解池(7),好氧反应池(5)的出口连接有消毒池(8)。

3.一种权利要求1或2所述轧钢废水的处理方法,其特征在于包括以下步骤:

A、将废水排入活化池(1),在活化池(1)中加入活化剂进行活化反应,反应时间为3~5h;

B、经过步骤A处理过的水体排入厌氧反应池(2),利用厌氧污泥对水体中的污染物进行厌氧分解消化,反应时间为18~24h;

C、经过步骤B处理过的水体排入絮凝池(3),在絮凝池(3)中加入絮凝剂,匀速搅拌1~2h后排入沉淀池(4),在沉淀池(4)中进行静置沉淀,将上清液排入好氧反应池(5),将沉淀物排入风干平台(6);

D、沉淀物在风干平台(6)上进行风干后排入酸解池(7),在酸解池(7)中加入酸解液,对沉淀物进行分解,然后在分解液中提取金属化合物进行二次利用;

E、在好氧反应池(5)中通入氧气,并利用好氧污泥对步骤C中的上清液进行好氧分解消化,反应时间为12~16h;

F、经过步骤E处理过的水体排入消毒池(8),在消毒池(8)内加入消毒液进行消毒,然后静置晾晒5-10h之后,形成中水水体。

4.根据权利要求3所述的轧钢废水的处理方法,其特征在于:步骤A中,活化剂的加入量为2.5~3.5kg/m3;活化剂组分如下,

15~20wt%的苯扎氯铵、8~10wt%的聚乙烯酸、5~10wt%的焦磷酸钠、3~5wt%的辛基甜菜碱、2~5wt%的亚硫酸钠、1.5~2wt%的2-甲基-D-苯丙氨酸、3.3~4wt%的丙酸异丙酯、4~6wt%的七甲基二硅氮烷,余量为苯甲醇。

5.根据权利要求3所述的轧钢废水的处理方法,其特征在于:厌氧污泥的加入量40~60kg/m3。

6.根据权利要求3所述的轧钢废水的处理方法,其特征在于:步骤C中,絮凝剂的添加量为10~15kg/m3;絮凝剂组分如下,

12~15wt%的乙二胺四醋酸二钠、5~10wt%的羧酸钠、10~15wt%的柠檬酸、6~8wt%的碳酸钙、4~6wt%的乙二胺、2.5~5wt%的硫酸钾铝、18~20wt%的聚二甲基二烯丙基氯化铵、6~8wt%的硫酸亚铁,2.5~3wt%的4-异丙基苯乙酸、5.5~7wt%的乳酸丙酯、4~5wt%的甲基环戊烯醇酮,余量为3-甲基-1-戊炔-3-醇。

7.根据权利要求3所述的轧钢废水的处理方法,其特征在于:步骤D中,酸解液与沉淀物的质量之比为8~15∶1,酸解液组分如下,

20~25wt%的甲苯二胺、3~8wt%的1-苯氧基-2-丙醇、5~7wt%的高锰酸钾、15~20的盐酸,余量为水。

8.根据权利要求3所述的轧钢废水的处理方法,其特征在于:步骤E中的好氧污泥的加入量35~60kg/m3。

9.根据权利要求2所述的轧钢废水的处理方法,其特征在于:步骤F中,消毒液的添加量为50~70g/m3;消毒液包括,

5~7wt%的过氧化氢、3.5~4wt%的苹果酸、0.75~1wt%的二氯异氰脲酸钠、5~8wt%的4,4'-联苯基二硼酸、1.5~2wt%的2-异丙基-2-苯基乙酸,余量为水。

说明书

一种轧钢废水的处理系统及其处理方法

技术领域

本发明涉及冶炼技术领域,尤其是一种轧钢废水的处理系统及其处理方法。

背景技术

轧钢废水是钢铁行业最难处理的废水之一。该废水主要来自轧机机组、磨辊间和带钢脱脂机组、平整机组以及各机组的油库排水等。含油废水根据油的形态及分离特性,可分为浮油、分散油、乳化油、溶解油和油一固体物。含油废水中油的形态主要为乳化态。乳化油在污水中呈乳浊状,油滴粒径一般为0.1~25μm。油滴外表包裹一层带负电荷的水化膜,在水中表面活性剂作用下乳化物呈稳定状态,油粒长期保持稳定,难以用机械的方法分离。中国发明专利CN 101481195 B公开了一种含油废水的厌氧-好氧组合生物处理方法,降低了废水处理的工艺复杂度和处理成本。但是,这种处理方法的处理时间长,对废水内的有用元素无法充分回收利用。

CN101481195A公开了一种冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,包括下述步骤:(1)前期处理:将一级处理后的含油废水送入调节池,补充无机氮源和无机磷源,使营养比符合CODCr:N:P=200-300:5:1,NH3-N<1000mg/L;(2)厌氧处理:将前期处理后的含油废水送入厌氧反应器,控制水温在35℃-38℃、pH为6.5-7.8、碱度在1000-5000mg/L、VFA的浓度小于3mmol/L、悬浮物控制在300mg/L以下,进水有机负荷大于2kgCOD/kgMLSS·d,含油废水停留时间为48h以上,其中厌氧反应器中的微生物均以颗粒污泥固定化方式存在于反应器之中;(3)好氧处理:将经厌氧处理后的含油废水送入好氧反应器,好氧进水之前按照CODCr:N:P=100:5:1补充无机氮源和无机磷源,控制水温在15℃-35℃、pH值为7.0-9.0、溶解氧浓度为2-4mg/L,有机负荷大于0.7COD/kgMLSS·d,停留时间为20-36小时后出水。这种方法。含油废水处理时间长、处理方法复杂、处理成本高。为了能够使用生物处理,还补充无机氮源和无机磷源。

发明内容

本发明要解决的技术问题是提供一种轧钢废水的处理装置及其处理方法,能够解决现有技术的不足,在缩短处理时间的同时提高了废水的处理效果,并且对废水内的有用成分进行了有效的回收。

为解决上述技术问题,本发明所采取的技术方案如下。

一种轧钢废水的处理装置,其特征在于,活化池(1)、厌氧反应池(2)、絮凝池(3)、沉淀池(4)、好氧反应池(5),消毒池(8)依次连接,沉淀池(4)的底部连接有风干平台(6),风干平台(6)连接有酸解池(7)。

一种轧钢废水的处理装置,活化池的出口连接有厌氧反应池,厌氧反应池的出口连接有絮凝池,絮凝池的出口连接有沉淀池,沉淀池的水体出口连接有好氧反应池,沉淀池的底部连接有风干平台,风干平台连接有酸解池,好氧反应池的出口连接有消毒池。

一种上述轧钢废水的处理系统的处理方法,包括以下步骤:

A、将废水排入活化池,在活化池中加入活化剂进行活化反应,反应时间为3~5h;

B、经过步骤A处理过的水体排入厌氧反应池,利用厌氧污泥对水体中的污染物进行厌氧分解消化,反应时间为18~24h;

C、经过步骤B处理过的水体排入絮凝池,在絮凝池中加入絮凝剂,匀速搅拌1~2h后排入沉淀池,在沉淀池中进行静置沉淀,将上清液排入好氧反应池,将沉淀物排入风干平台;

D、沉淀物在风干平台上进行风干后排入酸解池,在酸解池中加入酸解液,对沉淀物进行分解,然后在分解液中提取金属化合物进行二次利用;

E、在好氧反应池中通入氧气,并利用好氧污泥对步骤C中的上清液进行好氧分解消化,反应时间为12~16h;

F、经过步骤E处理过的水体排入消毒池,在消毒池内加入消毒液进行消毒,然后静置晾晒5-10h之后,形成中水水体。

作为优选,步骤A中,活化剂的加入量为2.5~3.5kg/m3;活化剂组分如下

15~20wt%的苯扎氯铵、8~10wt%的聚乙烯酸、5~10wt%的焦磷酸钠、3~5wt%的辛基甜菜碱、2~5wt%的亚硫酸钠、1.5~2wt%的2-甲基-D-苯丙氨酸、3.3~4wt%的丙酸异丙酯、4~6wt%的七甲基二硅氮烷,余量为苯甲醇。

步骤B中的厌氧污泥可以购买也可以采用现有技术的方法进行驯化。厌氧污泥包括颗粒污泥、絮状污泥。颗粒污泥:厌氧颗粒污泥,高效厌氧活性污泥菌种。厌氧颗粒污泥是处理有机废水时生成的富含各种厌氧微生物种群的污泥,是具有自我平衡性能的微生态系统,其中包含了降解原废水中各种有机污染物的的种群,能处理各种高浓度有机废水,用于高浓度有机废水处理系统厌氧生物启动。颗粒污泥实际上是微生物固定的一种形式,其外观为具有相对规则的球形或椭圆形黑色颗料。颗粒污泥的粒径一般为0.1~2mm,个别大的有5mm,密度为1.04~1.08g/cm3,比水略重,具有良好的确沉降性能和降解水中有机物的产甲烷活性。絮状污泥为上述颗粒污泥经过压滤、脱水形成。

步骤B中的厌氧污泥的加入量,本领域技术人员可以根据实际需要进行选择,优选的,厌氧污泥的加入量40~60kg/m3。

作为优选,步骤C中,絮凝剂的添加量为10~15kg/m3;絮凝剂组分如下,

12~15wt%的乙二胺四醋酸二钠、5~10wt%的羧酸钠、10~15wt%的柠檬酸、6~8wt%的碳酸钙、4~6wt%的乙二胺、2.5~5wt%的硫酸钾铝、18~20wt%的聚二甲基二烯丙基氯化铵、6~8wt%的硫酸亚铁,2.5~3wt%的4-异丙基苯乙酸、5.5~7wt%的乳酸丙酯、4~5wt%的甲基环戊烯醇酮,余量为3-甲基-1-戊炔-3-醇。

作为优选,步骤D中,酸解液与沉淀物的质量之比为8~15∶1;酸解液组分如下:

20~25wt%的甲苯二胺、3~8wt%的1-苯氧基-2-丙醇、5~7wt%的高锰酸钾、15~20wt%的盐酸,余量为水。

所述的盐酸为25~37%wt的浓盐酸。

步骤D中,在分解液中提取金属化合物可以采用现有技术的方法进行提取。本发明未详述的部分均可采用现有技术。

步骤E中,好氧污泥又称好氧活性污泥、活性污泥;活性污泥中复杂的微生物与废水中的有机营养物形成了复杂的食物链。最先担当净化任务的是异氧菌和腐生性真菌,细菌特别是球状细菌起着最关键的作用,优良运转的活性污泥,是以丝状菌为骨架由球状菌组成的菌胶团。沉降性好,随着活性污泥的正常运行,细菌大量繁殖,开始生长原生动物,是细菌一次捕食者。活性污泥常见的原生动物有鞭毛虫、肉毛虫、纤毛虫和吸管虫。活性污泥成熟时固着型的纤毛虫、种虫占优势;后生动物是细菌的二次捕食者,如轮虫、线虫等只能在溶解氧充足时才出现,所以当出现后生动物时说明处理水质好转标志。其性能指标包括:混合液悬浮固体(MLSS),污泥沉降比(SV),污泥指数[污泥体积指数(SVI),污泥密度指数(SDI)。本发明所述的好氧污泥可以购买也可以采用现有技术的方法培养。

步骤E中的好氧污泥的加入量,本领域技术人员可以根据实际需要进行选择,根据BOD符合和膜的污泥负载量计算。优选的,好氧污泥的加入量35~60kg/m3。

作为优选,步骤F中,消毒液的添加量为50~70g/m3;消毒液组分如下:

5~7wt%的过氧化氢、3.5~4wt%的苹果酸、0.75~1wt%的二氯异氰脲酸钠、5~8wt%的4,4'-联苯基二硼酸、1.5~2wt%的2-异丙基-2-苯基乙酸,余量为水。

采用上述技术方案所带来的有益效果在于:本发明通过改进对于废水进行厌氧-好氧反应的工艺步骤,缩短了反应时间,提高了反应效率,同时有利于废水中有用成分的有效沉淀和分离。在厌氧反应池和好氧反应池之间添加絮凝池和沉淀池,提高了废水净化效率,节省了废水净化时间。

活性剂可以有效提高厌氧细菌对于废水中油性物质的分解效率,降低絮凝沉淀时沉淀物中油性物质的含量,进而便于对于有用成分的提取。絮凝剂可以对水体中的厌氧细菌的活性进行抑制,并对活性剂成分进行分解中和,从而提高后续工艺步骤的反应效率。酸解液可以快速对沉淀物中的金属化合物进行剥离,进而实现有用成分的提取。消毒液可以在对水体进行消毒,其分解速率快,残留率低,不会对水体产生二次污染。