申请日2016.10.20

公开(公告)日2017.07.28

IPC分类号C02F11/00; C02F11/12; C02F11/14; C10G1/02

摘要

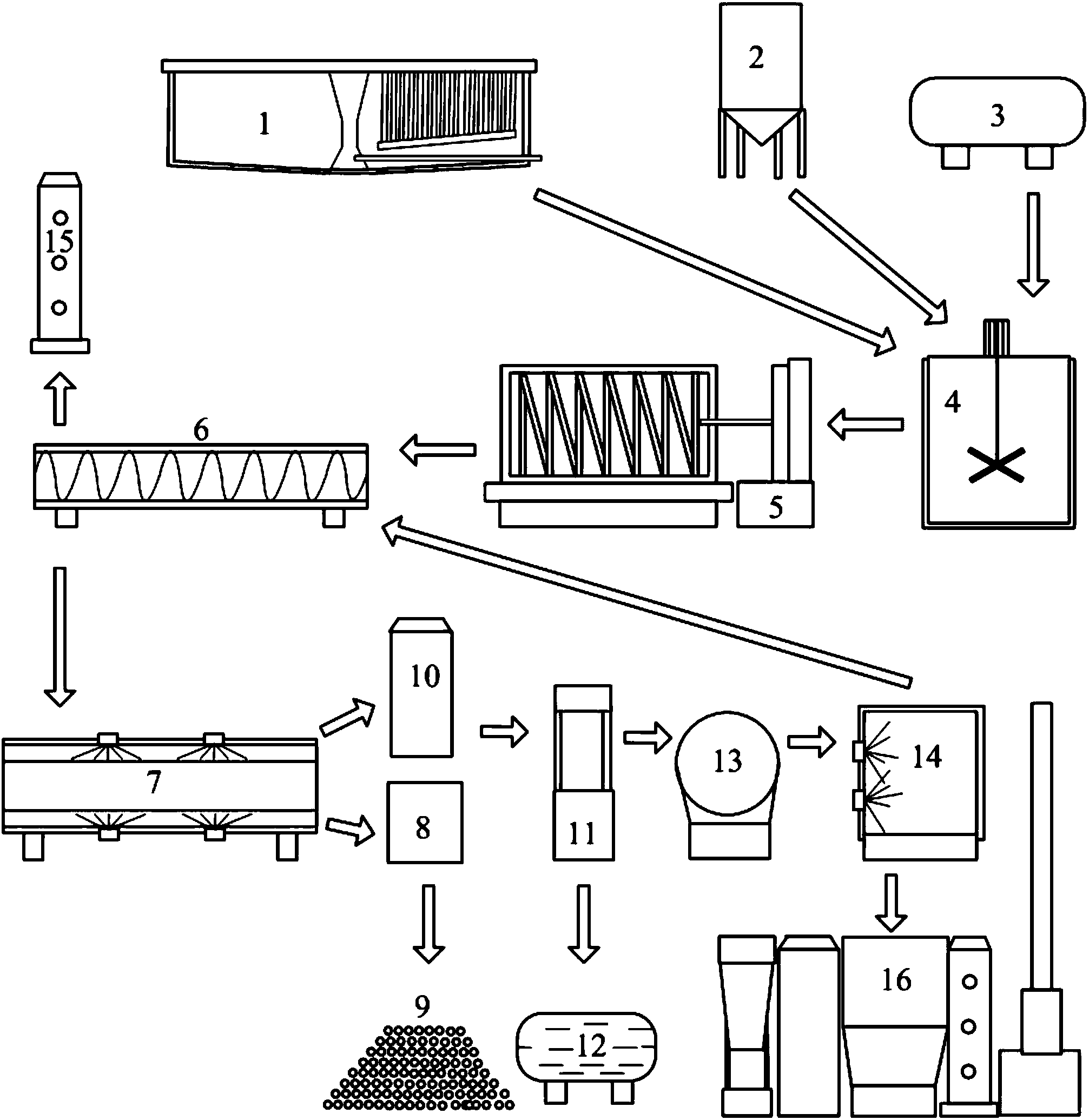

一种含油污泥干化挥发无害化处理设备,包括含油污泥干化装置、干化污泥油气挥发装置、油气回收装置和燃烧及烟气处理装置;含油污泥经所述含油污泥干化装置干燥处理后的干化污泥含水率为15~20%,然后进入干化污泥油气挥发装置进行处理,干化污泥油气挥发装置处理后得到污泥颗粒可进行资源化利用;干化污泥油气挥发装置处理后挥发产生的气相物质经油气回收装置处理分别回收,回收的可燃气体采用燃烧及烟气处理装置进行燃烧产生热量用于干化污泥油气挥发装置,以使含油污泥干化,同时燃烧烟气达标处理排放。该设备降低了污泥处理系统能耗,同时也避免了其中有害物质的放散,燃烧产生的废气经烟气处理装置处理,实现外排烟气的达标排放。

摘要附图

权利要求书

1.一种含油污泥干化挥发无害化处理设备,其特征在于,包括含油污泥干化装置、干化污泥油气挥发装置、油气回收装置和燃烧及烟气处理装置;含油污泥干化装置连接干化污泥油气挥发装置,干化污泥油气挥发装置连接油气回收装置,油气回收装置连接燃烧及烟气处理装置;含油污泥经所述含油污泥干化装置干燥处理后的干化污泥含水率为15~20%,然后进入干化污泥油气挥发装置进行处理,干化污泥油气挥发装置处理后得到污泥颗粒(9)可进行资源化利用;干化污泥油气挥发装置处理后挥发产生的气相物质经油气回收装置处理分别回收,回收的可燃气体采用燃烧及烟气处理装置进行燃烧产生热量用于干化污泥油气挥发装置,以使含油污泥干化,同时燃烧烟气达标处理排放。

2.根据权利要求1所述的设备,其特征在于,含油污泥干化装置包括重力浓缩机(1)、改性剂添加装置(2)、絮凝剂添加装置(3)、调质罐(4)、压滤机(5)、污泥干燥机(6)、淋洗塔(15);经重力浓缩机(1)重力浓缩处理后的含油污泥,通过改性剂添加装置(2)和絮凝剂添加装置(3)分布添加改性剂和絮凝剂,输送至调质罐(4)搅拌混匀调质,混匀调质后的污泥桨采用压滤机(5)脱水,压滤获得含水率为50~60%的污泥饼;污泥饼输送至污泥干燥机(6)处理,干燥处理后的干化污泥含水率为15~20%,干燥产生的高水蒸气烟气经淋洗塔(15)处理,淋洗塔(15)处理产生的污水返回周边水处理厂。

3.根据权利要求2所述的设备,其特征在于,改性剂为以CaO为主要成分的物质,改性剂粒度为2mm以下,一吨重力浓缩处理后的含油污泥改性剂添加量为7~12kg;絮凝剂为铁系无机絮凝剂;一吨重力浓缩处理后的含油污泥絮凝剂添加量为0.3~1kg。

4.根据权利要求2所述的设备,干化污泥油气挥发装置包括油气挥发炉(7),污泥储存室(8);含油污泥干化装置处理后的干化污泥进入油气挥发炉(7)处理,处理后得到污泥颗粒(9),其含油率低于0.3%,有害物质全部从污泥中全部挥发去除;实现了污泥的无害化处理,处理后得到的污泥颗粒(9)输送至污泥储存室(8),可进行资源化利用;油气挥发炉(7)燃料包括油、天然气、煤气;油气挥发炉对干化污泥进行隔热加热,干化污泥在封闭的绝氧条件下加热升温,从而将干化污泥内油气挥发脱除。

5.根据权利要求4所述的设备,油气回收装置包括急冷塔(10),三相分离塔(11),储油罐(12)和储气罐(13),油气挥发炉(7)处理后挥发产生的气相物质经急冷塔(10)冷却处理,急冷后的物料输送至三相分离塔(11),分离的液体油输送至储油罐(12),分离的可燃气体输送至储气罐(13),分离的水外排,实现了含油污泥中油气资源的回收。

6.根据权利要求5所述的设备,燃烧及烟气处理装置包括热媒锅炉(14)和烟气处理装置(16),采用分离的可燃气体作为热媒锅炉(14)用燃料,可燃气体燃烧热量用于污泥干燥机(6)的污泥干燥处理,热媒锅炉(14)燃烧后的烟气经烟气处理装置(16)处理达标后外排。

7.根据权利要求6所述的设备,烟气处理装置(16)包括旋风除尘器、布袋除尘器和/或淋洗塔,处理后烟气颗粒物浓度低于30mg/m3。

8.根据权利要求6所述的设备,干化污泥在油气挥发炉(7)内停留时间为20~40min,油气挥发炉(7)处理温度为500~650℃;急冷塔(10)冷却处理后的油气温度为120~150℃,进而在三相分离塔(11)内二次冷却,满足三相分离塔处理过程的水、油、气三相物质的高效分离;回收的可燃气体全部用于热媒锅炉(14)加热污泥干燥机(6)用燃料。

说明书

一种含油污泥干化挥发无害化处理设备

技术领域

本实用新型涉及一种含油污泥干化挥发无害化处理设备。

背景技术

我国是工业大国,冶金、化工等各行业生产过程中均产生大量含油污泥,据不完全统计我国含油污泥年产生量约1000万吨,其中钢铁行业约产生含油污泥近300万吨,油田污泥产生量在100万吨以上,这些重点行业污泥产生量大,若不进行妥善的处置将产生巨大的安全和环境问题。

含油污泥中往往含有10~30%的油气资源,此外还含有芳烃类有害物质,属于危险废物,需要进行无害化处理,才能够进行资源化利用或妥善堆存处理。目前关于含油污泥的处理主要有直接焚烧处理和高温热解两种方法,国内主要采用直接焚烧处理方法,国外德国、日本等国往往采用高温热解处理工艺。

目前国内采用直接焚烧工艺往往采用流化床焚烧炉。直接焚烧工艺往往是将含油污泥焚烧到近千摄氏度的高温条件,缺乏针对含油污泥处理的针对性焚烧工艺,处理过程简单粗放,缺乏系统的节能处理技术,处理系统能耗较高。

国外采用热解工艺主要考虑通过热解方式回收较高品质的油气资源,干化处理后的含油污泥在绝氧条件下的高温隔热加热处理,油气在高温绝氧条件下挥发,进而冷却回收。目前国外用热解装备复杂,设备加工、运行成本高。同时热解油气冷凝处理后剩余烟气仍需高温焚烧处理,系统整体能耗仍很高,系统余热资源缺乏整合利用。

总结可知,以德国、日本为代表的高温热解处理工艺装备、运行成本高,流化床直接焚烧处理工艺系统能耗高。因此需要开发新的工艺,在较低的处理成本条件下实现含油污泥的无害化处理。

含油污泥中含有大量的油气资源,需要进行回收,同时也需要完成污泥的无害化处理,降低其中有害物质含量,实现达标排放。现有处理工艺多存在处理系统综合能耗高,工艺设备复杂等问题,需要开发新技术实现含油污泥的低成本、资源化、无害化处理。

本实用新型采用污泥浓缩、调质深脱水工艺,降低污泥热干化处理的能耗;采用低温油气分离器将污泥中有机质全部挥发,并冷却分离液体油和可燃气体,采用热媒锅炉对可燃气体充分焚烧,产生热量用于污泥的热干化处理,同时也避免了其中有害物质的放散。从而实现含油污泥的无害化处理,系统处理综合能耗低,处理过程根据含油污泥中有机质含量考虑燃料添加量。无害化处理后的污泥含油量低于0.3%,满足含油污泥处理标准要求,可用于制砖、道路等资源化利用。本实用新型不仅可用于含油污泥的处理,也可扩展至土壤修复等领域,具有为广阔的市场应用范围。

实用新型内容

本实用新型旨在一定程度上解决上述技术问题之一。本实用新型目的在于提出一种含油污泥干化挥发回收无害化处理的方法。本实用新型的技术方案如下:

一种含油污泥干化挥发无害化处理的方法,包括以下步骤:

(1)经重力浓缩机重力浓缩处理后的含油污泥,添加改性剂和絮凝剂,输送至调质罐(4)搅拌混匀调质,混匀调质后的污泥桨采用压滤机脱水,压滤获得含水率为50~60%的污泥饼;

(2)污泥饼输送至污泥干燥机处理,干燥处理后的干化污泥含水率为15~20%,干燥产生的高水蒸气烟气经淋洗塔处理,淋洗塔处理产生的污水返回周边水处理厂;

(3)干燥处理后的干化污泥采用油气挥发炉处理,处理后得到污泥颗粒,其含油率低于0.3%,有害物质全部从污泥中全部挥发去除,有害物质优选为包括多环芳烃类等的有害物质;实现了污泥的无害化处理,处理后得到的污泥颗粒输送至污泥储存室,可进行资源化利用;

(4)油气挥发炉处理后挥发产生的气相物质经急冷塔冷却处理,急冷后的物料输送至三相分离塔,分离的液体油输送至储油罐,分离的可燃气体输送至储气罐,分离的水外排,实现了含油污泥中油气资源的回收;

(5)采用分离的可燃气体作为热媒锅炉用燃料,可燃气体燃烧热量用于污泥干燥机的污泥干燥处理,热媒锅炉燃烧后的烟气经烟气处理装置处理达标后外排。

其中,改性剂为以CaO为主要成分的物质,优选包括但不限于白灰、电石渣等CaO含量高的物质,改性剂粒度为2mm以下,一吨重力浓缩处理后的含油污泥改性剂添加量为7~12kg;絮凝剂为铁系无机絮凝剂,优选包括但不限于FeCl3、Fe2(SO4)3等铁系絮凝剂;一吨重力浓缩处理后的含油污泥絮凝剂添加量为0.3~1kg。

其中,添加改性剂、絮凝剂后的含油污泥在调质罐内混匀调质,混匀调质时间15~30min。

其中,油气挥发炉燃料包括但不限于油、天然气、煤气;油气挥发炉对干化污泥进行隔热加热,干化污泥在封闭的绝氧条件下加热升温,从而将干化污泥内油气挥发脱除;优选,干化污泥在油气挥发炉内停留时间为20~40min,油气挥发炉处理温度为500~650℃;优选,急冷塔冷却处理后的油气温度为120~150℃,进而在三相分离塔内二次冷却,满足三相分离塔处理过程的水、油、气三相物质的高效分离;优选,回收的可燃气体全部用于热媒锅炉加热污泥干燥机用燃料。

其中,烟气处理装置包括旋风除尘器、布袋除尘器和/或淋洗塔,处理后烟气颗粒物浓度低于30mg/m3。

还涉及一种含油污泥干化挥发无害化处理设备,包括含油污泥干化装置、干化污泥油气挥发装置、油气回收装置和燃烧及烟气处理装置;含油污泥干化装置连接干化污泥油气挥发装置,干化污泥油气挥发装置连接油气回收装置,油气回收装置连接燃烧及烟气处理装置;含油污泥经所述含油污泥干化装置干燥处理后的干化污泥含水率为15~20%,然后进入干化污泥油气挥发装置进行处理,干化污泥油气挥发装置处理后得到污泥颗粒可进行资源化利用;干化污泥油气挥发装置处理后挥发产生的的气相物质经油气回收装置处理分别回收,回收的可燃气体采用燃烧及烟气处理装置进行燃烧产生热量用于干化污泥油气挥发装置,以使含油污泥干化,同时燃烧烟气达标处理排放。

其中,含油污泥干化装置包括重力浓缩机、改性剂添加装置、絮凝剂添加装置、调质罐、压滤机、污泥干燥机、淋洗塔;经重力浓缩机重力浓缩处理后的含油污泥,通过改性剂添加装置和絮凝剂添加装置分布添加改性剂和絮凝剂,输送至调质罐搅拌混匀调质,混匀调质后的污泥桨采用压滤机脱水,压滤获得含水率为50~60%的污泥饼;污泥饼输送至污泥干燥机处理,干燥处理后的干化污泥含水率为15~20%,干燥产生的高水蒸气烟气经淋洗塔处理,淋洗塔处理产生的污水返回周边水处理厂;优选,改性剂为以CaO为主要成分的物质,优选包括但不限于白灰、电石渣等CaO含量高的物质,改性剂粒度为2mm以下,一吨重力浓缩处理后的含油污泥改性剂添加量为7~12kg;絮凝剂为铁系无机絮凝剂,优选包括但不限于FeCl3、Fe2(SO4)3等铁系絮凝剂;一吨重力浓缩处理后的含油污泥絮凝剂添加量为0.3~1kg。优选,添加改性剂、絮凝剂后的含油污泥在调质罐内混匀调质,混匀调质时间15~30min。

其中,干化污泥油气挥发装置包括油气挥发炉,污泥储存室;含油污泥干化装置处理后的干化污泥进入油气挥发炉处理,处理后得到污泥颗粒,其含油率低于0.3%,有害物质全部从污泥中全部挥发去除,有害物质优选为包括多环芳烃类等的有害物质;实现了污泥的无害化处理,处理后得到的污泥颗粒输送至污泥储存室,可进行资源化利用;优选,油气挥发炉燃料包括但不限于油、天然气、煤气;油气挥发炉对干化污泥进行隔热加热,干化污泥在封闭的绝氧条件下加热升温,从而将干化污泥内油气挥发脱除;优选,干化污泥在油气挥发炉内停留时间为20~40min,油气挥发炉处理温度为500~650℃;优选,急冷塔冷却处理后的油气温度为120~150℃,进而在三相分离塔内二次冷却,满足三相分离塔处理过程的水、油、气三相物质的高效分离;优选,回收的可燃气体全部用于热媒锅炉加热污泥干燥机用燃料。

其中,油气处理装置包括急冷塔,三相分离塔,储油罐,储气罐,油气挥发炉处理后挥发产生的气相物质经急冷塔冷却处理,急冷后的物料输送至三相分离塔,分离的液体油输送至储油罐,分离的可燃气体输送至储气罐,分离的水外排,实现了含油污泥中油气资源的回收。

其中,燃烧及烟气处理装置包括热媒锅炉,烟气处理装置,采用分离的可燃气体作为热媒锅炉用燃料,可燃气体燃烧热量用于污泥干燥机的污泥干燥处理,热媒锅炉燃烧后的烟气经烟气处理装置处理达标后外排;优选,烟气处理装置包括旋风除尘器、布袋除尘器和/或淋洗塔,处理后烟气颗粒物浓度低于30mg/m3。可燃气体燃烧热量用于污泥干燥机的污泥干燥处理,降低了污泥处理系统能耗,同时也避免了其中有害物质的放散。