申请日2016.10.11

公开(公告)日2017.05.31

IPC分类号C02F1/72; C02F101/30

摘要

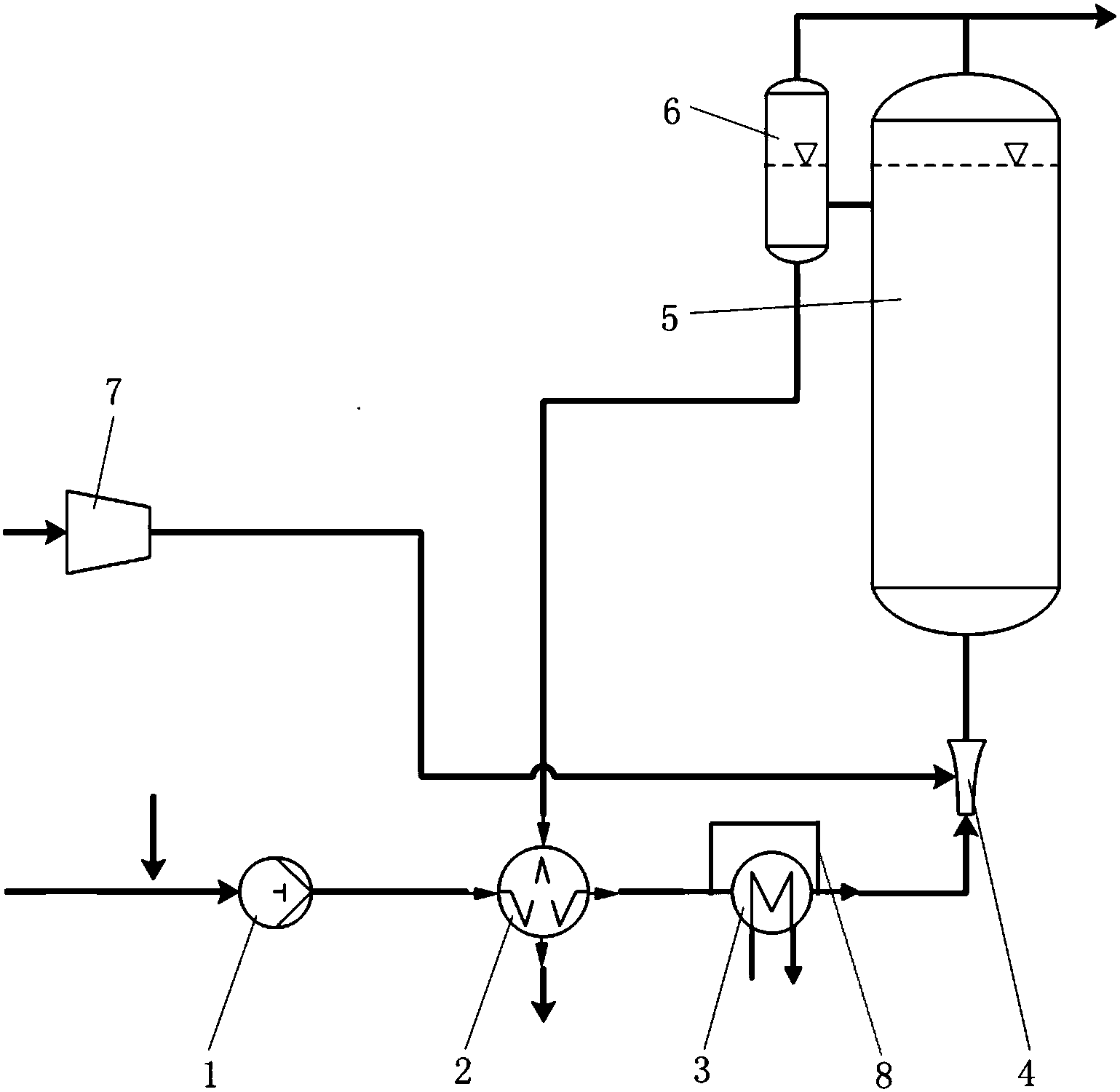

本专利公开了一种降解高浓度有机废水的连续湿式氧化工艺设备,属于水处理领域,包括沿待处理的废水流经方向设置的加压泵、换热器、气液混合装置、反应罐和气液分离罐;还包括氧化剂加压系统,与气液混合装置连通,加压氧化剂;气液分离罐的废水出口与换热器的介质入口连通;其中,气液分离罐与反应罐的上部连通,气液分离罐中的液位与反应罐中的液位平齐。本实用新型具有降解效率高、耗能少、运行稳定等优点。

摘要附图

权利要求书

1.一种降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

包括沿待处理的废水流经方向设置的加压泵、换热器、气液混合装置、反应罐和气液分离罐;

还包括氧化剂加压系统,与所述气液混合装置连通,加压氧化剂;

所述气液分离罐的废水出口与所述换热器的介质入口连通;

其中,所述气液分离罐与所述反应罐的上部连通,所述气液分离罐中的液位与所述反应罐中的液位平齐。

2.根据权利要求1所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

还包括加热器,设于所述换热器和所述气液混合装置之间。

3.根据权利要求1或2所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

其中,所述氧化剂加压系统为气体加压装置,加压气态氧化剂。

4.根据权利要求1或2所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

其中,所述氧化剂加压系统包括氧化剂加热装置,与所述气液混合装置连通,加热液态氧化剂。

5.根据权利要求4所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

其中,所述氧化剂加热装置为氧化剂换热器。

6.根据权利要求5所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

其中,所述氧化剂加压系统还包括循环介质加热器;

所述循环介质加热器与所述氧化剂换热器的介质出/入口连通、形成循环回路。

7.根据权利要求5所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

其中,所述氧化剂加压系统还包括循环介质换热器;

所述循环介质换热器与所述氧化剂换热器的介质出/入口连通、形成循环回路;

所述循环介质换热器与所述气液分离罐的废水出口连通。

8.根据权利要求1或2所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

还包括蒸汽发生装置,与所述气液分离罐的所述废水出口连通。

9.根据权利要求7所述的降解高浓度有机废水的连续湿式氧化 工艺设备,其特征在于:

所述工艺设备由所述加压泵、所述换热器、所述加热器、所述气液混合装置、所述反应罐、所述气液分离罐和所述氧化剂加压系统组成,所述氧化剂加压系统由所述氧化剂换热器、所述循环介质换热器和循环泵组成;

其中,所述加压泵、所述换热器、所述加热器、所述气液混合装置、所述反应罐、所述气液分离罐沿待处理的废水的流经方向设置;

所述氧化剂换热器与所述气液混合装置连通;

所述氧化剂换热器的介质出/入口与所述循环泵和所述循环介质换热器连通、形成循环回路;

所述气液分离罐的所述废水出口与所述换热器的介质入口连通,所述换热器的介质出口与所述循环介质换热器的介质入口连通;

或者,所述气液分离罐的所述废水出口与所述循环介质换热器的介质入口连通,所述循环介质换热器的介质出口与所述换热器的介质入口连通。

10.根据权利要求1、2、5、6或9任意一项所述的降解高浓度有机废水的连续湿式氧化工艺设备,其特征在于:

其中,所述气液混合装置为气液两相喷射器。

说明书

降解高浓度有机废水的连续湿式氧化工艺设备

技术领域

本实用新型属于水处理领域,涉及一种降解高浓度有机废水的工艺设备,尤其涉及一种降解高浓度有机废水的连续湿式氧化工艺设备。

背景技术

我国是化工大国,但是化工“三废”治理现状还存在很多不足,尤其是高浓度有机废水的处理。高浓度有机废水含有大量对生物有毒有害的化学物质,生化法往往不能降解该类废水。常见的方法有焚烧法,但是高浓度有机废水仍然含有大量的水分,需要消耗大量燃料,而且焚烧过程还会产生废气导致二次污染。

湿式氧化是在一定温度和氧化剂作用下,将有机物直接降解为无毒害的气体,达到处理废水的目的,而且不会产生废气等二次污染。CN104761041A仅采用一个换热器,导致在工艺流程开车启动时换热负荷特别高,受限于换热器能力,一般启动时非常困难;而且一旦塔受到外界波动导致反应温度过低时,不能够通过外界引入额外热量维持体系运行,导致氧化反应速率会立即降低,进而又导致出口温度更加低,经过循环很容易引起连锁反应,使整个体系温度过低,并最终导致整个工艺流程停车。另外,为了克服大量使用空气而导致的气体分布不均问题,反映罐中使用大量惰性固体填料,从而占用了大量的有限的反映罐空间,大大降低了反映罐空间的利用率。

实用新型内容

本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,以克服现有技术的缺陷。

为实现上述目的,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,包括沿待处理的废水流经方向设置的加压泵、换热器、气液混合装置、反应罐和气液分离罐;还包括氧化剂加压系统,与气液混合装置连通,加压氧化剂;气液分离罐的废水出口与换热器的介质入口连通;其中,气液分离罐与反应罐的上部连通,气液分离罐中的液位与反应罐中的液位平齐。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,还包括加热器,设于换热器和气液混合装置之间。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,其中,氧化剂加压系统为气体加压装置,加压气态氧化剂。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,其中,氧化剂加压系统包括氧化剂加热装置,与气液混合装置连通,加热液态氧化剂。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,其中,氧化剂加热装置为氧化剂换热器。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,其中,氧化剂加压系统还包括循环介质加热器;循环介质加热器与氧化剂换热器的介质出/入口连通、形成循环回路。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,其中,氧化剂加压系统还包括循环介质换热器;循环介质换热器与氧化剂换热器的介质出/入口连通、形成循环回路;循环介质换热器与气液分离罐的废水出口连通。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,还包括蒸汽发生装置,与气液分离罐的废水出口连通。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,工艺设备由加压泵、换热器、加热器、气液混合装置、反应罐、气液分离罐和氧化剂加压系统组成,氧化剂加压系统由氧化剂换热器、循环介质换热器和循环泵组成;其中,加压泵、换热器、加热器、气液混合装置、反应罐、气液分离罐沿待处理的废水的流经方向设置;氧化剂换热器与气液混合装置连通;氧化剂换热器的介质出/入口与循环泵和循环介质换热器连通、形成循环回路;气液分离罐的废水出口与换热器的介质入口连通,换热器的介质出口与循环介质换热器的介质入口连通;或者,气液分离罐的废水出口与循环介质换热器的介质入口连通,循环介质换热器的介质出口与换热器的介质入口连通。

进一步,本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,其中,气液混合装置为气液两相喷射器。

本专利的有益效果在于:本实用新型提供一种降解高浓度有机废水的连续湿式氧化工艺设备,待处理的废水依次流经加压泵、换热器、气液混合机构、反映罐和气液分离罐,其中,气液分离罐与反映罐的上部连通,待处理的废水由反映罐的底部进入,在向上流动的过程中进行氧化反应,当废水流动至与气液分离罐的连通处时,排入气液分离罐,气液分离罐中的液位与反映罐中的液位平齐,容易控制反映罐中液位,通过控制废水的流速,从而控制废水的反应时间,并持续排出废水,实现废水的连续湿式氧化处理工艺。连续操作工艺可以高效处理大量废水,适合工业化应用。

此外,待处理废水通过加压泵和换热器加压升温,氧化剂通过氧化剂加压系统加压,混合后通入反应罐中直接发生氧化反应,反应罐无需再设置加压升温结构,节省能耗,同时增大氧化反应空间。

此外,加热器可以用于工艺启动还未产生处理后废水时,快速实现工艺启动过程;另外,当工艺受外界影响温度不稳定时,加热器还可以额外输入热量,防止工艺出现因温度过低而导致停车的情况,保证温度稳定,从而控制工艺稳定运行。

此外,本实用新型提供两种方式氧化剂加压系统,分别适用于气态氧化剂和液态氧化剂,使用纯氧或富氧空气等气态氧化剂成本较;使用液态氧化剂,可以避免使用压缩机等气体加压装置,降低操作成本,可以根据废水处理需求而设置。

此外,采用气液两相喷射器混合废水和气态的氧化剂,增强混合效果,从而提高氧化反应速率,避免消耗更多的氧化剂或加剧反应条件。本实用新型具有降解效率高、耗能少、运行稳定等优点。