申请日2016.10.15

公开(公告)日2017.02.15

IPC分类号C01C1/10

摘要

本发明公开的一种含氨变换凝液废水制取纯液氨的方法,其在单塔加压侧线抽出汽提+冷却吸收的基础上,采用增设精馏塔的方式来制取合格的纯液氨。该方法解决了常规变换凝液气提流程中含氨变换凝液处理不达标,废氨气只能去下游燃烧排放氮氧化物的难题。本发明还公开了一种含氨变换凝液废水制取纯液氨的装置。

摘要附图

权利要求书

1.一种含氨变换凝液废水制取纯液氨的方法,其特征在于:来自变换装置的含氨变换凝液分为两部分,一部分经过第一换热器、第二换热器换热升温后进入汽提塔的中上部,另一部分直接送入汽提塔的上部,汽提塔塔底再沸器通入一定量的中低压蒸汽,对进入汽提塔的变换凝液进行汽提;少量碱液可送入汽提塔中部,大部分碱液首先送入吸收塔第II段顶部,然后返回汽提塔中部与含氨变换凝液中和;汽提塔塔底送出合格的净化冷凝液,依次经过第二换热器、第三换热器冷却后大部分送至下游装置,小部分净化冷凝液被送入氨水吸收塔第II段的顶部或/和氨水吸收塔第III段的中部;

大部分H2S和CO2从汽提塔塔顶馏出形成酸性气送出,小部分H2S和NH3、H2O从汽提塔侧线抽出,然后再进入第一换热器降温至110~120℃进入到氨水吸收塔第I段底部;

来自氨水吸收塔第II段底部的液相通过重力作用进入到氨水吸收塔第I段顶部,冷却吸收来自氨水吸收塔第I段底部上升部分H2S,经过冷却吸收的气相通过第一烟囱板进入到氨水吸收塔第II段底部;

被送入氨水吸收塔第II段顶部的小部分净化冷凝液或被送入氨水吸收塔第II段顶部的小部分净化冷凝液与被送入氨水吸收塔第II段顶部的碱液一起冷却吸收氨水吸收塔第II段底部上升部分H2S,经过冷却吸收的气相通过第二烟囱板进入到氨水吸收塔第III段底部;

少量碱液可送入汽提塔中部,大部分碱液首先送入吸收塔第II段顶部,然后返回汽提塔中部与含氨变换凝液中和;

被送至氨水吸收塔第III段顶部的脱盐水或被送至氨水吸收塔第III段顶部的脱盐水与被送入氨水吸收塔第III段中部的小部分净化冷凝液冷却吸收氨水吸收塔第II段底部上升部分NH3;

来自氨水吸收塔第I段底部的洗涤液送入汽提塔的中上部;

来自氨水精馏塔塔釜的稀氨水通过第四换热器和第五换热器换热冷却后作为吸收剂返回到氨水吸收塔第III段中部和第II段的上部,从而制取不含硫化氢的氨水;或者来自氨水精馏塔塔釜的稀氨水直接与经过第二换热器换热冷却后的汽提塔塔底送出合格的净化冷凝液混合后,再经第三换热器冷却后送至下游装置;

合格的氨水经提压预热后,送入氨水精馏塔的中部,作为进料;氨水精馏塔塔顶蒸汽经冷却水冷凝后获得氨凝液,部分氨凝液经回流泵返回到氨水精馏塔顶部作为回流,另外一部分氨凝液作为产品液氨送至界外;

氨水精馏塔塔釜再沸器通过低压蒸汽或工艺物流冷却提供热量;

氨水吸收塔第III段底部送出的稀氨水通过第四换热器加热后送入氨水精馏塔中部或者氨水吸收塔第III段底部送出的稀氨水一部分直接送入氨水精馏塔的中下部,另一部分经过冷凝器冷凝后分成两支,一支直接送入氨水精馏塔中部,另一支作为吸收剂送入氨水吸收塔第III段中部与被送入氨水吸收塔第III段中部的小部分净化冷凝液冷却吸收氨水吸收塔第II段底部上升部分NH3。

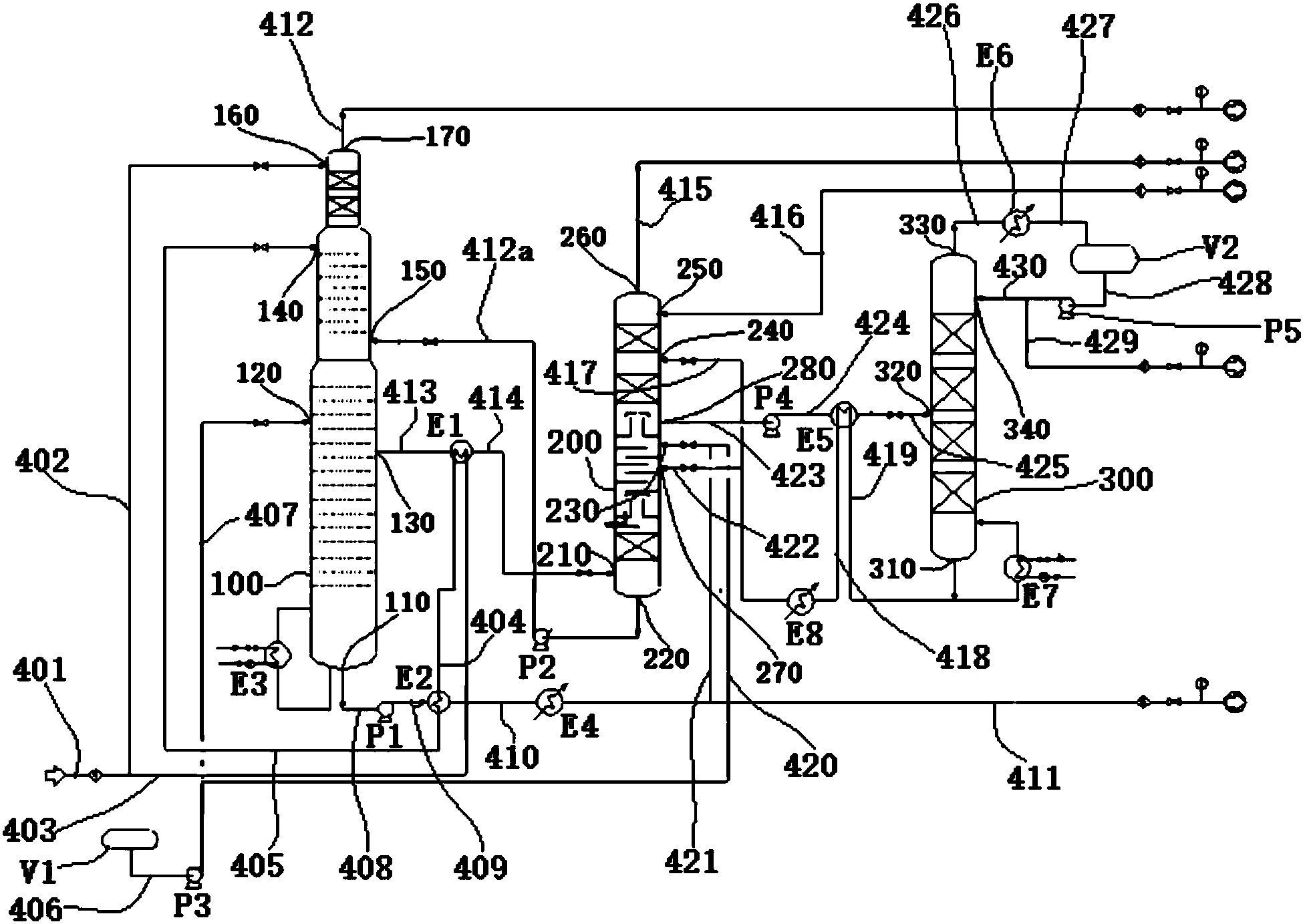

2.一种含氨变换凝液废水制取纯液氨的装置,其特征在于,包括汽提塔、氨水吸收塔和氨水精馏塔;

所述汽提塔的底部设置有汽提塔塔底再沸器和第一出口,中部设置有第一入口和第二出口,上部设置有第二、三入口,顶部设置有第四入口和第三出口;

所述氨水吸收塔第I段底部设置有第五入口和第四出口,氨水吸收塔第II段的顶部设置有第六入口,所述氨水吸收塔第III段中部设置有第七入口,所述氨水吸收塔第III段顶部设置有第八入口和第五出口;或者所述氨水吸收塔第I段底部设置有第五入口和第四出口,氨水吸收塔第II段的顶部设置有第六入口,所述氨水吸收塔第II段的中部设置有第九入口,所述氨水吸收塔第III段中部设置有第七入口,所述氨水吸收塔第III段顶部设置有第八入口和第五出口;所述氨水吸收塔第III段底部设置有第六出口;

所述氨水精馏塔的塔底设置有塔釜再沸器和第七出口,氨水精馏塔的中部设置有第十入口或第十入口和第十一入口,所述氨水精馏塔的顶部设置有第八出口和第十二入口;

来自变换装置的含氨变换凝液输送管一方面通过第一管线与所述汽提塔顶部的第四入口连接,另一方面通过第二管线与第一热交换器的第一介质入口连接,第一热交换器的第一介质出口通过第三管线与第二热交换器的第一介质入口连接,第二热交换器的第一介质出口通过第四管线与所述汽提塔上部的第二入口连接;

碱液槽的出口通过第五管线与第一泵的入口连接,第一泵的出口通过第六管线与所述汽提塔中部的第一入口连接;汽提塔底部的第一出口通过第七管线与第二泵的入口连接,所述第二泵的的出口通过第八管线与所述第二热交换器的第二介质入口连接,所述第二热交换器的第二介质出口通过第九管线与第三热交换器的入口连接,第三热交换器的出口连接废水输出管;

汽提塔顶部的第三出口连接一酸性气输出管,汽提塔上部的第三入口通过第十管线和第三泵与所述氨水吸收塔第I段底部的第四出口连接,所述汽提塔中部的第二出口通过第十一管线与所述第一热交换器的第二介质入口连接,所述第一热交换器的第二介质出口通过第十二管线与所述氨水吸收塔第I段底部的第五入口连接;

所述氨水吸收塔第III段顶部的第五出口连接一不凝气输出管;所述氨水吸收塔第III段顶部的第八入口连接一脱盐水输入管;

所述氨水吸收塔第III段中部的第七入口通过第十三管线连接第五热交换器的第一介质入口,所述第五热交换器的第一介质出口通过第十四管线连接所述第四热交换器的第一介质入口,所述第四热交换器的第一介质出口通过第十五管线连接所述氨水精馏塔塔底的第七出口连接;所述氨水吸收塔第II段顶部的第六入口通过第十六管线连接至所述第一泵的出口;所述氨水吸收塔第II段顶部的第六入口还通过第十七管线连接所述废水输出管上,所述氨水吸收塔第II段中部的第九入口还通过第十八管线连接所述第十三管线上;所述氨水吸收塔第III段底部的第六出口通过第十九管线连接至第四泵的入口,所述第四泵的出口通过第二十管线连接所述第四热交换器的第二介质入口,所述第四热交换器的第二介质出口通过第二十一管线连接所述氨水精馏塔中部的第十入口连接;

或者,所述氨水吸收塔第III段中部的第七入口一方面通过第二十二管线连接所述废水输出管,另一方面通过第二十三管线连接至所述氨水精馏塔中部的第十入口;所述氨水吸收塔第II段顶部的第六入口通过第二十四管线连接所述第二十二管线上;所述氨水吸收塔第III段底部的第六出口通过第十九管线连接至第四泵的入口,所述第四泵的出口通过第二十五管线连接所述第五热交换器的入口,所述第五热交换器的出口通过第二十六管线连接所述第二十三管线上,所述第五热交换器的出口还通过第二十七管线连接所述氨水精馏塔中部的第十一入口;所述氨水精馏塔塔底的第七出口通过第二十八管线连接所述废水输出管;

所述氨水精馏塔顶部的第八出口通过第二十九管线连接所述第六热交换器的入口,所述第六热交换器的出口通过第三十管线连接一储罐的入口,所述储罐的出口通过第三十一管线连接第五泵的入口,所述第五泵的出口一方面连接液氨输出管,另一方面通过第三十二管线连接所述氨水精馏塔顶部的第十二入口。

说明书

一种含氨变换凝液废水制取纯液氨的方法及装置

技术领域

本发明涉及一种含氨变换凝液废水制取纯液氨技术领域,特别涉及一种含氨变换凝液废水制取纯液氨的方法及装置。

背景技术

我国是个煤多气少的国家,目前,大多数化工企业均采用煤为原料,而变换工段是每个煤化工装置必不可少的工段。由于煤气化后的气体中含有少量氨,在变换工段的高温气体经过换热冷却后生产了大量的含氨废水。尤其水煤浆气化工艺中产生的变换凝液废水中的氨含量要高出粉煤气化工艺很多。

目前正在运行的煤化工厂中对含氨变换凝液废水的处理主要有单塔蒸汽气提、双塔汽提和单塔加压侧线抽氨汽提、单塔加压侧线抽出汽提+冷却吸收等方式。

如图1所示,单塔蒸汽气提主要流程描述如下:变换工段中所有的冷凝液经冷凝器1加热后送至变换汽提塔2上部,变换汽提塔2的塔底通入一定量的低压蒸汽。变换凝液中的轻组分在蒸汽气提的作用下从变换凝液中分离出来,从汽提塔顶部排出,经冷凝器1冷凝后送入气液分离器3分离成酸性气和冷凝污水。酸性气排入火炬或硫回收装置,含氨冷凝液经冷凝器4冷凝后,通过泵5返回汽提塔上部或者不回流作为污水外排。

此流程存在如下不足:

(1)来自变换工段的变换凝液中一般含有来自煤中的H2S、CO2、氨、Cl-、CN-等组分。这些组分如不加以处理直接送至变换汽提塔中,将会对变换汽提塔、塔内件及其附属设备产生腐蚀。目前众多煤化工厂都已出现此类问题。

(2)如采用上述单塔蒸汽气提工艺处理变换凝液,如果塔顶分凝器的含氨冷凝液不回流,则有汽提污水需要外排。如果冷凝液返回汽提塔内参与洗涤,二氧化碳,硫化氢和氨则会在回流流程中累积,造成设备、管道的腐蚀和堵塞。

(3)如采用上述单塔蒸汽气提工艺处理变换凝液,汽提塔塔顶排出的是二氧化碳、硫化氢与氨的混合气,在后续的冷凝过程中,气相管线因降温时二氧化碳、硫化氢和氨极易生成NH4HS和NH4HCO3铵盐结晶,造成汽提塔塔顶塔板、塔顶冷凝器的腐蚀和管道堵塞。

(4)如采用上述单塔蒸汽气提工艺处理变换凝液,氨作为有害物质进行焚烧处理,不仅浪费资源,也造成了环境污染。

如图2所示,双塔汽提主要流程描述如下:变换凝液经加热后进入二氧化碳汽提塔10上部,二氧化碳汽提塔10塔底通入氨汽提塔20上部产出的二次低压蒸汽。二氧化碳和硫化氢气体从二氧化碳汽提塔10顶部排出,经冷凝器30冷凝后送入气液分离器40分离成酸性气和冷凝污水,气液分离器40顶部不凝的酸性气排入火炬或硫回收工段,二氧化碳汽提塔10底部凝液废水进入氨汽提塔20上部,氨汽提塔20通入一定量的低压蒸汽,氨蒸气从氨汽提塔20塔顶排出,经过冷凝器50一次冷凝后,送入气液分离器60内进行气液分离,得到富氨气和冷凝污水,冷凝污水作为一级冷凝液返回氨汽提塔20内,富氨气经过冷凝器70二次冷凝后送入气液分离器80进行气液分离,气液分离器80分离的冷凝污水作为二级冷凝液作为污水外排,富氨气排入火炬或硫回收工段。

此流程克服了单塔蒸汽气提中的部分缺陷,但是仍然把氨当做有害物质处理,没有回收,流程中有污水需要外排。

如图3所示,单塔加压侧线抽出汽提主要流程描述如下:

变换凝液经过冷凝器10a和加热器20a分别冷凝和加热后,分冷、热两股分别从汽提塔30a的上部和中上部进入汽提塔30a,汽提出的CO2、H2S等酸性气体及微量氨、水蒸气由汽提塔30a顶部送出,直接送入火炬或硫回收装置。变换凝液中的氨在汽提塔30a的中部富集,被侧采出来后经冷凝器40a、40b、40c、40d和气液分离器50a、50b、50c进行三级冷凝和分液后,得到较高浓度的粗氨气,送至氨精制部分进一步处理。三级分凝液混合后返回原料罐。

此流程改进了双塔汽提工艺,但是也存在如下不足:

(1)氨蒸气经过三级冷凝,可以得到浓度为99%左右的富氨气,其中CO2含量约为20ppm,H2S含量约为1000ppm,但是仍然不能直接用来配制H2S的含量小于100ppm,浓度为20%的合格稀氨水。

(2)通常三级冷凝系统中的第二级冷凝温度控制在70-90℃,从而进一步冷凝一定量的水和硫化氢并提高气相中氨的浓度。但是,硫化氢对钢的腐蚀随温度的升高而增强,在80℃腐蚀速率达到最高,温度再升高后,腐蚀速率开始降低,在110-120℃时腐蚀速率达到最低。

(3)三级冷凝流程包括有三台换热器和三个分液罐,占地大。

如图4所示,单塔加压侧线抽出汽提+冷却吸收方法主要流程描述如下:

来自变换装置的含氨变换凝液分为两部分,一部分经过热变换器E1、E2换热升温后进入汽提塔T1的中上部。另一部分直接送入汽提塔T1的上部;汽提塔T1塔底再沸器E3通入一定量的中低压蒸汽,对入塔的变换凝液进行汽提。汽提塔T1塔底为合格的净化冷凝液经过泵P1、热变换器E2、E4冷却后送至下游装置。大部分H2S、CO2等组分从汽提塔T1塔顶馏出,部分H2S、NH3、H2O等组分从汽提塔T1侧线抽出,然后再进入换热器E1降温至115℃左右进入到氨水吸收塔T2的第I段底部。来自氨水吸收塔T2第II段底部的液相通过重力作用进入到氨水吸收塔T2第I段顶部。冷却吸收来自氨水吸收塔T2第I段底部上升部分H2S。经过冷却吸收的气相通过烟囱板进入到氨水吸收塔T2第II段底部,来自部分净化冷凝液送至氨水吸收塔T2第II段顶部冷却吸收氨水吸收塔T2第II段底部上升部分H2S。经过冷却吸收的气相通过烟囱板进入到氨水吸收塔T2第III段底部。然后再采用部分净化冷凝液送至氨水吸收塔T2第III段顶部冷却吸收氨水吸收塔第II段底部上升的部分NH3。最终制取合格的稀氨水。由于吸收放热,此时来自氨水吸收塔第III段底部稀氨水温度较高,最后通过氨水泵P3送至氨水冷却器E5冷却送出界区。另外一部分冷却后的稀氨水作为冷媒循环至氨水吸收塔T2第III段顶部,来自氨水吸收塔T2第I段底部的洗涤液通过泵P2送入汽提塔T1的中上部。

此流程有所改进,但是也存在如下不足:

(1)经气提和冷却吸收后,只可生产浓度为20%的合格稀氨水,而此种规格的产品销路用途少,市场潜力低,无法有效利用。

(2)如汽提塔操作波动,容易发生稀氨水中硫化氢超标的问题。

发明内容

本发明所要解决的技术问题之一在于针对单塔加压侧线抽出汽提+冷却吸收方法所存在的问题而提供一种含氨变换凝液废水制取纯液氨的方法,该方法在单塔加压侧线抽出汽提+冷却吸收的基础上,采用增设精馏塔的方式来制取合格的纯液氨。该方法解决了常规变换凝液气提流程中含氨变换凝液处理不达标,废氨气只能去下游燃烧排放氮氧化物的难题。

本发明所要解决的技术问题之二在于提供实现上述方法的装置。

本发明所要解决的技术问题可以通过以下技术方案来实现:

一种含氨变换凝液废水制取纯液氨的方法,来自变换装置的含氨变换凝液分为两部分,一部分经过第一换热器、第二换热器换热升温后进入汽提塔的中上部,另一部分直接送入汽提塔的上部,汽提塔塔底再沸器通入一定量的中低压蒸汽,对进入汽提塔的变换凝液进行汽提;少量碱液可送入汽提塔中部,大部分碱液首先送入吸收塔第II段顶部,然后返回汽提塔中部与含氨变换凝液中和;

汽提塔塔底送出合格的净化冷凝液,依次经过第二换热器、第三换热器冷却后大部分送至下游装置,小部分净化冷凝液被送入氨水吸收塔第II段的顶部或/和氨水吸收塔第III段的中部;

大部分H2S和CO2从汽提塔塔顶馏出形成酸性气送出,小部分H2S和NH3、H2O从汽提塔侧线抽出,然后再进入第一换热器降温至110~120℃进入到氨水吸收塔第I段底部;

来自氨水吸收塔第II段底部的液相通过重力作用进入到氨水吸收塔第I段顶部,冷却吸收来自氨水吸收塔第I段底部上升部分H2S,经过冷却吸收的气相通过第一烟囱板进入到氨水吸收塔第II段底部;

被送入氨水吸收塔第II段顶部的小部分净化冷凝液或被送入氨水吸收塔第II段顶部的小部分净化冷凝液与被送入氨水吸收塔第II段顶部的碱液一起冷却吸收氨水吸收塔第II段底部上升部分H2S,经过冷却吸收的气相通过第二烟囱板进入到氨水吸收塔第III段底部;

少量碱液可送入汽提塔中部,大部分碱液首先送入吸收塔第II段顶部,然后返回汽提塔中部与含氨变换凝液中和;

被送至氨水吸收塔第III段顶部的脱盐水或被送至氨水吸收塔第III段顶部的脱盐水与被送入氨水吸收塔第III段中部的小部分净化冷凝液冷却吸收氨水吸收塔第II段底部上升部分NH3;

来自氨水吸收塔第I段底部的洗涤液送入汽提塔的中上部;

来自氨水精馏塔塔釜的稀氨水通过第四换热器和第五换热器换热冷却后作为吸收剂返回到氨水吸收塔第III段中部和第II段的上部,从而制取不含硫化氢的氨水;或者来自氨水精馏塔塔釜的稀氨水直接与经过第二换热器换热冷却后的汽提塔塔底送出合格的净化冷凝液混合后,再经第三换热器冷却后送至下游装置;

合格的氨水经提压预热后,送入氨水精馏塔的中部,作为进料;氨水精馏塔塔顶蒸汽经冷却水冷凝后获得氨凝液,部分氨凝液经回流泵返回到氨水精馏塔顶部作为回流,另外一部分氨凝液作为产品液氨送至界外;

氨水精馏塔塔釜再沸器通过低压蒸汽或工艺物流冷却提供热量。

氨水吸收塔第III段底部送出的稀氨水通过第四换热器加热后送入氨水精馏塔中部或者氨水吸收塔第III段底部送出的稀氨水一部分直接送入氨水精馏塔的中下部,另一部分经过冷凝器冷凝后分成两支,一支直接送入氨水精馏塔中部,另一支作为吸收剂送入氨水吸收塔第III段中部与被送入氨水吸收塔第III段中部的小部分净化冷凝液冷却吸收氨水吸收塔第II段底部上升部分NH3。

一种含氨变换凝液废水制取纯液氨的装置,包括汽提塔、氨水吸收塔和氨水精馏塔;

所述汽提塔的底部设置有汽提塔塔底再沸器和第一出口,中部设置有第一入口和第二出口,上部设置有第二、三入口,顶部设置有第四入口和第三出口;

所述氨水吸收塔第I段底部设置有第五入口和第四出口,氨水吸收塔第II段的顶部设置有第六入口,所述氨水吸收塔第III段中部设置有第七入口,所述氨水吸收塔第III段顶部设置有第八入口和第五出口;或者所述氨水吸收塔第I段底部设置有第五入口和第四出口,氨水吸收塔第II段的顶部设置有第六入口,所述氨水吸收塔第II段的中部设置有第九入口,所述氨水吸收塔第III段中部设置有第七入口,所述氨水吸收塔第III段顶部设置有第八入口和第五出口;所述氨水吸收塔第III段底部设置有第六出口;

所述氨水精馏塔的塔底设置有塔釜再沸器和第七出口,氨水精馏塔的中部设置有第十入口或第十入口和第十一入口,所述氨水精馏塔的顶部设置有第八出口和第十二入口;

来自变换装置的含氨变换凝液输送管一方面通过第一管线与所述汽提塔顶部的第四入口连接,另一方面通过第二管线与第一热交换器的第一介质入口连接,第一热交换器的第一介质出口通过第三管线与第二热交换器的第一介质入口连接,第二热交换器的第一介质出口通过第四管线与所述汽提塔上部的第二入口连接;

碱液槽的出口通过第五管线与第一泵的入口连接,第一泵的出口通过第六管线与所述汽提塔中部的第一入口连接;

汽提塔底部的第一出口通过第七管线与第二泵的入口连接,所述第二泵的的出口通过第八管线与所述第二热交换器的第二介质入口连接,所述第二热交换器的第二介质出口通过第九管线与第三热交换器的入口连接,第三热交换器的出口连接废水输出管;

汽提塔顶部的第三出口连接一酸性气输出管,汽提塔上部的第三入口通过第十管线和第三泵与所述氨水吸收塔第I段底部的第四出口连接,所述汽提塔中部的第二出口通过第十一管线与所述第一热交换器的第二介质入口连接,所述第一热交换器的第二介质出口通过第十二管线与所述氨水吸收塔第I段底部的第五入口连接;

所述氨水吸收塔第III段顶部的第五出口连接一不凝气输出管;所述氨水吸收塔第III段顶部的第八入口连接一脱盐水输入管;

所述氨水吸收塔第III段中部的第七入口通过第十三管线连接第五热交换器的第一介质入口,所述第五热交换器的第一介质出口通过第十四管线连接所述第四热交换器的第一介质入口,所述第四热交换器的第一介质出口通过第十五管线连接所述氨水精馏塔塔底的第七出口连接;所述氨水吸收塔第II段顶部的第六入口通过第十六管线连接至所述第一泵的出口;所述氨水吸收塔第II段顶部的第六入口还通过第十七管线连接所述废水输出管上,所述氨水吸收塔第II段中部的第九入口还通过第十八管线连接所述第十三管线上;所述氨水吸收塔第III段底部的第六出口通过第十九管线连接至第四泵的入口,所述第四泵的出口通过第二十管线连接所述第四热交换器的第二介质入口,所述第四热交换器的第二介质出口通过第二十一管线连接所述氨水精馏塔中部的第十入口连接;

或者,所述氨水吸收塔第III段中部的第七入口一方面通过第二十二管线连接所述废水输出管,另一方面通过第二十三管线连接至所述氨水精馏塔中部的第十入口;所述氨水吸收塔第II段顶部的第六入口通过第二十四管线连接所述第二十二管线上;所述氨水吸收塔第III段底部的第六出口通过第十九管线连接至第四泵的入口,所述第四泵的出口通过第二十五管线连接所述第五热交换器的入口,所述第五热交换器的出口通过第二十六管线连接所述第二十三管线上,所述第五热交换器的出口还通过第二十七管线连接所述氨水精馏塔中部的第十一入口;所述氨水精馏塔塔底的第七出口通过第二十八管线连接所述废水输出管;

所述氨水精馏塔顶部的第八出口通过第二十九管线连接所述第六热交换器的入口,所述第六热交换器的出口通过第三十管线连接一储罐的入口,所述储罐的出口通过第三十一管线连接第五泵的入口,所述第五泵的出口一方面连接液氨输出管,另一方面通过第三十二管线连接所述氨水精馏塔顶部的第十二入口。

由于采用了如上的技术方案,本发明与现有的单塔加压侧线抽出汽提+冷却吸收制取纯液氨的装置相比,具有如下优点:

1.设置氨水吸收塔取代传统的三级冷凝流程,将冷却、吸收脱硫与氨水制取合为一体,减少设备投资和占地。

2.采用处理合格后的部分变换凝液作为冷却和吸收剂送至上述氨水吸收塔第II段顶部,不仅有效地降低气相中的H2S含量,还可以降低气相的温度。此时温度正好避免了腐蚀的最佳温度。

3.采用处理合格后的部分变换凝液作为冷却和吸收剂送至上述氨水吸收塔第III段顶部,相比传统氨水吸收节省了脱盐水的使用。

4.由于NH3在汽提塔被侧线抽出后,塔顶酸性气中基本不含氨,避免铵盐在汽提塔塔顶的结晶和腐蚀。为此塔顶酸性气可以直接送至下游克劳斯回收硫。

5.由于净化冷凝液中基本也不含H2S、NH3等物质,可以直接送至气化或生化处理减轻了污水外排的负担。

6.增设了氨水精馏塔以在塔顶生产合格的液氨产品。

7.氨水精馏塔加压操作,保证精馏塔顶冷凝器温度较高,可以采用普通规格的冷却水即可以满足冷却要求,不需要消耗低温冷量。

8.对新上凝液处理装置,氨水精馏塔塔釜采出稀氨水,返回氨水吸收塔。因此尽管氨水精馏塔加压操作,其塔釜温度也并不过高,采用低压蒸汽即可满足精馏供热需求。

9.对于改造装置,如前面的侧线气提和冷却吸收装置已经建造完毕,则新增氨水精馏塔塔釜采出满足环保要求的废水,此时精馏塔再沸器需采用温位较高的中压蒸汽或者工艺物流作为热源。

10.为了保证产品液氨质量预防腐蚀,可在汽提塔和氨水吸收塔中部加入碱液。

11.对于小规模装置,氨水精馏塔塔顶的冷凝器可以与精馏塔集成一体,从而省却一个回流罐和一个回流泵。

12.氨水精馏塔塔釜的稀氨水经热回收冷却后返回氨水吸收塔第III段中部和第二段上部作为吸收剂循环使用。

本发明针对目前一种通过重新配置含氨变换凝液废水处理流程,来解决目前含氨变换凝液废水无法处理或者经过处理后的氨水品质过低无市场销路问题。