申请日2016.11.16

公开(公告)日2017.03.22

IPC分类号C02F9/14; C02F101/16; C02F101/22; C02F103/36

摘要

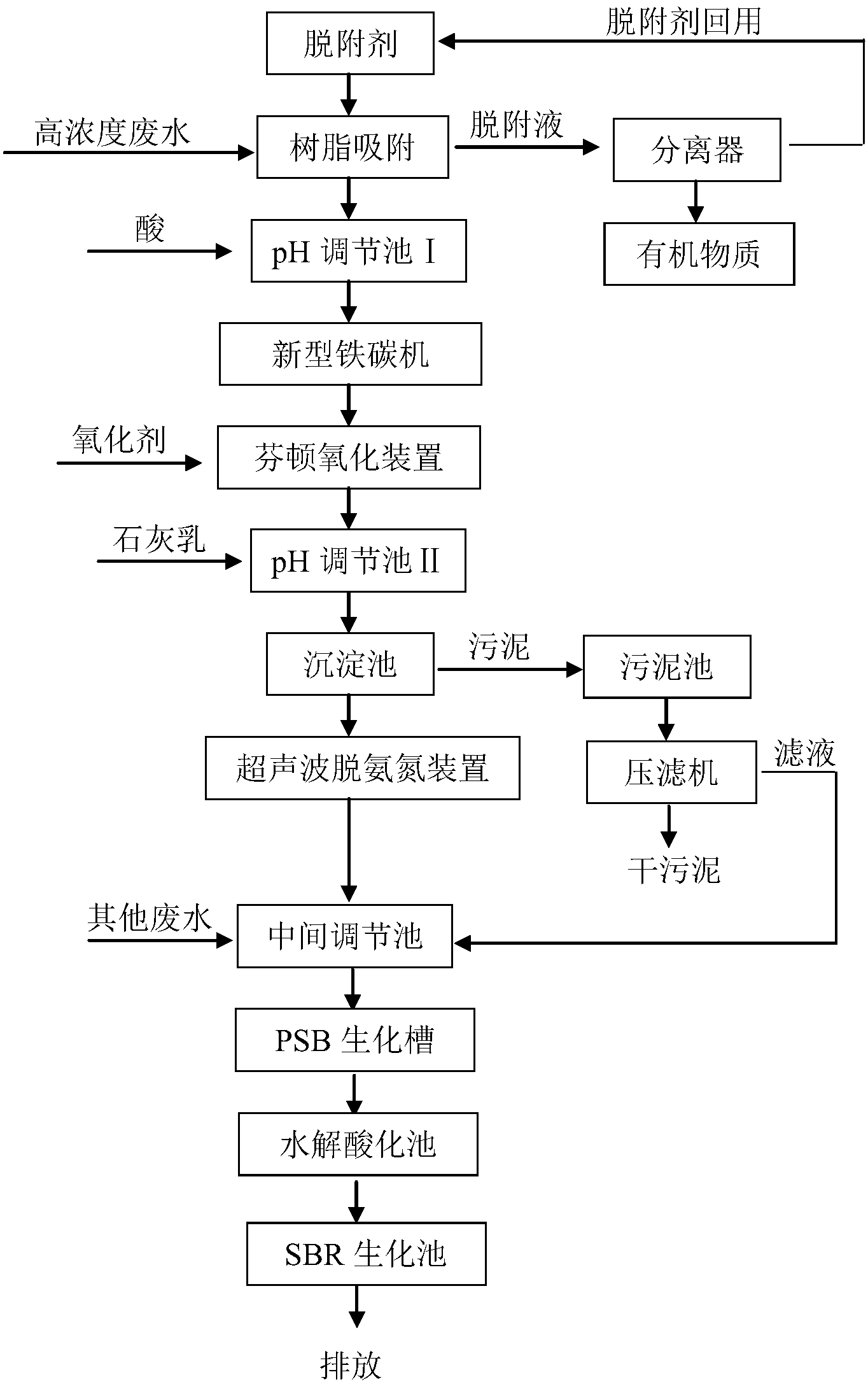

本发明属于废水处理技术领域,尤其涉及一种化工生产高浓度废水的处理方法,包括以下步骤:S1.使用树脂吸附回收废水中的有用物质;S2.使用新型铁碳机预处理步骤S1中排出的废水;S3.使用芬顿试剂氧化步骤S2中排出的废水;S4.使用超声波对步骤S3中排出的废水进行脱氨氮处理;S5.使用PSB生物氧化槽分解步骤S4中排出的废水中的有机污染物;S6.对步骤S5中排出的废水进行水解酸化;S7.使用SBR污水处理法处理步骤S6中排出的废水,上述方法为目前国内诸多化工企业生产工艺过程排放的高浓度废水不能达标排放的瓶颈问题,提供了可以解决的较好的方法,不仅能使化工生产过程排放的高浓度废水经过治理后达标排放,还能回收废水中有用物质,使有用物质效益最大化。

权利要求书

1.一种化工生产高浓度废水的处理方法,其特征在于:包括以下步骤:

S1.使用树脂吸附回收废水中的有用物质;

S2.使用新型铁碳机预处理所述步骤S1中排出的废水;

S3.使用芬顿试剂氧化所述步骤S2中排出的废水;

S4.使用超声波对所述步骤S3中排出的废水进行脱氨氮处理;

S5.使用PSB生物氧化槽分解所述步骤S4中排出的废水中的有机污染物;

S6.对所述步骤S5中排出的废水进行水解酸化;

S7.使用SBR污水处理法处理所述步骤S6中排出的废水。

2.根据权利要求1所述的化工生产高浓度废水的处理方法,其特征在于:所述步骤S1中,树脂的非极性比表面积900-1100m2/g,有效停留时间为30分钟,解吸剂为乙醇或甲醇。

3.根据权利要求1所述的化工生产高浓度废水的处理方法,其特征在于:所述步骤S2中,pH为1-2。

4.根据权利要求1所述的化工生产高浓度废水的处理方法,其特征在于:所述步骤S3中,氧化剂的用量为废水质量的3%-5%。

5.根据权利要求1所述的化工生产高浓度废水的处理方法,其特征在于:所述步骤S4中,反应条件为常温、搅拌状态下氧化反应60分钟。

6.根据权利要求1所述的化工生产高浓度废水的处理方法,其特征在于:所述步骤S6中的菌种与普通活性污泥菌种复合挂膜。

7.根据权利要求1所述的化工生产高浓度废水的处理方法,其特征在于:所述步骤S7中,采用活性污泥菌胶团,在常温、曝气条件下运行。

说明书

一种化工生产高浓度废水的处理方法

技术领域

本发明属于废水处理技术领域,尤其涉及一种化工生产高浓度废水的处理方法。

背景技术

化工生产工艺过程通常会由于受到原料转化率及收率等因素的制约,导致部分原料和产品在分离、精制过程以不同形式排放,大多随废水排放至装置外,不同化工产品生产过程排放的废水中有机污染物不同,以CODcr(mg/L)计少则几千、多则上万、甚至几十万。可生化性差,难以采用生物法对这类废水进行处理,若采用高温高压催化氧化或臭氧氧化作为预处理方法,设备材质要求很高、处理成本过高,一般企业难以承受。为此,多数企业采用各种普通的物化法辅助大量水稀释后再用生物法进行处理,不仅成本高且很难达到相应的排放标准。

有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种化工生产高浓度废水的处理方法,使其更具有产业上的利用价值。

发明内容

为解决上述技术问题,本发明的目的是提供一种化工生产高浓度废水的处理方法,为目前国内诸多化工企业生产工艺过程排放的高浓度废水不能达标排放的瓶颈问题,提供了可以解决的较好的方法,本发明不仅能使化工生产过程排放的高浓度废水经过治理后达标排放,还能回收废水中有用物质,使有用物质效益最大化,既可形成节约原料投入成本又可以大幅度削减有用物质流失而污染环境,亦既有较好的经济效益又有很好的环境效益和社会效益。

本发明提出的一种化工生产高浓度废水的处理方法,包括以下步骤:

S1.使用树脂吸附回收废水中的有用物质;

S2.使用新型铁碳机预处理所述步骤S1中排出的废水;

S3.使用芬顿试剂氧化所述步骤S2中排出的废水;

S4.使用超声波对所述步骤S3中排出的废水进行脱氨氮处理;

S5.使用PSB生物氧化槽分解所述步骤S4中排出的废水中的有机污染物;

S6.对所述步骤S5中排出的废水进行水解酸化;

S7.使用SBR污水处理法处理所述步骤S6中排出的废水。

进一步的,所述步骤S1中,树脂的非极性比表面积900-1100m2/g,有效停留时间为30分钟,解吸剂为乙醇或甲醇。

进一步的,所述步骤S2中,pH为1-2。

进一步的,所述步骤S3中,氧化剂的用量为废水质量的3%-5%。

进一步的,所述步骤S4中,反应条件为常温、搅拌状态下氧化反应60分钟。

进一步的,所述步骤S6中的菌种与普通活性污泥菌种复合挂膜。

进一步的,所述步骤S7中,采用活性污泥菌胶团,在常温、曝气条件下运行。

借由上述方案,本发明至少具有以下优点:本发明提出的一种化工生产高浓度废水的处理方法,为目前国内诸多化工企业生产工艺过程排放的高浓度废水不能达标排放的瓶颈问题,提供了可以解决的较好的方法,本发明不仅能使化工生产过程排放的高浓度废水经过治理后达标排放,还能回收废水中有用物质,使有用物质效益最大化,既可形成节约原料投入成本又可以大幅度削减有用物质流失而污染环境,亦既有较好的经济效益又有很好的环境效益和社会效益。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。