申请日2016.10.18

公开(公告)日2017.04.26

IPC分类号C02F9/02; C02F103/10

摘要

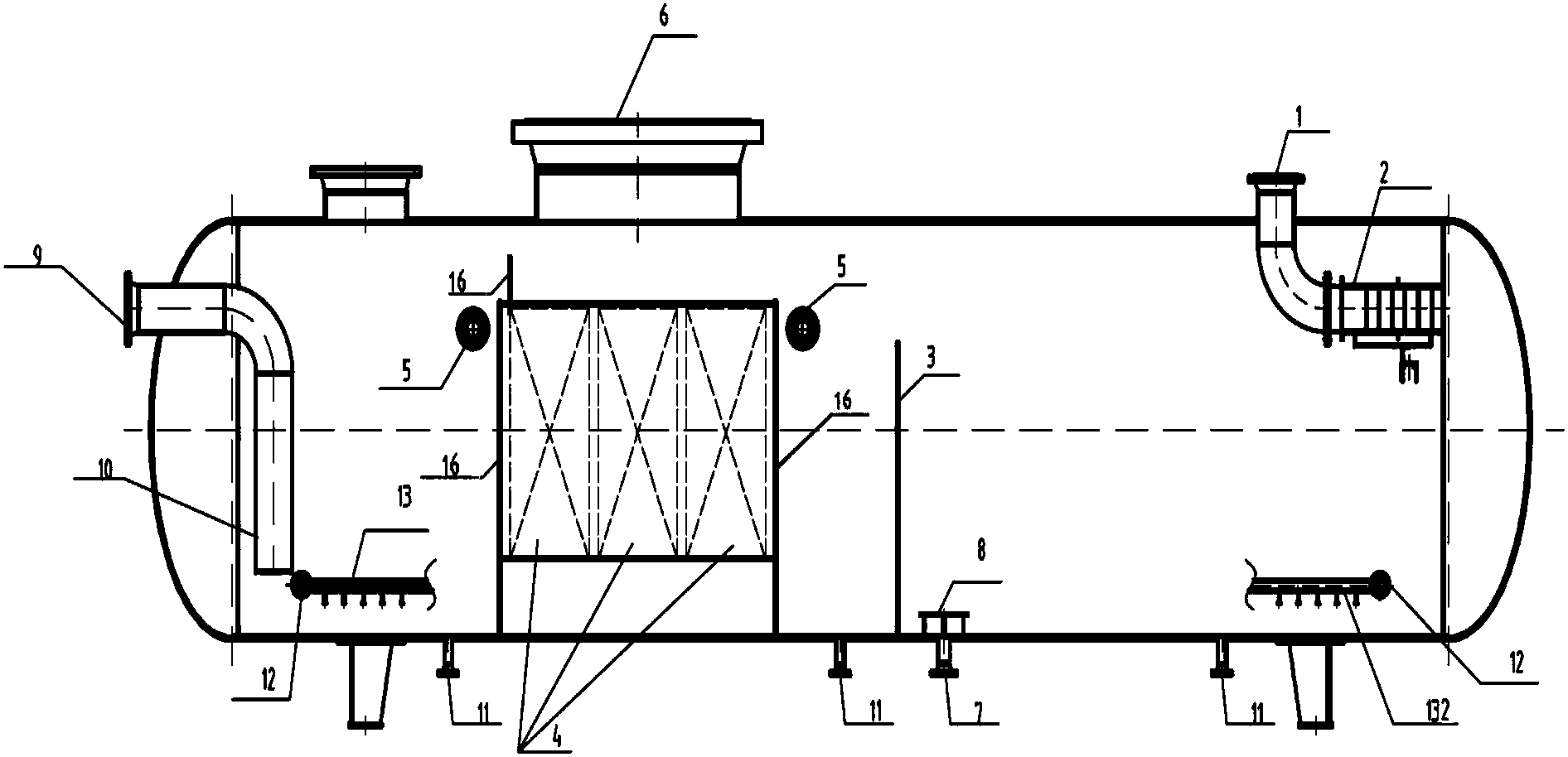

本实用新型涉及油田污水分离器的技术领域,公开了一种油田污水分离器,包括分离器筒体,在分离器筒体内部进水口位置设置有叶片形入口装置,按照流体流动的方向依次设有溢流堰板、油水聚结填料,在分离器筒体上对应油水聚结填料头尾的位置且靠近油水聚结填料上部分别设有出油口,在分离器筒体的底部设有冲砂装置,且沿分离器筒体的长度方向设有若干个排污口,在溢流堰板的前面的分离器筒体底部设有第一出水口,在第一出水口上方设有破涡器,在分离器筒体的油水聚结填料后方设有第二出水口,第二出水口间接或直接设置在分离器筒体的底部。本实用新型结构简单,适应高处理量和高效率的分离要求,可以大幅度减少设备的尺寸,节省成本。

摘要附图

权利要求书

1.一种油田污水分离器,包括分离器筒体,其特征在于:在所述分离器筒体内部进水口(1)位置设置有叶片形入口装置(2),按照流体流动的方向依次设置有溢流堰板(3)、油水聚结填料(4),在分离器筒体上对应所述油水聚结填料(4)头尾的位置且靠近油水聚结填料(4)上部分别设置有出油口(5),在所述分离器筒体的底部设置有冲砂装置,且沿分离器筒体的长度方向设置有若干个排污口(11),在所述溢流堰板(3)的前面的分离器筒体底部设置有第一出水口(7),在所述第一出水口上方设置有破涡器(8),在所述分离器筒体的油水聚结填料(4)后方设置有第二出水口(9),所述第二出水口(9)间接或直接设置在分离器筒体的底部。

2.根据权利要求1所述的油田污水分离器,其特征在于:所述叶片形入口装置(2)通过法兰与所述分离器筒体进水口位置的入口法兰连接,所述叶片形入口装置的底部通过槽形结构件支撑,所述槽形结构件与所述分离器筒体通过螺栓连接。

3.根据权利要求2所述的油田污水分离器,其特征在于:所述叶片形入口装置(2)的叶片表面为弧面,成渐逐式排列,并且从所述叶片形入口装置到分离器筒体的敞开面积逐渐连续增加。

4.根据权利要求1所述的油田污水分离器,其特征在于:所述第二出水口(9)通过连通的导流管(10)延伸至分离器筒体的底部。

5.根据权利要求1所述的油田污水分离器,其特征在于:所述溢流堰板(3)紧贴所述分离器筒体的底部焊接在所述分离器筒体的内侧面且上部留有开口。

6.根据权利要求1所述的油田污水分离器,其特征在于:在所述油水聚结板填料(4)上方对应所述分离器筒体的位置开设有装卸填料口(6),在所述油水聚结板填料的两边和上面分别设置有挡板(16)。

7.根据权利要求6所述的油田污水分离器,其特征在于:所述油水聚结填料(4)是由一系列不锈钢压纹波纹板组成的,每个不锈钢压纹波纹板均是45°向上和向下双波形板,采用角钢与槽钢的组合形式固定到所述分离器筒体的内侧壁上。

8.根据权利要求1所述的油田污水分离器,其特征在于:所述冲砂装置包括设置在所述分离器筒体外侧壁的冲砂口(12),与所述冲砂口(12)连接的竖向冲砂管(131)和沿所述分离器筒体底部长度方向延伸的多个横向冲砂管(132),每个所述横向冲砂管(132)均与竖向冲砂管(131)相通。

9.根据权利要求8所述的油田污水分离器,其特征在于:在靠近所述分离器筒体侧面的横向冲砂管(132)上设置一排喷嘴(14);在靠近所述分离器筒体底部的横向冲砂管(132)且垂直于横向冲砂管(132)的横截面对称设置有两排喷嘴(14),在所述两排喷嘴(14)的中央正对横向冲砂管(132)的下方设置有挡砂装置(15);喷嘴(14)均等距离排列且均朝向所述分离器筒体的底部中央。

10.根据权利要求9所述的油田污水分离器,其特征在于:所述的挡砂装置为挡砂槽或挡砂盘。

说明书

一种油田污水分离器

技术领域

本实用新型涉及油田污水分离器的技术领域,具体地为一种油田污水分离器。

背景技术

随着石油工业的发展,油田污水分离设备的分离效率要求越来越高。油水混合流体组份的物流差别主要表现在密度、粘度和液滴颗粒大小三个方面,这些差别也会受到流速、压力和温度的影响,根据这些差别和影响因素,目前常用的油水分离方法有重力分离、离心分离、聚结分离和电化学分离等。其中,聚结分离是把聚结技术和重力分离结合于一体的加速重力分离方法,相对于其他方法具有分离效率较高、处理能力大、能耗低和成本低等优点,在世界范围内得到了广泛的应用。

目前带聚结填料式的油田污水分离器的结构形式比较多样、种类复杂且设计不合理,造成分离器的价格昂贵、外形庞大、除油效率不高等问题

实用新型内容

本实用新型提供一种油田污水分离器,解决了现有污水分离设备价格昂贵、外形庞大、除油效率不高的问题。

本实用新型可以通过以下技术方案实现:

一种油田污水分离器,包括分离器筒体,在所述分离器筒体内部进水口位置设置有叶片形入口装置,按照流体流动的方向依次设置有溢流堰板、油水聚结填料,在分离器筒体上对应所述油水聚结填料头尾的位置且靠近油水聚结填料上部分别设置有出油口,在所述分离器筒体的底部设置有冲砂装置,且沿分离器筒体的长度方向设置有若干个排污口,在所述溢流堰板的前面的分离器筒体底部设置有第一出水口,在所述第一出水口上方设置有破涡器,在所述分离器筒体的油水聚结填料后方设置有第二出水口,所述第二出水口间接或直接设置在分离器筒体的底部。

进一步,所述叶片形入口装置通过法兰与所述分离器筒体进水口位置的入口法兰连接,所述叶片形入口装置的底部通过槽形结构件支撑,所述槽形结构件与所述分离器筒体通过螺栓连接。

进一步,所述叶片形入口装置的叶片表面为弧面,成渐逐式排列,并且从所述叶片形入口装置到分离器筒体的敞开面积逐渐连续增加。

进一步,所述第二出水口通过连通的导流管延伸至分离器筒体的底部。

进一步,所述溢流堰板紧贴所述分离器筒体的底部焊接在所述分离器筒体的内侧面且上部留有开口。

进一步,所述油水聚结填料是交叉的,在所述油水聚结板填料上方对应所述分离器筒体的位置开设有装卸填料口,在所述油水聚结板填料的两边和上面分别设置有挡板。

进一步,所述油水聚结填料为45度向上和向下的交叉通道,采用角钢与槽钢的组合形式,并固定到所述分离器筒体的内侧壁上。

进一步,所述冲砂装置包括所述冲砂装置包括设置在所述分离器筒体外侧壁的冲砂口,与所述冲砂口连接的竖向冲砂管和沿所述分离器筒体底部长度方向延伸的多个横向冲砂管,每个所述横向冲砂管均与竖向冲砂管相通。

进一步,在靠近所述分离器筒体内侧面的横向冲砂管上设置一排喷嘴;在靠近所述分离器筒体底部的横向冲砂管上且垂直于横向冲砂管的横截面对称设置有两排喷嘴,在所述两排喷嘴的中央正对横向冲砂管的下方设置有挡砂装置;喷嘴均等距离排列且均朝向所述分离器筒体的底部中央。

进一步,所述挡砂装置为挡砂槽或挡砂盘。

本实用新型有益的技术效果在于:

本实用新型的油田污水分离器内部配置了叶片形入口装置、油水聚结填料、冲砂装置以及溢流堰板结构,结构简单,适应高处理量和高效率的分离要求,可以大幅度减少设备的尺寸,节省成本。