申请日2016.12.17

公开(公告)日2017.05.10

IPC分类号B01J20/20; B01J20/30; C02F1/28

摘要

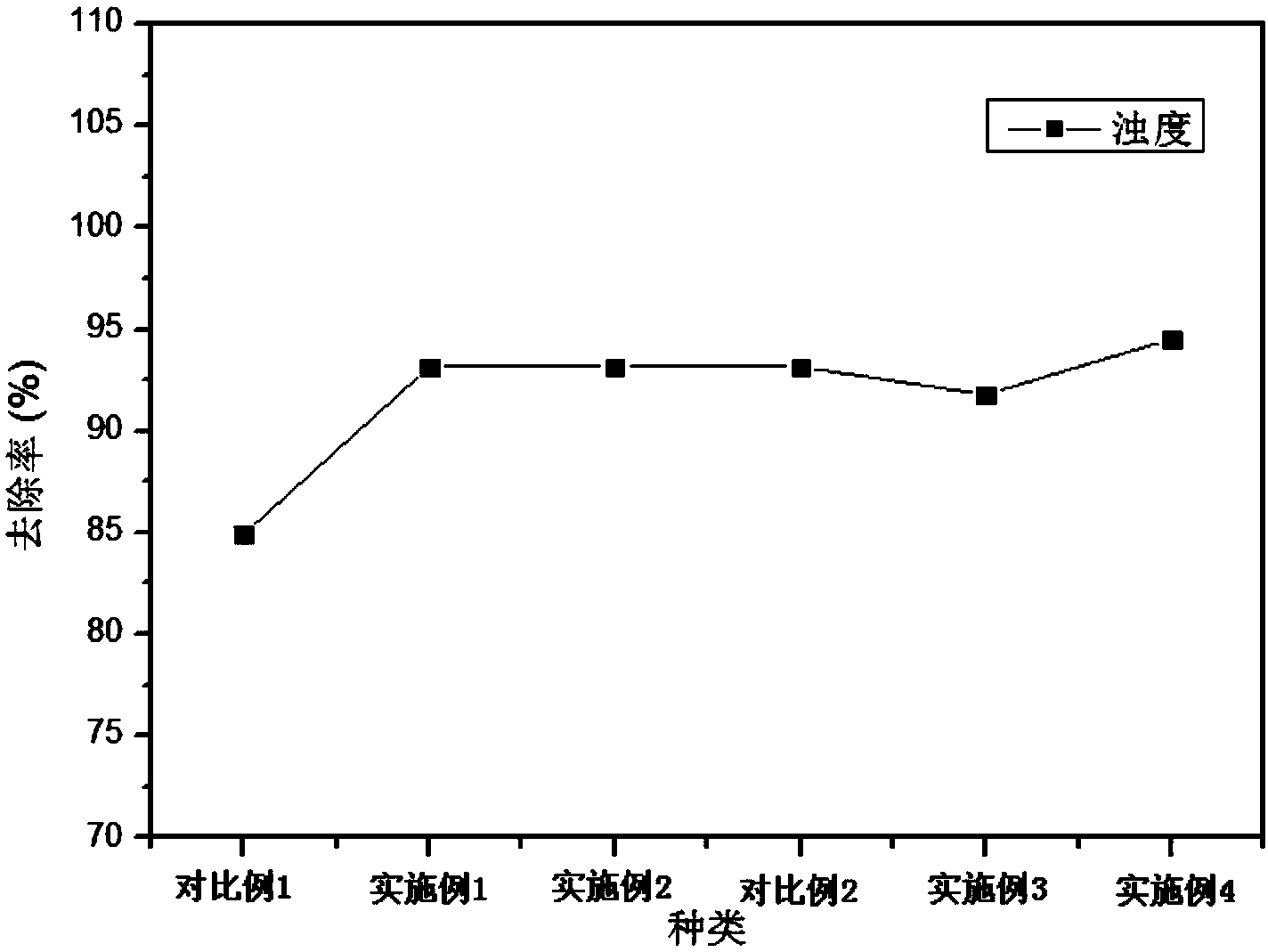

本发明公开了一种石墨/污泥复合吸附剂、制备方法及其应用,与现有技术相比,本发明将石墨与污泥先混合再用ZnCl2活化,然后利用马弗炉高温炭化,制备的吸附剂具有高的比表面积和高的吸附量,提高了反应效率和成品率,同时也节约了成本;将所制备的吸附剂应用于黑臭水体,除了对水体的COD、浊度、色度等有一定的去除效果,同时也增加了对TP、TN等指标的去除率。

摘要附图

权利要求书

1.一种石墨/污泥复合吸附剂的制备方法,其特征在于,所述制备方法包括以下步骤:

1)污泥预处理:

将二沉池脱水污泥干燥后研磨过筛,得到预处理后的污泥;

2)负载石墨:

将石墨过筛后,与步骤1)预处理后的污泥混合,得到混合物料;

3)浸渍活化:

将步骤2)制备的混合物料置于ZnCl2溶液中浸渍活化,分离、干燥;

4)高温炭化:

将步骤3)制备的产品在600℃下炭化1-2h;冷却后洗涤,烘干至恒重,过筛,即得石墨/污泥复合吸附剂。

2.根据权利要求1所述的制备方法,其特征在于,步骤1)中所述干燥是指在烘箱中105~110℃条件下干燥12~24h。

3.根据权利要求1或2所述的制备方法,其特征在于,步骤2)中所述过筛是指过200目筛;所述石墨含碳量为99.95%。

4.根据权利要求1或3所述的制备方法,其特征在于,步骤2)中石墨在混合物料中的质量百分比为25%—50%。

5.根据权利要求1所述的制备方法,其特征在于,步骤3)中所述ZnCl2溶液浓度为1~3mol/L。

6.根据权利要求1所述的制备方法,其特征在于,步骤3)中所述浸渍活化具体为:浸渍固液比1:2~1:2.5;浸渍时间为18~24h;浸渍过程中密封。

7.一种石墨/污泥复合吸附剂,其特征在于,采用权利要求1-6任一项所述方法制备得到。

8.一种石墨/污泥复合吸附剂应用于处理黑臭水体。

9.根据权利要求8所述的应用,其特征在于,具体应用方法为:向黑臭水体中加入石墨/污泥复合吸附剂,再用磁力搅拌器以100~300r/min搅拌1h,静置4~8h,取其上清液,即可得到处理后的黑臭水体。

10.根据权利要求9所述的应用,其特征在于,所述石墨/污泥复合吸附剂的用量比为1g/L。

说明书

一种石墨/污泥复合吸附剂、制备方法及其应用

技术领域

本发明涉及一种复合吸附材料,具体涉及一种石墨/污泥复合吸附剂、制备方法及其应用。

背景技术

随着我国工业的逐步发展,一些工厂排出的废水、废气通向河流,导致我国河流水体黑臭现象日益严重。黑臭水体不仅影响周边居民的工作、生活环境,还对人的身体健康造成巨大的危害。因此,黑臭水体的研究和治理日益成为一个关注的焦点。

城市污水处理厂剩余污泥是污水处理厂产生的主要废弃物,污泥因含有重金属、有机物、病原体等而成为一个潜在污染源。但剩余污泥中含有丰富的有机物,经炭化活化处理后,可转化为具有吸附性的活性炭。将污泥转化为活性炭技术,既回收利用了污泥中的资源,得到了具有经济价值的产品,又妥善地处理了污泥,具有良好的环境效益和经济效益。许多研究已经证实,将污泥活性炭用于制作吸附剂显示出巨大的应用前景,因而污泥活性炭被人们广泛关注。

一般说来,制备活性炭的优质原料是固定碳和挥发分含量高而灰分含量低的含碳材料,如煤、木材、果壳等。然而,剩余污泥含碳较低灰分较高,制备出的污泥活性炭性能不佳,应用性不强。污泥活性炭相较于商品活性炭一般存在比表面积较低,孔隙结构中微孔比例小,主要是中孔和大孔,活性炭吸附值较低等问题。因此,提高原料的含碳量是目前提高活性炭吸附性能的有效办法。故发明一种新型复合污泥活性炭用以处理黑臭水体至关重要。

发明内容

本发明的目的在于提供一种石墨/污泥复合吸附剂,具有高比表面积、高吸附容量。

本发明还提供了一种石墨/污泥复合吸附剂的制备方法,工艺简单,成本低,吸附性能优异。

本发明还有一个目的在于提供的一种石墨/污泥复合吸附剂的应用,用于处理黑臭水体。

本发明提供的一种石墨/污泥复合吸附剂的制备方法,包括以下步骤:

1)污泥预处理:

将二沉池脱水污泥干燥后研磨过筛,得到预处理后的污泥;

2)负载石墨:

将石墨过筛后,与步骤1)预处理后的污泥混合,得到混合物料;

3)浸渍活化:

将步骤2)制备的混合物料置于ZnCl2溶液中浸渍活化,分离、干燥;

4)高温炭化:

将步骤3)制备的产品在600℃下炭化1-2h;冷却后洗涤,烘干至恒重,过筛,即得石墨/污泥复合吸附剂。

进一步的,步骤1)中所述干燥是指在烘箱中105~110℃条件下干燥12~24h;所述过筛是指过200目筛。

进一步的,步骤2)中所述过筛是指过200目筛;所述石墨含碳量为99.95%。

步骤2)中石墨在混合物料中的质量百分比为25%—50%。

步骤3)中所述ZnCl2溶液浓度为1~3mol/L;所述浸渍活化具体为:浸渍固液比1:2~1:2.5;浸渍时间为18~24h;浸渍过程中用保鲜膜封住烧杯口防止因杂质进入对溶液产生干扰。

步骤3)中所述干燥是指105~110℃条件下干燥12~24h。

步骤4)中以20℃/min的升温速度升温到600℃;采用马弗炉进行炭化。

步骤4)中所述洗涤具体为:每次用150mL的(1+9)HCL清洗3至5遍,再用去离子水洗至中性。所述按(1+9)HCL是指按照盐酸额蒸馏水的体积比例1:9配制。

步骤4)中所述烘干是指:105℃下烘干至恒重。

步骤4)中所述过筛是指过200目筛。

本发明提供的一种石墨/污泥复合吸附剂,采用上述方法制备得到,石墨在石墨/污泥复合吸附材料中的重量百分含量为25%—50%。

本发明提供的一种石墨/污泥复合吸附剂应用于处理黑臭水体;具体应用方法为:

向黑臭水体中加入石墨/污泥复合吸附剂,再用磁力搅拌器以100~300r/min搅拌1h,静置4~8h,取其上清液,即可得到处理后的黑臭水体。

所述石墨/污泥复合吸附剂的用量比为1g/L。

与现有技术相比,本发明在污泥中掺杂高纯石墨(含碳量99.95%)来提高原料的含碳量降低灰分,改善原料性质,提高污泥活性炭产品的性能。本发明将石墨与污泥先混合再活化不仅可以使污泥活化,还可以将石墨也活化,使两者混合更充分,提高了制得样品的孔隙度和比表面积和高的吸附量;而且,将石墨与污泥均过200目(0.075mm粒径)筛,制得的样品孔结构更发达;采用高纯石墨(含碳量99.95%)作为增碳剂,大大提高了原料的含碳量,负载石墨后的污泥活性炭吸附性能有所提高;在活化中采用ZnCl2作为活化剂,一来降低了活化温度,节约了成本;二来使制备的样品具有高碘值;在炭化中利用马弗炉高温炭化,使得样品活化碳化更充分,提高了反应效率和成品率,同时也节约了成本;将所制备的吸附剂应用于黑臭水体,除了对水体的COD、浊度、色度等有一定的去除效果,同时也增加了对TP、TN等指标的去除率。