申请日2016.10.31

公开(公告)日2017.12.05

IPC分类号C01F7/56; C01F11/46

摘要

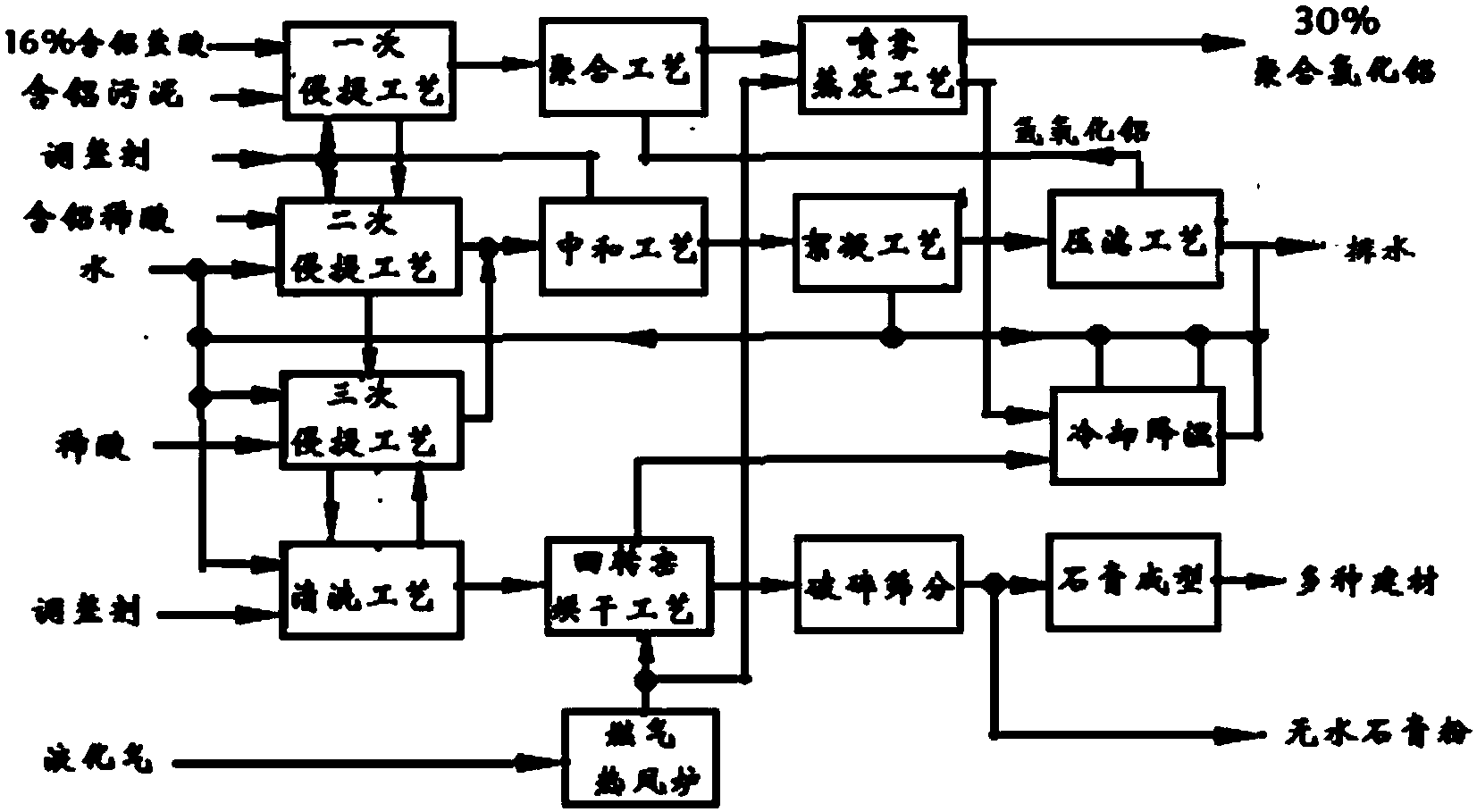

本发明提供了一种利用含铝废盐酸、含铝污泥生产聚合氯化铝和石膏系列产品的方法。所述方法先用含铝废盐酸作为溶剂对含铝污泥进行侵提,将其中的铝离子充分侵提至一次侵提液中,分离后的固体为含少量铝离子的二水硫酸钙,进一步用含铝稀酸、不含铝稀盐酸作为溶剂进行二、三次侵提,最后用清水和调整剂调整PH为6.5‑7.5后,过滤出固体烘干脱水制取无水石膏粉,并进而制取轻质石膏板等建材系列产品。一次侵提液与二、三次侵提液中和获取的氢氧化铝在调整剂的配合下进行聚合反应生成液体聚合氯化铝,最终浓缩并进行喷雾干燥生产30%固体聚合氯化铝。本发明既可以实现电极铂行业废盐酸、废含铝污泥的无害化处理,还可以实现资源化利用。

摘要附图

权利要求书

1.一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于:

用16-18%含铝废盐酸作为溶剂对含铝污泥进行侵提,将其中的铝离子充分侵提至一次侵提液中,分离后的固体为含少量铝离子的二水硫酸钙;进一步用含铝稀酸、不含铝稀盐酸分别作为溶剂对上面分离固体进行再侵提,最后用清水和调整剂调整体系PH为6.5-7.5后,过滤出固体并烘干脱水制取无水石膏粉,并进而制取石膏系列产品;

一次侵提液与再侵提液中和获取的氢氧化铝在调整剂的配合下进行聚合反应生成液体聚合氯化铝,最终浓缩并进行喷雾干燥生产30%固体聚合氯化铝。

2.根据权利要求1所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,

所述含铝稀酸分别为2-8%的含铝稀盐酸或硫酸,所述不含铝稀酸对浓度没有要求,主要以稀酸溶液的PH为1.5-2为依据。

3.根据权利要求1所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,

所述方法中包括以下步骤:

(1)16—18%的废盐酸和含铝污泥按照1.5-3:1的质量配比进行搅拌混合,并通过均质机转入可搅拌升温并自带过滤装置的专用反应釜中;

(2)升温专用反应釜至50-85度,保温160-200分钟充分进行一次侵提;

(3)过滤出的一次侵提液用于制取聚合氯化铝,分离后的固体留在釜中;

(4)向釜中加入固体量1-1.3倍的水,并用含铝稀酸调整酸度,搅匀后体系PH为1.5-2,然后升温至50-60度范围并保温提取100-120分钟,过滤出的液体为二次侵提液,固体料留在釜中进一步侵提;

(5)向釜中进入清水或达标排水,在常温下搅匀后用石灰或液碱调整PH为6.5-7.5,然后用压滤机过滤分离,分离液体可作为再次侵提的原料水使用,固体用来生产无水石膏;

(6)一次侵提液与自生产的氢氧化铝在调整剂的协助下进行聚合反应使得液体中的三氧化二铝含量达到或接近10%,然后用调整剂调整PH为3-4,盐基度大于40%结束反应,适当蒸发使得液体中三氧化二铝浓度达到13-14%,最后通过喷雾式干燥塔中干燥蒸发,生产出三氧化二铝含量达到30%的固体聚合氯化铝。

4.根据权利要求3所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,

在步骤(4)后还包括,向釜中加入清水或达标排水,搅匀后用不含铝稀酸调整PH为1.5-2,在40-50度保温提取60-90分钟,过滤出的液体为三次侵提液,固体料留在釜中进一步中和清洗。

5.根据权利要求3所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,

在步骤(6)后还包括:

清洗后的固体通过回转窑烘干炉在150-180度的热风干燥下,获取无水石膏粉,并通过成型机械制取石膏系列建材产品;

二、三次稀侵提液合并,用30%氢氧化钠、纯碱、碳酸氢钠或石灰调整PH为5-6,加入聚丙烯酰胺絮凝沉淀后静置分层,下部固体压滤出氢氧化铝,上部清水套用工艺,并定期达标排放。

6.根据权利要求1所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,所述污泥为电极铂企业废酸或废水中和产生的含铝污泥,其成分主要是6-8%的三氧化二铝和12-22%的硫酸钙,70-80%的水分;所述含铝废盐酸中盐酸质量浓度为5-18%,铝质量浓度为0.1-2%。

7.根据权利要求1或3所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,

所述调整剂为石灰、液碱、纯碱或盐酸。

8.根据权利要求1、2或4任一所述的一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,其特征在于,

所述不含铝稀酸为31%工业盐酸与水根据稀酸溶液PH为1.5-2勾兑而成。

说明书

一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法

技术领域

本发明属于化学废料无害化处理和资源化利用领域,涉及一种电极铂企业产生的含铝废盐酸及含铝污泥的无害化处理和资源化利用的技术。

背景技术

电极铂生产过程中会产生大量的含铝废盐酸、含铝废硫酸、含铝酸性废水,这些酸性废弃液体属于危废,必须先用碱进行中和处理,用氢氧化钠中和中和成本很高,企业难以承受,用石灰中和虽然价格便宜,但又会产生大量的含铝污泥。据了解仅南通地区就有数十家电极铂企业,每年产生的各种废酸几十万吨,全国范围更是有百万吨之巨酸性废水,这些危废如果得不到有效合理的处置,将会对环境和企业的正常生产运行造成严重的影响。

目前企业的传统处理方法是先对浓度高的废酸进行膜处理,提取一部分酸回用工艺,剩下的稀酸再用石灰中和。中和后的废水达标排放,产生的污泥再设法填埋。由于产生的污泥目前也定义为危废,并且由于污泥中的含铝絮凝剂会因水分含量的变化而泥浆化。对以上情况,企业非常头痛,外加本身这些资源在白白浪费,因此,这些废弃物的资源化处理引起了相关企业和科研机构的重视,各种处理方法不断涌现。

目前国内对电极铂废盐酸、废硫酸、含铝污泥资源化处理的方法大概有以下方法:

直接制取聚合氯化铝。在16-18%的含铝盐酸中直接加入铝酸钙粉,生产聚合氯化铝。这种方法是可行的,但由于含铝废盐酸品种变化大、数量可观,不但需要大量的铝酸钙粉,而且产量大,成本减少并不多,因此难以保证销售流畅,规模化实施困难。

负压蒸馏结晶法。将废盐酸泵入循环蒸发器,废盐酸在102℃开始蒸发,进入精馏器中分离水和盐酸,蒸发后浓缩液低温结晶,离心脱水,产物为三氯化铝的结晶水合物,蒸发出来的盐酸套用电极铂生产工艺。废硫酸也可按此工艺处理。该技术的对设备防腐性能要求严,投资大,运行成本高,并且对稀酸及污泥均难以处理。

树脂交换法。这种方法将废酸通过树脂进行交换将大半铝离子被树脂交换。交换后的废酸补加浓缩后继续套用工艺,树脂中的铝用稀酸反萃后制取三氯化铝净水剂。该方法同样存在处理介质单一,处理量有限、设备庞大,难以规模化运行的缺陷。

综上,目前国内没有一种针对电极铂企业废酸、污泥无害化、资源化的、有效的,能大规模处理的工艺路线。

发明内容

为了克服现有技术的不足,本发明提供一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,既可以实现电极铂行业含铝废盐酸、废含铝污泥的无害化处理,还可以实现其资源化利用的目的。

为解决上述问题,本发明采用如下技术方案:

一种利用含铝废盐酸及含铝污泥生产聚合氯化铝和石膏系列产品的方法,

用16-18%含铝废盐酸作为溶剂对含铝污泥进行侵提,将其中的铝离子充分侵提至一次侵提液中,分离后的固体为含少量铝离子的二水硫酸钙;进一步用含铝稀酸、不含铝稀盐酸分别作为溶剂对上面分离固体进行再侵提,最后用清水和调整剂调整体系PH为6.5-7.5后,过滤出固体并烘干脱水制取无水石膏粉,并进而制取石膏系列产品;

一次侵提液与再侵提液中和获取的氢氧化铝在调整剂的配合下进行聚合反应生成液体聚合氯化铝,最终浓缩并进行喷雾干燥生产30%固体聚合氯化铝。

优选地,所述含铝稀酸分别为2-8%的含铝稀盐酸或硫酸,所述不含铝稀酸对浓度没有要求,主要以稀酸溶液的PH为1.5-2为依据。

优选地,所述方法中包括以下步骤:

(1)16—18%的废盐酸和含铝污泥按照1.5-3:1的质量配比进行搅拌混合,并通过均质机转入可搅拌升温并自带过滤装置的专用反应釜中;

(2)升温专用反应釜至50-85度,保温160-200分钟充分进行一次侵提;

(3)过滤出的一次侵提液用于制取聚合氯化铝,分离后的固体留在釜中;

(4)向釜中加入固体量1-1.3倍的水,并用含铝稀酸调整酸度,搅匀后体系PH为1.5-2,然后升温至50-60度范围并保温提取100-120分钟,过滤出的液体为二次侵提液,固体料留在釜中进一步侵提;

(5)向釜中进入清水或达标排水,在常温下搅匀后用石灰或液碱调整PH为6.5-7.5,然后用压滤机过滤分离,分离液体可作为再次侵提的原料水使用,固体用来生产无水石膏;

(6)一次侵提液与自生产的氢氧化铝在调整剂的协助下进行聚合反应使得液体中的三氧化二铝含量达到或接近10%,然后用调整剂调整PH为3-4,盐基度大于40%结束反应,适当蒸发使得液体中三氧化二铝浓度达到13-14%,最后通过喷雾式干燥塔中干燥蒸发,生产出三氧化二铝含量达到30%的固体聚合氯化铝。

优选地,在步骤(4)后还包括,向釜中加入清水或达标排水,搅匀后用不含铝稀酸调整PH为1.5-2,在40-50度保温提取60-90分钟,过滤出的液体为三次侵提液,固体料留在釜中进一步中和清洗。

优选地,在步骤(6)后还包括:

清洗后的固体通过回转窑烘干炉在150-180度的热风干燥下,获取无水石膏粉,并通过成型机械制取石膏系列建材产品;

二、三次稀侵提液合并,用30%氢氧化钠、纯碱、碳酸氢钠或石灰调整PH为5-6,加入聚丙烯酰胺絮凝沉淀后静置分层,下部固体压滤出氢氧化铝,上部清水套用工艺,并定期达标排放。

优选地,所述污泥为电极铂企业废酸或废水中和产生的含铝污泥,其成分主要是6-8%的三氧化二铝和12-22%的硫酸钙,70-80%的水分;所述含铝废盐酸中盐酸质量浓度为5-18%,铝质量浓度为0.1-2%。

优选地,所述调整剂为石灰、液碱、纯碱或盐酸。

优选地,所述不含铝稀酸为31%工业盐酸与水根据稀酸溶液PH为1.5-2勾兑而成。

本发明的有益效果是:

(1)处理后的固体残渣得到无害化处理,制取的石膏粉洁白、纯度高,后续建材产品质量有保障;

(2)影响聚合氯化铝销售的最大因素是成本和质量,成本最大因素是三氧化二铝,而本工艺铝源全部来自废弃物,故成本低,外加电极铂含铝废酸除铝和酸外,其它杂质少,产品质量容易保证;

(3)本工艺将废浓盐酸、废稀盐酸、废稀硫酸、含铝污泥等污染物一并无害化、资源化解决,并且对设备要求不高、投资小、处理成本小且可产生利润,大生产放大规模化容易;

(4)制取产品后的废水完全可以达到国家三级水的排放标准,工艺无二次污染产生;

(5)同时实现含铝废盐酸、含铝污泥的无害化处置和资源化利用的目标。