申请日2017.01.16

公开(公告)日2017.05.31

IPC分类号C02F3/30

摘要

颗粒污泥主导的一体化厌氧氨氧化脱氮反应器及方法,它涉及一种基于颗粒污泥的短程硝化‑厌氧氨氧化一体化脱氮反应器及启动方法,属于污水生物处理技术领域。本发明是为了解决沉淀阶段混合液中的亚硝态氮和氨氮反应产生氮气与絮体污泥结合,可能引起絮体污泥上浮,从而恶化出水水质的技术问题。该反应器包括曝气泵、流量计、曝气盘、放空管、进水管、取样口、水浴套、反应管、在线监测器、三相分离器、环形出水槽、锯齿形端面、出水管、出气管、水封排气筒、进水桶和进水泵,方法:一、系统启动;二、运行程序;三、反应器的稳定运行。采用本发明反应器总氮去除率稳定高于85%。

摘要附图

权利要求书

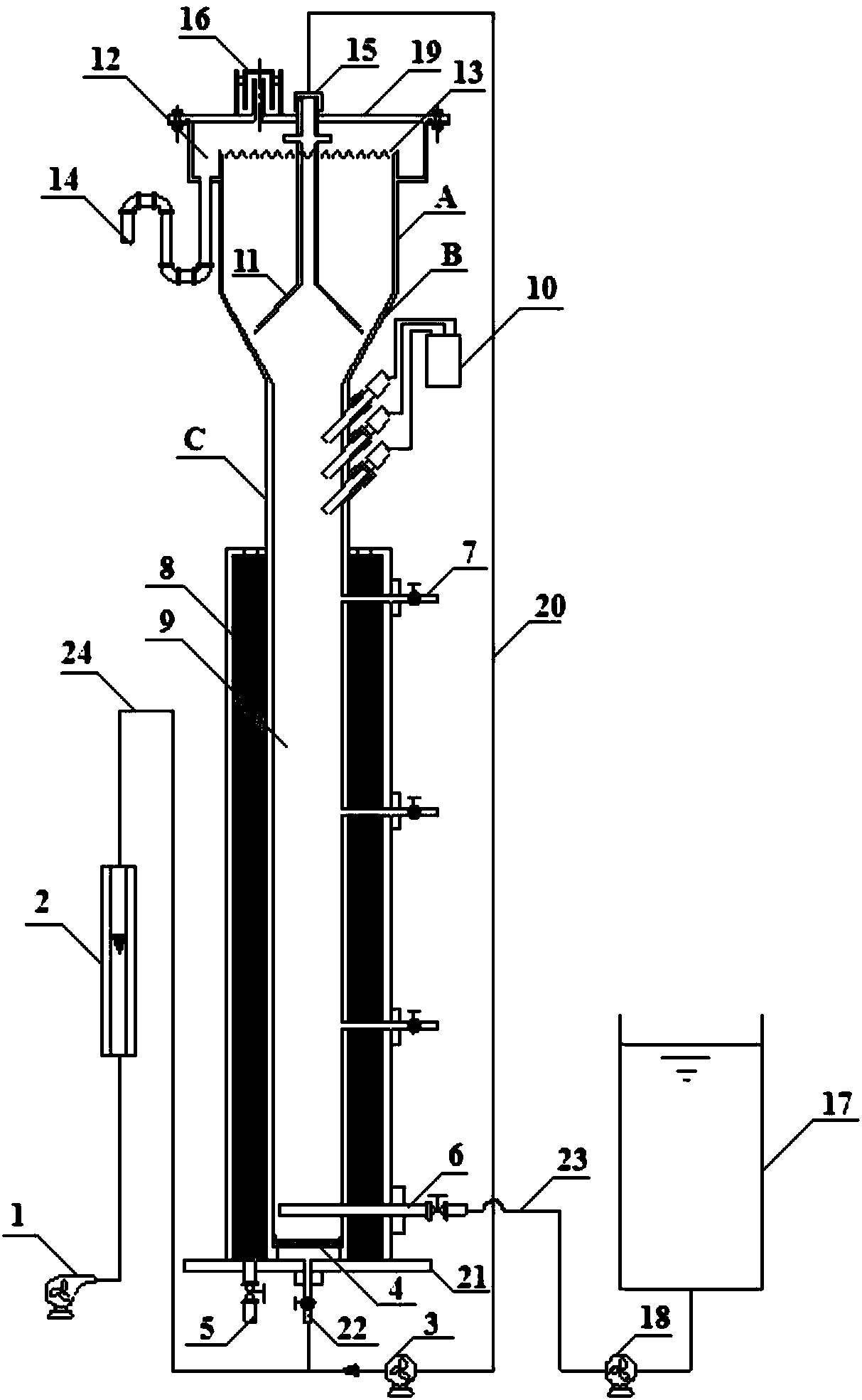

1.颗粒污泥主导的一体化厌氧氨氧化脱氮反应器,其特征在于该反应器包括曝气泵(1)、流量计(2)、曝气盘(4)、放空管(5)、进水管(6)、取样口(7)、水浴套(8)、反应管(9)、在线监测器(10)、三相分离器(11)、环形出水槽(12)、锯齿形端面(13)、出水管(14)、出气管(15)、水封排气筒(16)、进水桶(17)和进水泵(18),其特征在于反应管(9)由上至下设有分离段A、过渡段B和反应段C,反应段C的内径小于分离段A的内径,分离段A上端面沿着周边设有锯齿形端面(13),分离段A上端沿外壁设有环形出水槽(12),环形出水槽(12)上端设有上端盖(19),水封排气筒(16)设置在上端盖(19)上,出气管(15)也设置在上端盖(19)上,出气管(15)上端位于上端盖(19)上,出气管(15)下端位于分离段A中,三相分离器(11)设置在过渡段B中,三相分离器(11)上端与出气管(15)连通,在线监测器(10)设在反应段C的外壁上,水浴套(8)套装在反应段C上,水浴套(8)上设有与反应管(9)内腔相通的数个取样口(7)和进水管(6),反应段C的下端设有下端盖(21),放空管(5)设置在下端盖(21)上并位于水浴套(8)下端,循环水入口(22)设置在下端盖(21)上并位于反应管(9)下端,曝气盘(4)设置在反应管(9)下端并位于进水管(6)的下面,循环管(20)一端与出气管(15)相连,另一端与循环水入口(22)相连,曝气泵(1)和流量计(2)通过曝气管(24)与循环水入口(22)相连,进水桶(17)与进水管(6)相连。

2.根据权利要求1所述颗粒污泥主导的一体化厌氧氨氧化脱氮反应器,其特征在于所述循环管(20)上设有循环泵(3)。

3.根据权利要求1所述颗粒污泥主导的一体化厌氧氨氧化脱氮反应器,其特征在于所述进水桶(17)与进水管(6)间设有进水泵(18)。

4.颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于该方法如下:

一、系统启动:

将絮体和颗粒的混合污泥经过500μm孔径筛子筛分,保留粒径大于500μm的颗粒污泥并投加到反应器中,另外投加1-2L粒径小于200μm的絮体污泥,使反应器污泥浓度达到2000-3500mg/L,絮体浓度为100-175mg/L;

二、运行程序:

原水由进水桶(17)经进水泵(18)通过进水管(6)进入反应器中,至分离段A内水位位于锯齿形端面(13)以下5-10cm时进水停止,开启曝气泵(1)和循环泵(3)曝气23h,然后沉淀3min,最后由取样口(7)排水15min,反应过程中观测在线监测器(10)的溶解氧值,调节流量计(2),控制反应器中溶解氧浓度为0.05-0.35mg/L,反应器内pH值为6.8-8.0,反应器内温度为30-32℃,反应器运行15-25d,当出水NH4+-N浓度为20-40mg/L,NO2--N浓度为4-10mg/L,反应器总氮去除负荷达到0.3-0.5kgN/(m3·d)时,颗粒污泥主导的一体化厌氧氨氧化脱氮系统启动成功;

三、反应器的稳定运行:

控制反应器的水力停留时间为6-12h,曝气泵(1)和循环泵(3)连续运转,控制反应器内的溶解氧为0.3-1.0mg/L,反应器内亚硝态氮浓度为4-10mg/L,污水在反应管(9)内充分反应后,通过三相分离器(11)进行气、固、液三相分离,颗粒污泥流入反应管(9),出水通过出锯齿形端面(13)流入环形出水槽(12),再由出水管(14)流出,反应器内余气则通过水封排气筒(16)排出,反应器中的上升流速能够促进粒径小的絮体污泥随出水排出系统,即完成颗粒污泥主导的一体化厌氧氨氧化脱氮。

5.根据权利要求4所述颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于步骤二中采用NaHCO3调节pH值。

6.根据权利要求4所述颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于步骤一中应器污泥浓度达到3000mg/L,絮体浓度为150mg/L。

7.根据权利要求4所述颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于步骤二中控制反应器中溶解氧浓度为0.25mg/L。

8.根据权利要求4所述颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于步骤二中反应器内pH值为7.0。

9.根据权利要求4所述颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于步骤三中水力停留时间为10h。

10.根据权利要求4所述颗粒污泥主导的一体化厌氧氨氧化脱氮方法,其特征在于步骤三中控制反应器内的溶解氧为0.5mg/L,反应器内亚硝态氮浓度为8mg/L。

说明书

颗粒污泥主导的一体化厌氧氨氧化脱氮反应器及方法

技术领域

本发明涉及一种基于颗粒污泥的短程硝化-厌氧氨氧化一体化脱氮反应器及启动方法,属于污水生物处理技术领域。

背景技术

短程硝化-厌氧氨氧化自养脱氮技术是一种新型的污水生物脱氮工艺。该工艺具有节省能源、无需外加碳源、污泥产量小、减少温室气体等诸多优势。目前,短程硝化-厌氧氨氧化自养脱氮工艺已经广泛应用于高氨氮、低碳氮比废水的处理,并取得了良好的环境效益和经济效益。短程硝化-厌氧氨氧化工艺的工作原理是,将氨氧化菌和厌氧氨氧化菌富集于同一个反应器中,通过曝气装置进行供氧和混合,反应器内的氨氧化细菌将污水中的氨氮氧化为亚硝态氮,厌氧氨氧化菌则以产生的亚硝态氮为电子受体将剩余氨氮氧化为氮气,从而实现生物脱氮的目的。一体化厌氧氨氧化自养脱氮工艺的微生物,常以絮体污泥和颗粒污泥混合的形式存在。絮体污泥的氧气传质阻力低,有利于氨氧化菌生长;而颗粒污泥的污泥龄长且氧气传质阻力高,有利于厌氧氨氧化菌的生长。实际工程运行中絮体污泥和颗粒污泥共存的体系具备一定的优点,但是也存在若干问题。首先,絮体污泥增长速率较颗粒污泥更快,容易造成氨氧化细菌和厌氧氨氧化菌活性的不匹配,从而产生亚硝积累并进一步引起厌氧氨氧化菌的抑制。其次,絮体污泥的存在要求系统的溶解氧保持在较低水平,如果提高溶解氧一方面造成亚硝积累,另一方面也会引起厌氧氨氧化菌的抑制,这导致絮体和颗粒污泥共存系统内的总氮去除负荷难以提高。最后,在沉淀阶段混合液中的亚硝态氮和氨氮反应产生氮气与絮体污泥结合,可能引起絮体污泥上浮,从而恶化出水水质。

发明内容

本发明的目的是为了解决沉淀阶段混合液中的亚硝态氮和氨氮反应产生氮气与絮体污泥结合,可能引起絮体污泥上浮,从而恶化出水水质的技术问题,提供了一种颗粒污泥主导的一体化厌氧氨氧化脱氮反应器及方法。

颗粒污泥主导的一体化厌氧氨氧化脱氮反应器,该反应器包括曝气泵、流量计、曝气盘、放空管、进水管、取样口、水浴套、反应管、在线监测器、三相分离器、环形出水槽、锯齿形端面、出水管、出气管、水封排气筒、进水桶和进水泵,其特征在于反应管由上至下设有分离段A、过渡段B和反应段C,反应段C的内径小于分离段A的内径,分离段A上端面沿着周边设有锯齿形端面,分离段A上端沿外壁设有环形出水槽,环形出水槽上端设有上端盖,水封排气筒设置在上端盖上,出气管也设置在上端盖上,出气管上端位于上端盖上,出气管下端位于分离段A中,三相分离器设置在过渡段B中,三相分离器上端与出气管连通,在线监测器设在反应段C的外壁上,水浴套套装在反应段C上,水浴套上设有与反应管内腔相通的数个取样口和进水管,反应段C的下端设有下端盖,放空管设置在下端盖上并位于水浴套下端,循环水入口设置在下端盖上并位于反应管下端,曝气盘设置在反应管下端并位于进水管的下面,循环管一端与出气管相连,另一端与循环水入口相连,曝气泵和流量计通过曝气管与循环水入口相连,进水桶与进水管相连。

颗粒污泥主导的一体化厌氧氨氧化脱氮方法如下:

一、系统启动:

将絮体和颗粒的混合污泥经过500μm孔径筛子筛分,保留粒径大于500μm的颗粒污泥并投加到反应器中,另外投加1-2L粒径小于200μm的絮体污泥,使反应器污泥浓度达到2000-3500mg/L,絮体浓度为100-175mg/L;

二、运行程序:

原水由进水桶经进水泵通过进水管进入反应器中,至分离段A内水位位于锯齿形端面以下5-10cm时进水停止,开启曝气泵和循环泵曝气23h,然后沉淀3min,最后由取样口排水15min,反应过程中观测在线监测器的溶解氧值,调节流量计,控制反应器中溶解氧浓度为0.05-0.35mg/L,反应器内pH值为6.8-8.0,反应器内温度为30-32℃,反应器运行15-25d,当出水NH4+-N浓度为20-40mg/L,NO2--N浓度为4-10mg/L,反应器总氮去除负荷达到0.3-0.5kgN/(m3·d)时,颗粒污泥主导的一体化厌氧氨氧化脱氮系统启动成功;

三、反应器的稳定运行:

控制反应器的水力停留时间为6-12h,曝气泵和循环泵连续运转,控制反应器内的溶解氧为0.3-1.0mg/L,反应器内亚硝态氮浓度为4-10mg/L,污水在反应管内充分反应后,通过三相分离器进行气、固、液三相分离,颗粒污泥流入反应管,出水通过出锯齿形端面流入环形出水槽,再由出水管流出,反应器内余气则通过水封排气筒排出,反应器中的上升流速能够促进粒径小的絮体污泥随出水排出系统,即完成颗粒污泥主导的一体化厌氧氨氧化脱氮。

稳定运行阶段的调节操作:随着反应器总氮去除负荷的提高,需要增加进水负荷以保证反应器的去除能力的充分发挥,增加进水负荷的方法有:①进水浓度不变增加进水量,水力停留时间相应缩短但不低于6h,即反应负荷每增加一倍,进水量增加一倍,相应的水力停留时间缩短一倍。②进水量不变提高进水浓度,相应的水力停留时间不变,即反应负荷每增加一倍,进水浓度则增加一倍,但不高于700mg/L。在增加进水负荷的同时应该根据出水亚硝态氮和氨氮浓度相应提高曝气量,使得出水亚硝态氮浓度维持在4-10mg/L,氨氮浓度维持在20-40mg/L。当反应出水亚硝态氮浓度高于30mg/L时,应该及时调节流量计2减小曝气量,同时减小进水流量,直至出水亚硝态氮浓度低于10mg/L以下。

本发明通过调控反应器运行方式,促进一体化厌氧氨氧化系统内污泥形式从絮体污泥和颗粒污泥共存的混合体系向颗粒污泥主导的单一体系转化,可优化微生物分布结构,解决混合体系存在的问题,促进氨氧化菌和厌氧氨氧化菌之间的协同作用,实现一体化厌氧氨氧化系统的优化和稳定运行。

本发明方法分为两个阶段。第一阶段为启动阶段:首先以絮体污泥和颗粒污泥混合的一体化厌氧氨氧化活性污泥为接种污泥,通过筛分、淘洗絮体污泥,进行接种污泥预处理后加入反应器。然后,维持反应器适当的水力选择压,逐渐实现氨氧化细菌在颗粒污泥表面的富集生长。最后,颗粒污泥最终形成合理的微生物分布结构:外层以氨氧化菌等好氧细菌为主,颗粒内部以厌氧氨氧化菌为主,这也标志着一体化厌氧氨氧化颗粒污泥的成熟和稳定。第二阶段为稳定运行阶段,颗粒污泥形成后采用完全混合式反应器连续运行,通过水流的上升流速提供水力剪切力和选择压,用于絮体污泥的持续筛分和淘洗,实现基于颗粒污泥的一体化厌氧氨氧化自养脱氮工艺稳定高效的运行。

本发明与现有一体化厌氧氨氧化脱氮工艺相比具有如下优势:

1)通过筛分、淘洗絮体污泥实现了絮体+颗粒共存的污泥系统向颗粒污泥为主的一体化系统的转变;

2)基于颗粒污泥的一体化厌氧氨氧化工艺沉降速度快、反应负荷高、耐冲击负荷能力强、降低了溶解氧对厌氧氨氧化菌的抑制;

3)反应器在启动过程中采用序批式运行方式,便于调控;反应器启动之后采用完全混合式的连续流方式运行,提供了较好的水力条件和上升流速,促进颗粒的形成和絮体的淘洗,有利于系统的稳定;

采用内置沉淀池,减小了占地面积,无需污泥回流,减小能耗;采用气体循环,保证了良好的混合状态且易于控制低溶解氧。

采用本发明反应器总氮去除率稳定高于85%