申请日2017.01.20

公开(公告)日2017.09.01

IPC分类号C02F5/06; C02F5/02; C02F101/10; C02F103/18

摘要

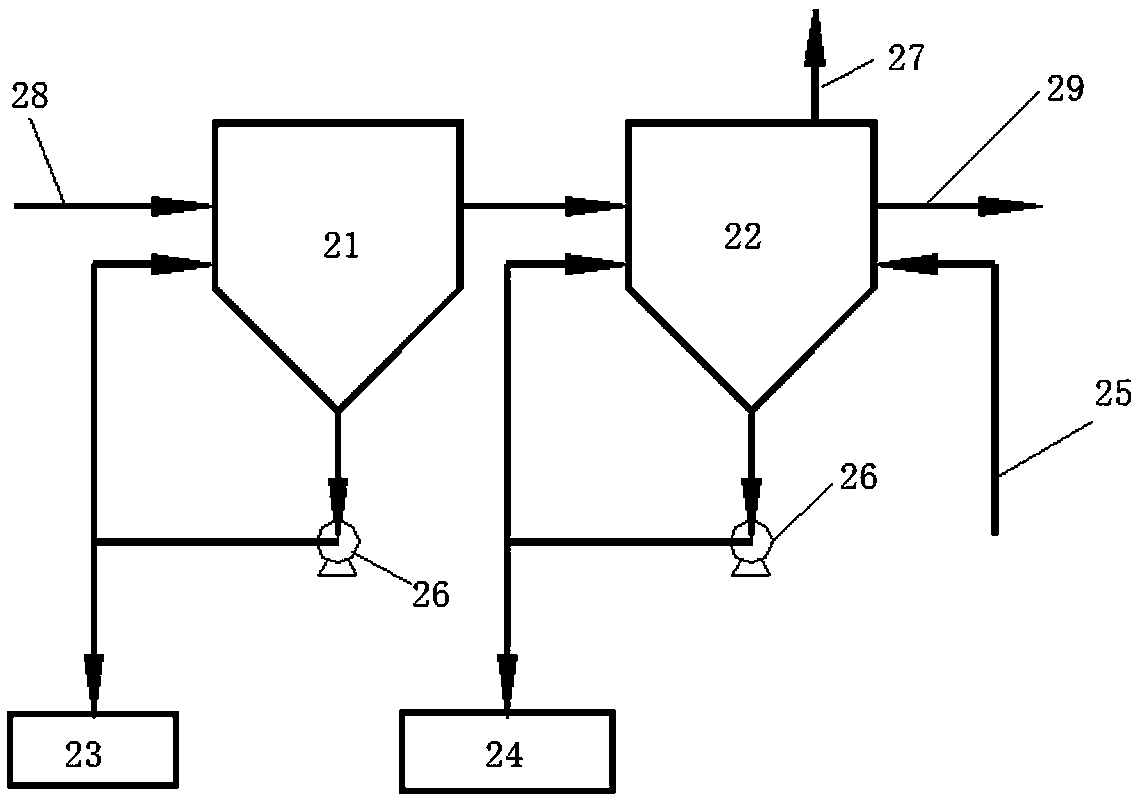

本实用新型公开了一种石灰石‑石膏湿法烟气脱硫废水的软化处理装置,包括相互串联的第一反应器和第二反应器;每个反应器均包括反应区和沉淀区,反应区位于沉淀区的上方且与沉淀区相互连通;每个反应器均设有进水口、出水口、加药口、出泥口和搅拌器;搅拌器均位于每个反应器的反应区,出水口位于每个反应器的下部;进水口、加药口均位于每个反应器的上部;出泥口均位于每个反应器的沉淀区底部;第一反应器的进水口连接进水管,第二反应器的出水口连接出水管,第二反应器的顶部连接出气管,第二反应器的反应区底部连接进气管。本装置可以通过烟气来降低废水的硬度,节约成本,节能减排;此结构使该装置能耐水质波动大的冲击,持续稳定运行。

摘要附图

权利要求书

1.一种石灰石-石膏湿法烟气脱硫废水的软化处理装置,其特征在于,包括相互串联的第一反应器和第二反应器;每个反应器均包括反应区和沉淀区,反应区位于沉淀区的上方且与沉淀区相互连通;每个反应器均设有进水口、出水口、加药口、出泥口和搅拌器;搅拌器均位于每个反应器的反应区,出水口位于每个反应器的下部;进水口、加药口均位于每个反应器的上部;出泥口均位于每个反应器的沉淀区底部;

第一反应器的进水口连接进水管,第二反应器的出水口连接出水管,第二反应器的顶部连接出气管,第二反应器的反应区底部连接进气管。

2.如权利要求1所述的软化处理装置,其特征在于,沉淀区的底面为倒置的圆锥面。

3.如权利要求1所述的软化处理装置,其特征在于,每个反应器内均设有浮筒式滗水器。

4.如权利要求1所述的软化处理装置,其特征在于,每个反应器的反应区均安装有pH测量仪。

5.如权利要求1所述的软化处理装置,其特征在于,在每个反应器的沉淀区上部设有注水口,注水口通过管道与水泵相连。

6.如权利要求1所述的软化处理装置,其特征在于,所述搅拌器为侧入式搅拌器。

7.如权利要求1所述的软化处理装置,其特征在于,每个反应器的反应区均安装有液位计。

8.如权利要求1所述的软化处理装置,其特征在于,所述进气管上安装有离心式鼓风机。

说明书

一种石灰石-石膏湿法烟气脱硫废水的软化处理装置

技术领域

本实用新型涉及一种石灰石-石膏湿法烟气脱硫废水的软化处理装置,属于废水处理设备领域。

背景技术

随着国家环保政策的不断完善,人们环保减排意识的提高,脱硫废水的处理与循环利用变得越来越重要,脱硫废水中钙镁硬度含量高、随前端烟气脱硫工况变化水量和水质变化波动大,为保证后续深度处理的稳定连续运行,前期的软化预处理十分重要。

目前,常用的典型的水软化处理工艺主要是:a.基于溶度积原理,主要包括药剂软化法或沉淀软化法;b. 基于离子交换原理,主要是离子交换软化法,此方法不适用于TDS很高的脱硫废水;c. 基于电渗析原理,主要是电渗析技术。

以上技术应用于废水处理,在实际运行中或因废水的流量变化、化学成分变化而难以持续稳定进行,流程复杂,设备维护工作量大,维修成本高;或因药剂投加量大,药剂成本高,给运行单位造成很大的经济负担,制约了以上技术的推广。

实用新型内容

本实用新型为解决现有技术中存在的问题,提供一种可持续稳定运行,降低废水处理成本的去除脱硫废水钙、镁离子的装置。

本实用新型的技术方案是,提供一种石灰石-石膏湿法烟气脱硫废水的软化处理装置,包括相互串联的第一反应器和第二反应器;每个反应器均包括反应区和沉淀区,反应区位于沉淀区的上方且与沉淀区相互连通;每个反应器均设有进水口、出水口、加药口、出泥口和搅拌器;搅拌器均位于每个反应器的反应区,出水口位于每个反应器的下部;进水口、加药口均位于每个反应器的上部;出泥口均位于每个反应器的沉淀区底部;第一反应器的进水口连接进水管,第二反应器的出水口连接出水管,第二反应器的顶部连接出气管,第二反应器的反应区底部连接进气管。

进一步地,沉淀区的底面为倒置的圆锥面。

进一步地,每个反应器内均设有浮筒式滗水器。

进一步地,每个反应器的反应区均安装有pH测量仪。

进一步地,在每个反应器的沉淀区上部设有注水口,注水口通过管道与水泵相连。

进一步地,所述搅拌器为侧入式搅拌器。

进一步地,每个反应器的反应区均安装有液位计。

进一步地,所述进气管上安装有离心式鼓风机。

进一步地,所述进气口为多个,每个进气口处设有布气管,布气管的管口斜向朝下。

进一步地,所述布气管与水平面的夹角为45度。

进一步地,所述注水口为多个,每个注水口处设有注水管,注水管的管口斜向朝下。

进一步地,所述注水管与水平面的夹角为45度。

本实用新型的基本思路是:利用两个反应器:除镁反应器(第一反应器)和碳化反应器(第二反应器),除镁反应器主要用于除去镁离子,碳化反应器主要用于去除上一步加入的钙离子及废水中的钙离子。

(1)将pH为4~6未处理的脱硫废水,或常规处理后pH为6~9的脱硫废水作为处理对象,送至除镁反应器中进行处理,废水处理时按时间顺序先向除镁反应器中加入石灰乳进行化学沉淀反应,石灰乳的具体加药量根据原废水中镁离子浓度及出水允许最高镁离子浓度理论计算确定,关键在于控制中和后的pH值≥10;然后向除镁反应器中加入助凝剂,如PAM,充分搅拌后静置后得到废水上清液。

(2)将步骤(1)所得废水上清液送入碳化反应器中,通入烟道气,利用烟道气中的CO2与废水中Ca2+产生CaCO3沉淀;废水中通入烟道气会使得废水的pH值持续下降,烟道气的汽水比根据理论计算确定,通气时间根据pH值确定,关键在于控制中和后的pH值≥9;当pH值达到临界值后,停止通气,投加Na2CO3精调,然后向碳化反应器中加入助凝剂,如PAM ,充分搅拌后静置后得到废水上清液,即完成软化处理。

除镁反应器产泥有小部分回流至除镁反应器中,作为下次反应的晶种;碳化反应器产泥有小部分回流至碳化反应器中,作为下次反应的晶种。

相对于现有技术而言,主要是除镁反应器投加药剂由原有的氢氧化钠改为石灰乳,降低了药剂成本;碳化反应器中采用烟气中的CO2代替碳酸钠,大大降低了药剂成本,并且可以去除过量石灰乳带入系统中的Ca2+,有效利用烟气中的CO2,将废气资源化。同时,本方法采用序批式反应,通过控制重要的反应参数以及重要的出水指标,采用灵活的反应时间跟加药量来克服水质波动大造成的出水水质不达标的情况。

氢氧化钠+碳酸钠法的药剂成本中氢氧化钠约占85%,碳酸钠约占15%,而药剂成本约占总运行成本99%;石灰+碳化法采用氢氧化钙,使用量略少于氢氧化钠,同等规模的投加费用约为氢氧化钠的26%,碳酸钠的药剂费用忽略不计,综合其他费用,总的运行费用石灰+碳化法约为氢氧化钠+碳酸钠法的27%左右。

总之,与现有技术相比,本实用新型具有如下有益效果:

1、设备配置简单,操作稳定便于控制;

2、可有效的稳定的去除废水中钙镁硬度,耐水质波动大的冲击;

3、有效降低投加的药剂量,大大降低运行成本;

4、所使用烟气取自锅炉排放的烟道气经过除尘、脱硝及脱硫处理CEMS后的烟道,反应完成后可自由排放,无其他有毒有害物质产生。