申请日2016.11.28

公开(公告)日2017.02.15

IPC分类号F27D17/00; F22B1/18

摘要

废水余热蒸发器,它涉及一种蒸发器。本发明解决了目前废水余热回收没有得到有效利用,造成大量的资源浪费的问题。高温蒸发器和低温蒸发器由上至下依次设置,高温蒸发器的上端设置有进水口,进水口与高炉冲渣水来水管连接,高温蒸发器的第一蒸汽出口通过蒸汽管路与集气管的上部连通;低温蒸发器由上至下设置有多级蒸发室,低温蒸发器的每一级第二蒸汽出口均与一个蒸汽喷射器的进气口连通,每个蒸汽喷射器的扩压管出口由上至下依次与集气管连通,集气管的下端与用气设备连接,每一级蒸汽喷射器的吸入口通过一根连接管路与蒸汽总管连通,低温蒸发器的下端设置有出水口,高温蒸发器的下端与低温蒸发器的上端通过法兰连接。本发明用于废水余热回收。

权利要求书

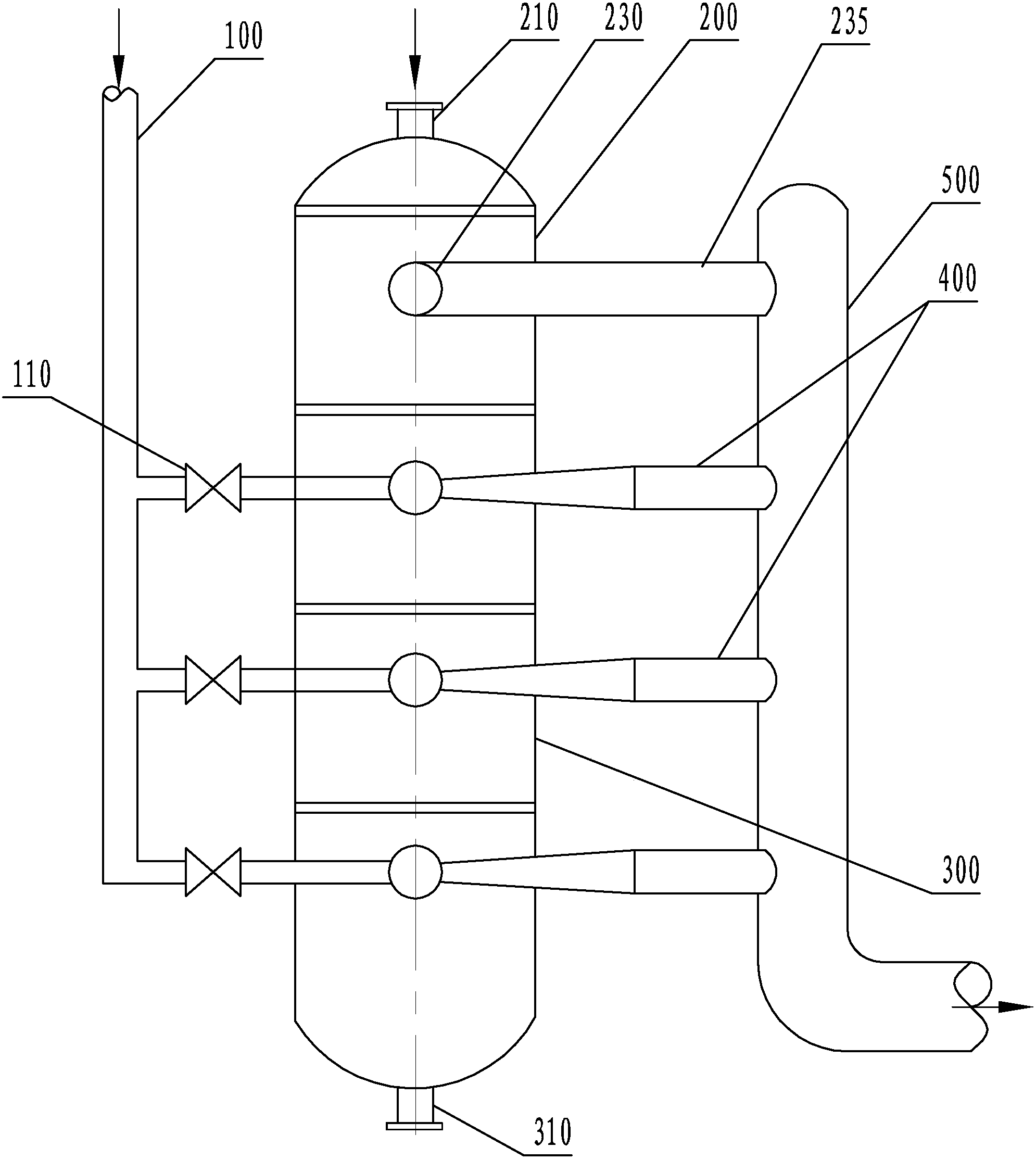

1.一种废水余热蒸发器,所述废水余热蒸发器包括蒸汽总管(100)、高温蒸发器(200)、低温蒸发器(300)、蒸汽喷射器(400)、集气管(500)和若干连接管路;其特征在于:高温蒸发器(200)和低温蒸发器(300)由上至下依次设置,高温蒸发器(200)的上端设置有进水口(210),进水口(210)与高炉冲渣水来水管连接,高温蒸发器(200)的第一蒸汽出口(230)通过蒸汽管路(235)与集气管(500)的上部连通;低温蒸发器(300)由上至下设置有多级蒸发室,低温蒸发器(300)的每一级第二蒸汽出口(330)均与一个蒸汽喷射器(400)的进气口(401)连通,每个蒸汽喷射器(400)的扩压管出口(416)由上至下依次与集气管(500)连通,集气管(500)的下端与用气设备连接,每一级蒸汽喷射器(400)的吸入口(420)通过一根连接管路与蒸汽总管(100)连通,每根连接管路上设置有一个调节阀(110),低温蒸发器(300)的下端设置有出水口(310),高温蒸发器(200)的下端与低温蒸发器(300)的上端通过法兰连接。

2.根据权利要求1所述的废水余热蒸发器,其特征在于:所述高温蒸发器(200)包括上封头(220)、上筛板(240)、上筒体(250)和第一法兰(260),上封头(220)的顶端设置有进水口(210),上封头(220)与上筒体(250)的上端固装为一体,上筛板(240)水平设置在上封头(220)与上筒体(250)之间,上筛板(240)上均布设置有多个流水孔,上筒体(250)的侧壁上加工有第一蒸汽出口(230),上筒体(250)的下缘与第一法兰(260)连接。

3.根据权利要求1或2所述的废水余热蒸发器,其特征在于:所述低温蒸发器(300)包括第二法兰(360)、下筒体(350)、下封头(320)和多个下筛板(340),下筒体(350)的上缘与第二法兰(360)连接,下封头(320)与下筒体(350)的下端固装为一体,下封头(320)的底端上设置有出水口(310),低温蒸发器(300)的每个蒸发室内均设置有一个下筛板(340),下筛板(340)上均布设置有多个流水孔,每个蒸发室中部的侧壁上设置有一个蒸汽出口。

4.根据权利要求3所述的废水余热蒸发器,其特征在于:低温蒸发器(300)由上至下设置有2~5级蒸发室。

5.根据权利要求4所述的废水余热蒸发器,其特征在于:低温蒸发器(300)由上至下设置有3级蒸发室。

6.根据权利要求1、2、4或5所述的废水余热蒸发器,其特征在于:所述蒸汽喷射器(400)包括进气口(401)、喷嘴(405)、吸入室(410)、吸入口(420)、扩压管(415)和扩压管出口(416),吸入室(410)为箱体结构,喷嘴(405)的一端设置有进气口(401),喷嘴(405)的另一端出口穿过吸入室(410)的一端面且位于吸入室(410)内,吸入室(410)的另一端面连接有扩压管(415)且与扩压管(415)的一端连通,喷嘴(405)与扩压管(415)同轴设置,扩压管(415)的另一端上设置有扩压管出口(416),吸入室(410)的下端设置有吸入口(420),吸入口(420)的中心线与喷嘴(405)的中心线垂直设置。

说明书

废水余热蒸发器

技术领域

本发明涉及一种废水余热蒸发器,属于热工技术领域。

背景技术

近年我国工业生产,每年都产生和排放大量70~90℃的中高温废水,尤其钢铁和化工企业,在高炉淬渣、高炉煤汽洗涤工艺中,每个高炉的废热水排放量大约在2000吨/小时左右。

我国钢铁生产的大国,钢铁的年产量占世界总产量的40%。无论是炼钢还是炼铁,都要产生大量的炉渣。钢铁冶金炉内,产生1400~1500℃的高温炉渣,经渣口流出后,再经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,熔渣受冷水冲击,炸裂成一定粒度的合格的水渣。

渣水分离后,炉渣用作建筑材料;与高温炉渣进行热交换的冲渣水,进入冲渣水池。冲渣水池通常占地几千平方米,冲渣水池上方热汽腾空,冲渣水温度常年保持在60~80℃,是一个巨大的潜在的热能能源。

钢厂高炉每冶炼1吨生铁,炉渣损失掉的热量在0.81GJ~0.87GJ,占总热量收入的6.61%~7.5%,折标煤为27.77kg~29.78kg充分燃烧放出的热量,以渣比0.44计算,每吨渣损失的热量约为63.9kg标煤完全燃烧放出的热量。

某厂高炉炉渣处理上目前用风水淬渣工艺,风取自于动力厂供高炉的冷风,水来自于专门的水泵抽取的工业中水。渣沟沟头处水压都在0.22MPa左右,水量约为相应出渣量的8倍。风水淬渣时,风水混合物的动能将高炉熔渣(约1450~1500℃)打散,打散后的高炉熔渣与水充分混合,渣水进行热量交换,渣温降至约65~90℃,水温升高至同等温度。

粗略估算,目前每淬1吨高炉熔渣约需8吨水,冲渣水再次回到中水池只剩7.15吨左右,也就是说每淬1吨高炉熔渣损失掉0.85吨中水,其中变成蒸汽的为0.65吨左右,被水渣吸附的为0.2吨左右,即高炉每生产1t生铁,大约需要消耗冲渣中水0.36t。这样即浪费了水资源,又损失掉了宝贵的冲渣水余热。

某厂三座2500m3高炉和1座1260m3高炉年产生铁约750万吨,同时产生330万吨高炉渣,每年高炉渣损失的热量约相当于21万吨标煤完全燃烧放出的热量。

冲渣水余热回收用于供暖或加热软水水源,据相关资料介绍可回收高炉渣总热量的10%,回收时间为每年11月份至次年3月份,即回收时间约为150天。

利用冲渣水余热,冬季废水余热回收主要用于供暖,在夏天废水余热回收不是很多,潜在的用途可以考虑制冷空调等。

此外,化工、造纸、建材、水泥、纺织、制药等行业也在排放大量中高温废水,目前这些废水的余热大部分也没得到利用。

综上,目前废水余热回收没有得到有效利用,造成大量的资源浪费。

发明内容

本发明为解决目前废水余热回收没有得到有效利用,造成大量的资源浪费的问题,进而提出一种废水余热蒸发器。

本发明为解决上述问题采用的技术方案是:

本发明的废水余热蒸发器包括蒸汽总管100、高温蒸发器200、低温蒸发器300、蒸汽喷射器400、集气管500和若干连接管路;高温蒸发器200和低温蒸发器300由上至下依次设置,高温蒸发器200的上端设置有进水口210,进水口210与高炉冲渣水来水管连接,高温蒸发器200的第一蒸汽出口230通过蒸汽管路235与集气管500的上部连通;低温蒸发器300由上至下设置有多级蒸发室,低温蒸发器300的每一级第二蒸汽出口330均与一个蒸汽喷射器400的进气口401连通,每个蒸汽喷射器400的扩压管出口416由上至下依次与集气管500连通,集气管500的下端与用气设备连接,每一级蒸汽喷射器400的吸入口420通过一根连接管路与蒸汽总管100连通,每根连接管路上设置有一个调节阀110,低温蒸发器300的下端设置有出水口310,高温蒸发器200的下端与低温蒸发器300的上端通过法兰连接。

所述高温蒸发器200包括上封头220、上筛板240、上筒体250和第一法兰260,上封头220的顶端设置有进水口210,上封头220与上筒体250的上端固装为一体,上筛板240水平设置在上封头220与上筒体250之间,上筛板240上均布设置有多个流水孔,上筒体250的侧壁上加工有第一蒸汽出口230,上筒体250的下缘与第一法兰260连接。

所述低温蒸发器300包括第二法兰360、下筒体350、下封头320和多个下筛板340,下筒体350的上缘与第二法兰360连接,下封头320与下筒体350的下端固装为一体,下封头320的底端上设置有出水口310,低温蒸发器300的每个蒸发室内均设置有一个下筛板340,下筛板340上均布设置有多个流水孔,每个蒸发室中部的侧壁上设置有一个蒸汽出口。

所述蒸汽喷射器400包括进气口401、喷嘴405、吸入室410、吸入口420、扩压管415和扩压管出口416,吸入室410为箱体结构,喷嘴405的一端设置有进气口401,喷嘴405的另一端出口穿过吸入室410的一端面且位于吸入室410内,吸入室410的另一端面连接有扩压管415且与扩压管415的一端连通,喷嘴405与扩压管415同轴设置,扩压管415的另一端上设置有扩压管出口416,吸入室410的下端设置有吸入口420,吸入口420的中心线与喷嘴405的中心线垂直设置。

本发明与现有技术相比具有以下有益效果:

本发明的废水余热蒸发器通过高温蒸发器、低温蒸发器以及蒸汽喷射器之间的有机结合,由于低温蒸发器每一级的水温都比较低,闪蒸的蒸汽的温度和压力都低,为了使蒸发器各级闪蒸蒸发蒸汽都与高温蒸发器闪蒸蒸汽的温度和压力分别相同,蒸发器的各级蒸汽出口处分别接到一个蒸汽喷射器的吸入口,从蒸汽总管进入各级蒸汽喷射器的驱动蒸汽经过调节阀,进入蒸汽喷射器的驱动蒸汽进汽口,实现了废水余热回收有效利用,节约了大量的余热资源。