申请日2016.11.24

公开(公告)日2017.05.17

IPC分类号C02F11/06; C02F11/10; C02F11/04; C02F11/12; C02F101/34

摘要

本发明涉及含酚污泥的资源化处理工艺,属于环境工程中固体危险废弃物控制技术领域。本发明的处理工艺包括臭氧氧化处理、热水解处理、厌氧消化处理及脱水干化处理步骤。与现有技术相比,本发明处理工艺利用臭氧将酚类和其他还原物质氧化分解为微毒或无毒的物质,或者转化为容易与水分离的形态,进一步通过热水解,溶解污泥中的胶体物质降低粘度,将复杂的有机物水解为易于生物降解的简单有机化合物,再通过厌氧消化,使得污泥稳定化,同时产生沼气,最后脱水干化,用于建筑材料的原料。该工艺充分实现含酚污泥的无害化、减量化和资源化,具有经济高效、回收资源、无二次污染的特点。

权利要求书

1.含酚污泥的资源化处理工艺,其特征在于,包括以下步骤:

(1)臭氧氧化处理:向含酚污泥中通入臭氧,搅拌,对污泥进行臭氧氧化;

(2)热水解处理:在热水解反应设备中,向步骤(1)中臭氧氧化后的污泥中注入热蒸汽,进行热水解反应;

(3)厌氧消化处理:将步骤(2)中经过热水解反应后的污泥引到厌氧消化池中进行中温厌氧消化,使污泥充分稳定化,并回收产生的沼气;

(4)脱水干化处理:将步骤(3)中厌氧消化后的稳定化污泥脱水干化处理。

2.根据权利要求1所述的含酚污泥的资源化处理工艺,其特征在于,步骤(1)所述的臭氧氧化处理过程中,首先将含酚污泥配置成泥浆,调节泥浆pH值,然后将臭氧通入泥浆中,机械搅拌,让臭氧与酚类物质及其他还原性物质充分反应。

3.根据权利要求2所述的含酚污泥的资源化处理工艺,其特征在于,所配置的泥浆的固含量为3~8%,pH值为10~12,通入臭氧流量为1.2~1.6L/min。

4.根据权利要求1所述的含酚污泥的资源化处理工艺,其特征在于,步骤(2)所述的热水解处理过程包括混匀预热、水解反应和泄压闪蒸三步骤,具体为:

(21)混匀预热:将臭氧氧化后的污泥脱水后,输送到搅拌罐中与回流蒸汽进行混匀预热;

(22)水解反应:将预热后的污泥泵入热水解反应罐内进行加热加压,并将热蒸汽持续加入热水解反应罐内进行反应;

(23)泄压闪蒸:利用热水解反应罐内的压力和闪蒸罐内的压力差,将污泥输送到闪蒸罐内闪蒸,将闪蒸罐内产生的蒸汽回送到搅拌罐中与经过臭氧氧化后的污泥混匀加热,闪蒸后污泥温度为100~105℃。

5.根据权利要求4所述的含酚污泥的资源化处理工艺,其特征在于,臭氧氧化后的污泥脱水后的固含量为14~16%。

6.根据权利要求4所述的含酚污泥的资源化处理工艺,其特征在于,步骤(21)中,污泥与回流蒸汽进行混匀预热后,使污泥的温度升高到95~105℃。

7.根据权利要求1所述的含酚污泥的资源化处理工艺,其特征在于,步骤(22)中,热水解反应罐内的温度控制在150~180℃,压力控制在6~8bar,在该温度与压力下反应时间为28~35min。

8.根据权利要求1所述的含酚污泥的资源化处理工艺,其特征在于,步骤(22)中,水解反应罐中泵入的污泥体积不超过罐体内部体积的二分之一。

9.根据权利要求1所述的含酚污泥的资源化处理工艺,其特征在于,步骤(3)所述的厌氧消化处理过程中,将经过闪蒸后的高温污泥进行加水稀释,并通过换热器,将污泥降温至38~42℃,然后泵入到厌氧消化池中进行中温厌氧消化,保持消化温度为38~43℃,停留时间为18d,使污泥充分稳定化,并回收产生的沼气。

10.根据权利要求9所述的含酚污泥的资源化处理工艺,其特征在于,经过闪蒸后的高温污泥进行加水稀释后的含固率为10~12%。

说明书

含酚污泥的资源化处理工艺

技术领域

本发明属于环境工程中固体危险废弃物控制技术领域,尤其是涉及含酚污泥的资源化处理工艺。

背景技术

酚类化合物是一类原生质毒物,属于芳香族(Aromatic)化合物,尤其是苯酚及其衍生物,在水体中扩散会对生物体以及生态环境造成极大危害,而且很难被降解,是我国优先监测的持久性有机物,也已被美国国家环保局列为129种优先控制污染物黑名单当中的一种。因酚之毒性威胁于水生生物生长与繁殖,污染饮用之水源,对水体可造成严重污染,含酚废水在我国的水污染控制中已被列为需重点解决的有害废水之一,其主要来源于炼焦、炼油、造纸、塑料、陶瓷、纺织等行业。

对于高浓度的(含酚1000mg/L)含酚废水应首先考虑酚的回收,经萃取、气脱等方法回收后仍含酚100~300mg/L,现一般采用活性污泥法,即利用好氧菌及原生物吸附水中的酚类物质,然后进行降解。然而,经活性污泥法处理含酚废水后,酚类化合物不能完全被消化降解,从而残留在剩余污泥中,目前含酚污泥大多被焚烧处置,然而在焚烧过程中酚类化合物会以固态的形式重新挥发到空气中,造成二次污染。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种含酚污泥的资源化处理工艺。

本发明工艺充分利用臭氧将酚类和其他还原物质氧化分解为微毒或无毒的物质,或者转化为容易与水分离的形态,进一步通过热水解,溶解污泥中的胶体物质降低粘度,将复杂的有机物水解为易于生物降解的简单有机化合物,再通过厌氧消化,使得污泥稳定化,同时产生沼气,最后脱水干化。该工艺充分实现含酚污泥的无害化、减量化和资源化,具有经济高效、回收资源、无二次污染的特点。

本发明的目的可以通过以下技术方案来实现:

含酚污泥的资源化处理工艺,主要包括以下步骤:

(1)臭氧氧化处理:向含酚污泥中通入臭氧,搅拌,对污泥进行臭氧氧化,使臭氧与污泥中酚类物质及其他还原性物质充分反应;

(2)热水解处理:在热水解反应设备中,向步骤(1)中臭氧氧化后的污泥中注入热蒸汽,进行热水解反应;

(3)厌氧消化处理:将步骤(2)中经过热水解反应后的污泥引到厌氧消化池中进行中温厌氧消化,使污泥充分稳定化,并回收产生的沼气;

(4)脱水干化处理:将步骤(3)中厌氧消化后的稳定化污泥脱水干化处理,脱水干化后污泥可作为建筑材料使用。

进一步地,步骤(1)所述的臭氧氧化处理过程中,首先将含酚污泥配置成泥浆,调节泥浆pH值,然后将臭氧通入泥浆中,机械搅拌,让臭氧与酚类物质及其他还原性物质充分反应。

进一步地,所配置的泥浆的固含量为3~8%,pH值为10~12,通入臭氧流量为1.2~1.6L/min。

臭氧可通过臭氧发生器制备。

进一步地,步骤(2)所述的热水解处理过程包括混匀预热、水解反应和泄压闪蒸三步骤,具体为:

(21)混匀预热:将臭氧氧化后的污泥脱水后,输送到搅拌罐中与回流蒸汽进行混匀预热;

(22)水解反应:将预热后的污泥泵入热水解反应罐内进行加热加压,并将热蒸汽持续加入热水解反应罐内进行反应;

(23)泄压闪蒸:利用热水解反应罐内的压力和闪蒸罐内的压力差,将污泥输送到闪蒸罐内闪蒸,将闪蒸罐内产生的蒸汽回送到搅拌罐中与经过臭氧氧化后的污泥混匀加热,闪蒸后污泥温度为100~105℃。

热蒸汽可通过蒸汽发生器产生。

进一步地,臭氧氧化后的污泥脱水后的固含量为14~16%。

进一步地,步骤(21)中,污泥与回流蒸汽进行混匀预热后,使污泥的温度升高到95~105℃。

进一步地,步骤(22)中,热水解反应罐内的温度控制在150~180℃,压力控制在6~8bar,在该温度与压力下反应时间为28~35min。

进一步地,步骤(22)中,水解反应罐中泵入的污泥体积不超过罐体内部体积的二分之一。

进一步地,步骤(3)所述的厌氧消化处理过程中,将经过闪蒸后的高温污泥进行加水稀释,并通过换热器,将污泥降温至38~42℃,然后泵入到厌氧消化池中进行中温厌氧消化,保持消化温度为38~43℃,停留时间为18d,使污泥充分稳定化,并回收产生的沼气。

进一步地,经过闪蒸后的高温污泥进行加水稀释后的含固率为10~12%。

本发明工艺能够处理各种含酚污泥,尤其适用于焦化厂、陶瓷厂等活性污泥法处理含酚废水排出污泥的处理。

与现有技术相比,本发明具有以下优点:

(1)本工艺采用臭氧氧化含酚化合物,其氧化能力是氯的两倍,杀菌能力是氯的数百倍,用它来处理含酚废水时,无恶臭物质产生,不会产生二次污染。

(2)污泥经过热水解后粘度降低,体积减少,且提高了无害化水平,改善了其可生物降解性能。同时,还提高了后续厌氧消化过程的沼气产量。

(3)热水解工艺中的闪蒸蒸汽用于预热污泥,很大程度上降低了蒸汽消耗量。

(4)含酚污泥通过臭氧氧化后,采用热水解厌氧消化工艺可提高污泥的水解效果和有机物降解率,增加沼气量;杀灭污泥中的病菌,缩短厌氧消化的停留时间,提高消化池内的污泥浓度,节省占地面积和土建工程投资;同时使消化后的污泥易于脱水,减少污泥体积。

(5)热水解厌氧消化工艺和脱水干化工艺结合,运行成本降低。

本发明利用臭氧氧化含酚污泥,高效且无污染,进一步通过热水解和厌氧消化工艺,强化了污泥的减量化、稳定化、无害化和资源化的处理目标,同时回收沼气。本发明可充分实现含酚污泥的无害化、减量化和资源化,具有经济高效、回收资源、无二次污染的特点。

附图说明

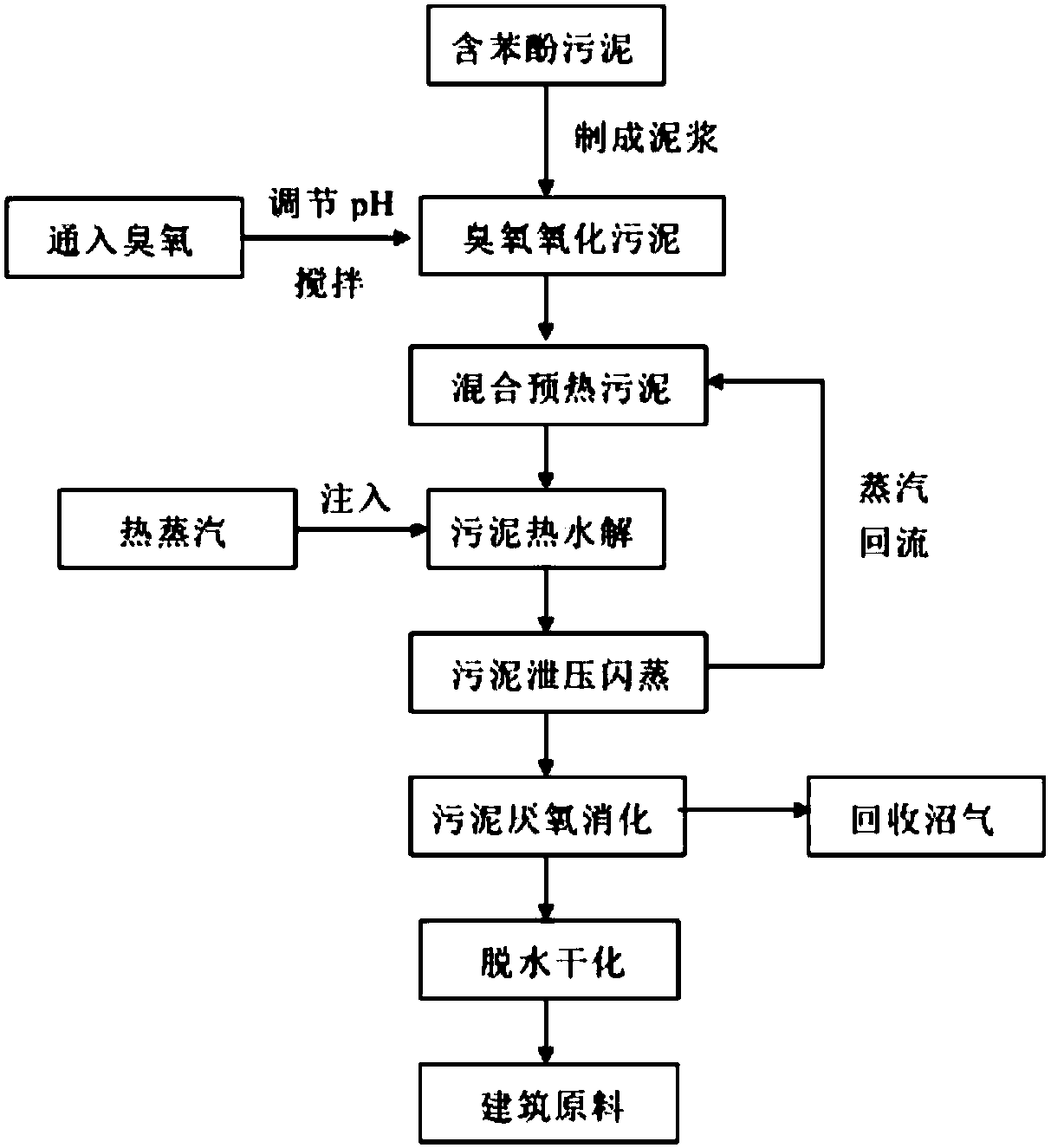

图1为本发明实施例1中一种含酚污泥的资源化处理工艺流程图。

具体实施方式

含酚污泥的资源化处理工艺,主要包括以下步骤:

(1)臭氧氧化处理:向含酚污泥中通入臭氧,搅拌,对污泥进行臭氧氧化,使臭氧与污泥中酚类物质及其他还原性物质充分反应;

(2)热水解处理:在热水解反应设备中,向步骤(1)中臭氧氧化后的污泥中注入热蒸汽,进行热水解反应;

(3)厌氧消化处理:将步骤(2)中经过热水解反应后的污泥引到厌氧消化池中进行中温厌氧消化,使污泥充分稳定化,并回收产生的沼气;

(4)脱水干化处理:将步骤(3)中厌氧消化后的稳定化污泥脱水干化处理,脱水干化后污泥可作为建筑材料使用。

具体操作时,步骤(1)中,优选首先将含酚污泥配置成泥浆,调节泥浆pH值,然后将臭氧通入泥浆中,机械搅拌,让臭氧与酚类物质及其他还原性物质充分反应。

进一步地优选,所配置的泥浆的固含量为3~8%,pH值为10~12,通入臭氧流量为1.2~1.6L/min。

具体操作时,步骤(2)热水解处理过程包括混匀预热、水解反应和泄压闪蒸三步骤,具体为:

(21)混匀预热:将臭氧氧化后的污泥脱水后,输送到搅拌罐中与回流蒸汽进行混匀预热;

(22)水解反应:将预热后的污泥泵入热水解反应罐内进行加热加压,并将热蒸汽持续加入热水解反应罐内进行反应;

(23)泄压闪蒸:利用热水解反应罐内的压力和闪蒸罐内的压力差,将污泥输送到闪蒸罐内闪蒸,将闪蒸罐内产生的蒸汽回送到搅拌罐中与经过臭氧氧化后的污泥混匀加热,闪蒸后污泥温度为100~105℃。

优选地,臭氧氧化后的污泥脱水后的固含量为14~16%。

优选地,步骤(21)中,污泥与回流蒸汽进行混匀预热后,使污泥的温度升高到95~105℃。

优选地,步骤(22)中,热水解反应罐内的温度控制在150~180℃,压力控制在6~8bar,在该温度与压力下反应时间为28~35min。

优选地,步骤(22)中,水解反应罐中泵入的污泥体积不超过罐体内部体积的二分之一。

具体操作时,步骤(3)厌氧消化处理过程中,将经过闪蒸后的高温污泥进行加水稀释,并通过换热器,将污泥降温至38~42℃,然后泵入到厌氧消化池中进行中温厌氧消化,保持消化温度为38~43℃,停留时间为18d,使污泥充分稳定化,并回收产生的沼气。

优选地,经过闪蒸后的高温污泥进行加水稀释后的含固率为10~12%。

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

参考图1所示的工艺流程图,以处理配置的含苯酚生化污泥为例,对实施步骤作进一步的说明。

第一步:称取100kg某污水处理厂的生化污泥,放置于反应槽中,加入苯酚溶解液,使得生化污泥中苯酚含量为100ppm。

第二步,将上述含酚污泥配置成泥浆,控制泥浆的固含量为3%;其次调节泥浆的pH值为12,通过臭氧发生器制备臭氧,并将其通入泥浆中,通入臭氧流量为1.6L/min,机械搅拌,让臭氧与苯酚充分反应。

第三步:将步骤二中臭氧氧化后的污泥脱水至固含量为16%后进行预热,即用泵输送到搅拌罐中进行混匀预热,使污泥的温度升高到105℃。

第四步:将步骤三中预热后的污泥泵入热水解反应罐内进行加热加压,即使蒸汽发生器产生的热蒸汽持续进入热水解反应罐内,将热水解反应罐内的温度控制在180℃,压力约为6~8bar,在该温度下反应35min。

第五步:将步骤四中进行热水解反应后的污泥泄压闪蒸,利用反应罐内的压力和闪蒸罐内的压力差,将污泥输送到闪蒸罐内闪蒸,将闪蒸罐内产生的蒸汽回送到搅拌罐中与经过臭氧氧化后的污泥混匀加热,闪蒸后污泥温度为100℃。

第六步:将步骤五中经过闪蒸后的高温污泥进行加水稀释,并通过换热器,将污泥降温至42℃,然后泵入到厌氧消化池中进行中温厌氧消化,保持消化温度为38~42℃,停留时间为18d,使污泥充分稳定化,并回收产生的沼气。

第七步:将步骤六中厌氧消化后的稳定化污泥脱水干化干化后作为建筑材料的原料使用。

实施例2

以处理配置的含苯酚生化污泥为例,对实施步骤作进一步的说明。

第一步:称取100kg某污水处理厂的生化污泥,放置于反应槽中,加入苯酚溶解液,使得生化污泥中苯酚含量为200ppm。

第二步,将上述含酚污泥配置成泥浆,控制泥浆的固含量为5%;其次调节泥浆的pH值为11,通过臭氧发生器制备臭氧,并将其通入泥浆中,通入臭氧流量为1.5L/min,机械搅拌,让臭氧与苯酚充分反应。

第三步:将步骤二中臭氧氧化后的污泥脱水至固含量为15%后进行预热,即用泵输送到搅拌罐中进行混匀预热,使污泥的温度升高到100℃。

第四步:将步骤三中预热后的污泥泵入热水解反应罐内进行加热加压,即使蒸汽发生器产生的热蒸汽持续进入热水解反应罐内,将热水解反应罐内的温度控制在160℃,压力约为6~8bar,在该温度下反应32min。

第五步:将步骤四中进行热水解反应后的污泥泄压闪蒸,利用反应罐内的压力和闪蒸罐内的压力差,将污泥输送到闪蒸罐内闪蒸,将闪蒸罐内产生的蒸汽回送到搅拌罐中与经过臭氧氧化后的污泥混匀加热,闪蒸后污泥温度为103℃。

第六步:将步骤五中经过闪蒸后的高温污泥进行加水稀释,并通过换热器,将污泥降温至40℃,然后泵入到厌氧消化池中进行中温厌氧消化,保持消化温度为38~42℃,停留时间为16d,使污泥充分稳定化,并回收产生的沼气。

第七步:将步骤六中厌氧消化后的稳定化污泥脱水干化干化后作为建筑材料的原料使用。

实施例3

以处理配置的含苯酚生化污泥为例,对实施步骤作进一步的说明。

第一步:称取100kg某污水处理厂的生化污泥,放置于反应槽中,加入苯酚溶解液,使得生化污泥中苯酚含量为300ppm。

第二步,将上述含酚污泥配置成泥浆,控制泥浆的固含量为8%;其次调节泥浆的pH值为10,通过臭氧发生器制备臭氧,并将其通入泥浆中,通入臭氧流量为1.4L/min,机械搅拌,让臭氧与苯酚充分反应。

第三步:将步骤二中臭氧氧化后的污泥脱水至固含量为14%后进行预热,即用泵输送到搅拌罐中进行混匀预热,使污泥的温度升高到95℃。

第四步:将步骤三中预热后的污泥泵入热水解反应罐内进行加热加压,即使蒸汽发生器产生的热蒸汽持续进入热水解反应罐内,将热水解反应罐内的温度控制在150℃,压力约为6~8bar,在该温度下反应28min。

第五步:将步骤四中进行热水解反应后的污泥泄压闪蒸,利用反应罐内的压力和闪蒸罐内的压力差,将污泥输送到闪蒸罐内闪蒸,将闪蒸罐内产生的蒸汽回送到搅拌罐中与经过臭氧氧化后的污泥混匀加热,闪蒸后污泥温度为100℃。

第六步:将步骤五中经过闪蒸后的高温污泥进行加水稀释,并通过换热器,将污泥降温至38℃,然后泵入到厌氧消化池中进行中温厌氧消化,保持消化温度为38~42℃,停留时间为15d,使污泥充分稳定化,并回收产生的沼气。

第七步:将步骤六中厌氧消化后的稳定化污泥脱水干化干化后作为建筑材料的原料使用。