申请日2017.02.20

公开(公告)日2017.05.24

IPC分类号C02F9/10; C22B7/00; C02F103/16; C02F101/20

摘要

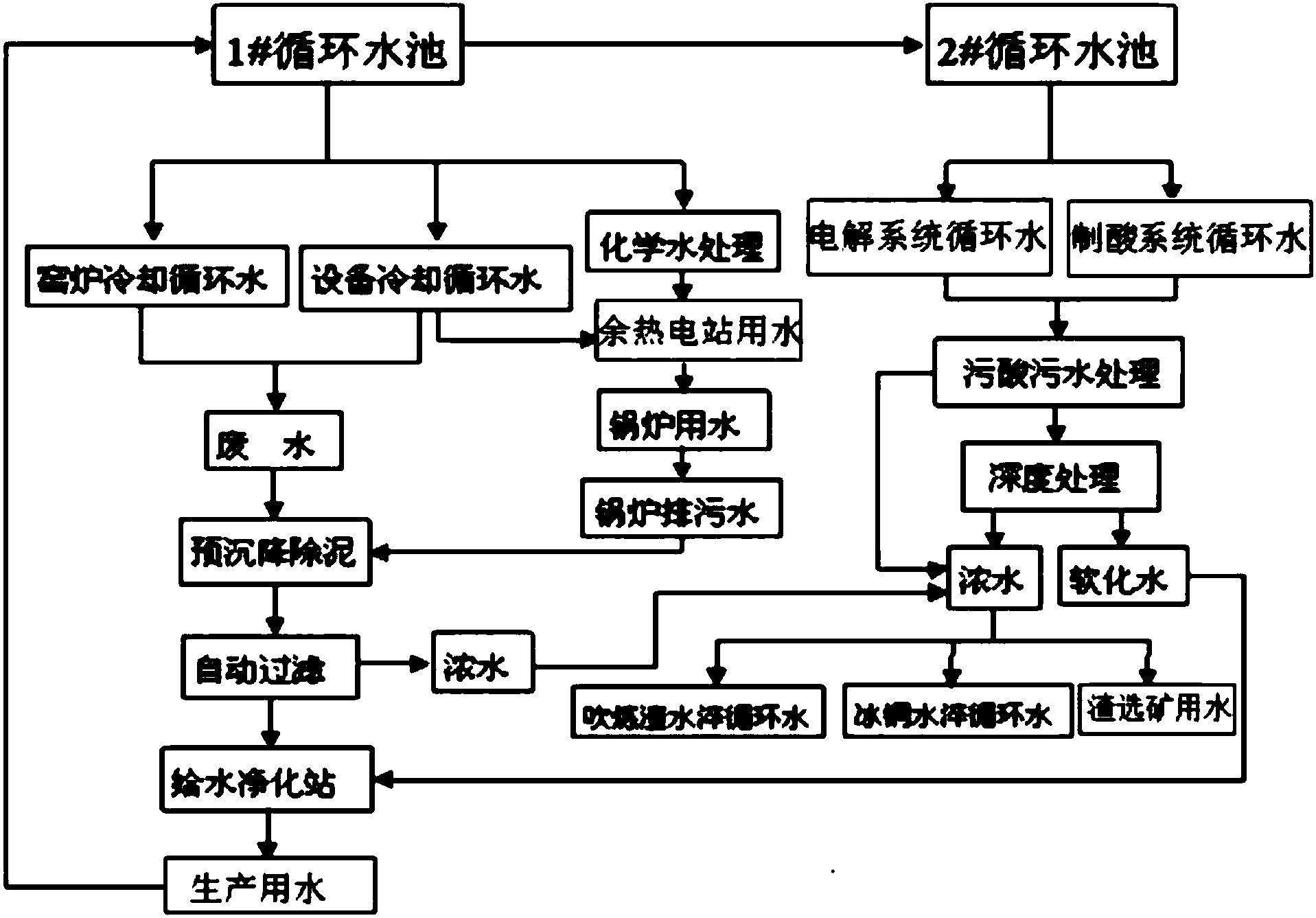

一种铜冶炼废水零排放回收利用方法,是将铜冶炼过程中的窑炉冷却循环水、设备冷却循环水、电解系统循环水、硫酸系统循环水产生的废水和锅炉排污水进行分质、分级全部循环回收利用,不对外排放废水,集中窑炉冷却循环水、设备冷却循环水产生的废水及余热锅炉排污水经预沉降除泥、过滤后进入给水净化站处理,净化合格的水作为生产用水循环利用,浓水返深度处理产生的浓水合并回收利用。电解系统循环水、制酸系统循环水产生的废水进入污酸污水处理后产生的浓水回收利用,所有浓水分别供给吹炼渣水淬循环水、冰铜水淬循环水、渣选矿用水。本发明可将铜冶炼过程产生的废水经过分质集中、分级处理后,全部回用,在系统内形成闭路循环,缩短冶炼系统废水处理工艺流程,减少作业成本,实现废水零排放。

权利要求书

1.一种铜冶炼废水零排放回收利用方法,其特征在于,将铜冶炼过程中的窑炉冷却循环水、设备冷却循环水、电解系统循环水、硫酸系统循环水产生的废水和锅炉排污水进行分质、分级全部循环回收利用,不对外排放废水,包括以下步骤:

A、将集中窑炉冷却循环水、设备冷却循环水产生的废水及余热锅炉排污水经预沉降除泥,再经自动过滤后进入给水净化站处理,净化处理后合格的水作为生产用水返回循环水池用于补充集中窑炉冷却循环水、设备冷却循环水和化学水处理用水,经化学水处理的水用作余热电站用水后再送作锅炉用水;自动过滤后的浓水与电解系统循环水和制酸系统循环水经深度处理产生的浓水合并后回收利用;

B、电解系统循环水、制酸系统循环水产生的废水集中进行污酸污水处理后再经深度处理,处理后产生的软化水和浓水分质回收利用,软化水直接返到给水净化站补充生产用水;合并的浓水分别供作吹炼渣水淬循环水、冰铜水淬循环水、渣选矿用水;或者将经污酸污水处理后的合格浓水直接供作吹炼渣水淬循环水、冰铜水淬循环水、渣选矿用水;含盐类或/和重金属的浓水经过吹炼渣水淬、冰铜水淬及渣选矿过程,盐或重金属被吸附在吹炼渣、冰铜、渣精矿中,返回火法冶炼系统。

2.根据权利要求1所述的一种铜冶炼废水零排放回收利用方法,其特征在于,上述步骤A中,设备冷却循环水的废水另外设置管路引作余热电站用水,选择性将设备冷却循环水的废水部分分流或全部供作余热电站用水。

说明书

一种铜冶炼废水零排放回收利用方法

技术领域

本方法属于有色冶炼废水回用技术领域。

背景技术

铜冶炼生产过程中产生的废水主要有生产废水、酸性废水和生活污水,其中生产废水和酸性废水占比较大,经处理达标后的酸性废水及生产废水水量回用后仍有富余,随着生产不断推进,富余的水量逐步增多,导致铜冶炼系统废水膨胀,而废水集中后必须经污酸污水处理、深度处理后再回用,对废水处理设备能力及工艺技术要求较高。现有涉及铜冶炼废水处理工艺技术方案较多,多是通过加入试剂或蒸馏浓缩等手段,将废水中的盐类和重金属分离成污泥,但污泥的堆存存在一定的风险,且废水处理工艺尚不够成熟,处理成本较高。一些企业的冶炼生产废水(包括生产废水和酸性废水)是全部进入深度处理后再返回冶炼系统利用,导致深度处理段压力较大,深度处理设备满负荷运行,对废水环保存在一定的风险。因此,提供一种在冶炼系统内形成闭路循环不外排的废水回收利用方法十分必要。

发明内容

本发明的目的是为了解决现有技术存在的问题,提供一种铜冶炼废水不外排全部回收利用的方法,以实现分质、分级处理回收利用铜冶炼过程中窑炉冷却循环水、设备冷却循环水、制酸系统循环水、电解系统循环水产生的废水和余热锅炉排污水等废水,缩短冶炼系统废水处理工艺流程,减少作业成本,实现废水零排放。

本发明的目的通过如下技术方案实现:

一种铜冶炼废水零排放回收利用方法,将铜冶炼过程中的窑炉冷却循环水、设备冷却循环水、电解系统循环水、硫酸系统循环水产生的废水和锅炉排污水进行分质、分级全部循环回收利用,不对外排放废水,包括以下步骤:

A、将集中窑炉冷却循环水、设备冷却循环水产生的废水及余热锅炉排污水经预沉降除泥,再经自动过滤后进入给水净化站处理,净化处理后合格的水作为生产用水返回循环水池用于补充集中窑炉冷却循环水、设备冷却循环水和化学水处理用水,经化学水处理的水用作余热电站用水后再送作锅炉用水;自动过滤后的浓水与电解系统循环水和制酸系统循环水经深度处理产生的浓水合并后回收利用;

B、电解系统循环水、制酸系统循环水产生的废水集中进行污酸污水处理后再经深度处理,处理后产生的软化水和浓水分质回收利用,软化水直接返到给水净化站补充生产用水;合并的浓水分别供作吹炼渣水淬循环水、冰铜水淬循环水、渣选矿用水;或者将经污酸污水处理后的合格浓水直接供作吹炼渣水淬循环水、冰铜水淬循环水、渣选矿用水;含盐类或/和重金属的浓水经过吹炼渣水淬、冰铜水淬及渣选矿过程,盐或重金属被吸附在吹炼渣、冰铜、渣精矿中,返回火法冶炼系统。

上述步骤A中,设备冷却循环水的废水另外设置管路引作余热电站用水,选择性将设备冷却循环水的废水部分分流或全部供作余热电站用水。

窑炉冷却循环水废水以及锅炉排污水是受到热污染的废水,这部分废水含盐浓度及悬浮物较高,必要经过沉降除泥和过滤后才能作为生产回用水。设备冷却循环水废水单独设置管路连接余热电站用水,可选择性将设备冷却循环水废水部分分流或全部作回用水供给余热电站,也可以与窑炉冷却循环水废水及锅炉排污水汇集处理。设备冷却循环水作为水质较优的废水,满足电站用水条件,可选择性供余热电站用水,减轻废水处理的压力,减少电站新水补充量。进行污酸污水处理的废水包括电解系统循环水和制酸系统循环水产生的废水,主要来自硫酸车间烟气净化(稀酸洗涤)产生的废酸,经废酸处理后的排出水,为含重金属的酸性废水;电解、净液工段酸雾处理装置排放的碱性废水;环境集烟脱硫装置产生的酸性废水;阳极泥处理工段在硫酸化焙烧、湿法冶炼排出的工艺废水;厂区被烟尘和酸污染的车间地面冲洗水等,经深度处理后产出软化水和浓水。

本发明利用冶炼系统和各用户循环水废水水质等级及废水产生量,分质、分级处理系统部门废水,实现系统内部全部回收利用,在系统内形成闭路循环,不外排废水,降低了系统内部废水处理压力,废水在产生和处理或优先的将设备冷却水选择性供用水量较大的电站补充水;可优先将电解、制酸等酸性废水集中经污酸、污水处理后水质达标或符合用户水质要求的浓水直接供给吹炼渣水淬、冰铜水淬、渣选矿等用户补充水。所述浓水为含盐类或含重金属的酸性废水中的一种或两种混合液,经过吹炼渣水淬、冰铜水淬及渣选矿缓冷过程中,常温的浓水与火法高温熔融渣热交换,浓水可被蒸发浓缩,含盐类或重金属物被吸附在吹炼渣、冰铜及渣精矿中,附带盐类或重金属的吹炼渣、冰铜及渣精矿全部返回火法系统冶炼,最终盐类或重金属全部进入冶炼炉渣中,在炉渣中固化。