申请日2016.12.23

公开(公告)日2017.08.15

IPC分类号C02F11/10; C10B53/00; C02F103/36

摘要

本实用新型公开了一种含油污泥分步热解处理系统,所述处理系统包括第一热解反应器、第二热解反应器、热交换器、供热燃烧炉、汽水分离器、油气冷凝器和气液分离器;本实用新型能够在不同的热解温度与气氛下实现含油污泥的清洁化、无害化、资源化处理,与常规热解技术比较,本实用新型产生的热解残余物其含油率<0.3%,且重金属元素固化到其中难以浸出,可直接填埋处理而不会产生二次污染;此外,本实用新型既可以回收含油污泥中的热解油作为商品燃料油,也可以将热解油与回收的可燃气一起用于系统内部供热以避免额外能耗,实现资源和能量的循环利用;本实用新型兼具社会效益和经济效益,具有广阔的应用前景。

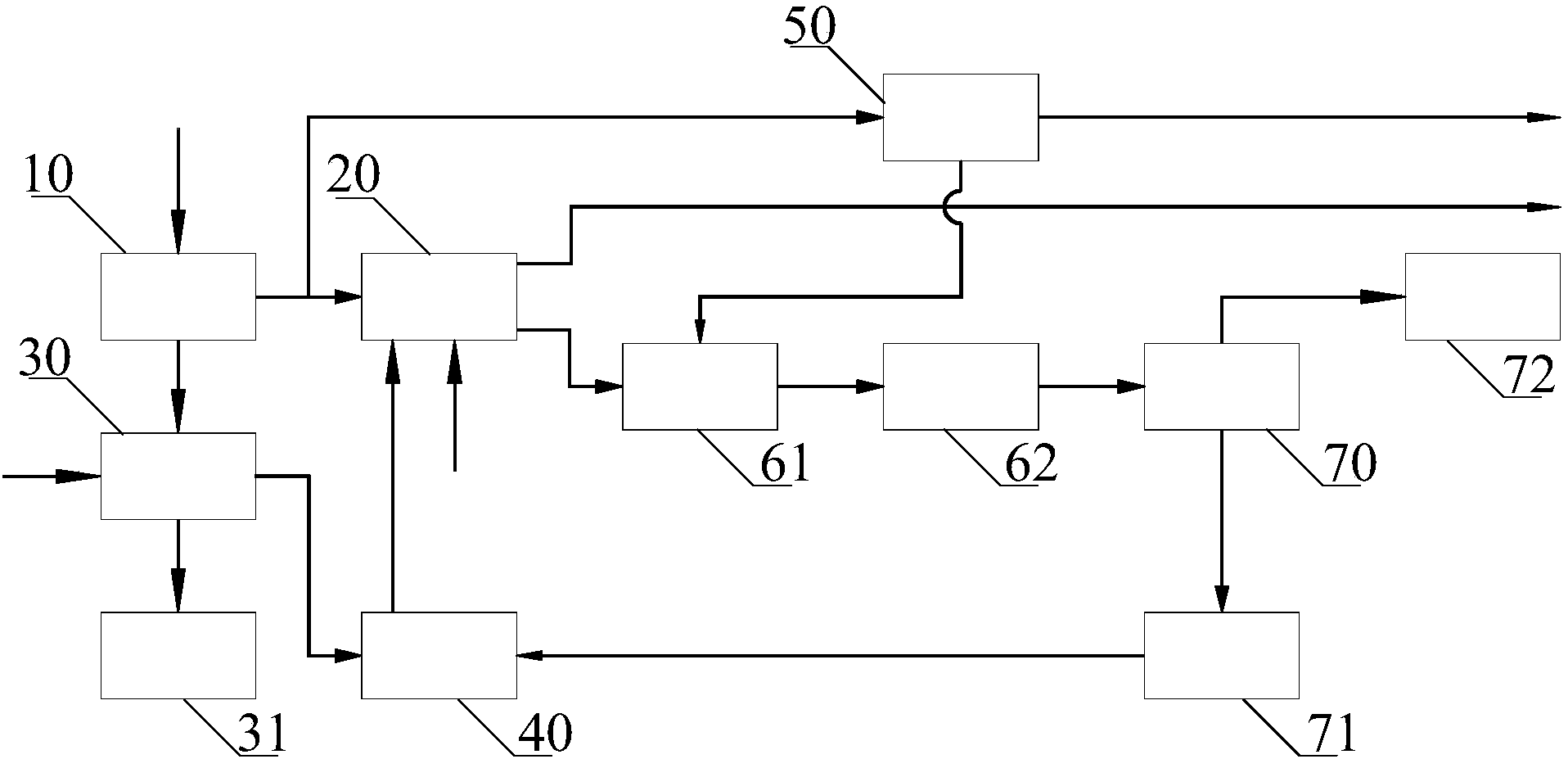

摘要附图

权利要求书

1.一种含油污泥分步热解处理系统,其特征在于,其包括第一热解反应器、第二热解反应器、热交换器、供热燃烧炉、汽水分离器、油气冷凝器和气液分离器;所述第一热解反应器的气相出料口与所述汽水分离器连接,所述第一热解反应器的固相出料口与所述第二热解反应器的固相进料口连接,所述第一热解反应器的烟气出口与所述热交换器的热流体入口连接,所述第二热解反应器的气相出料口与所述油气冷凝器和所述气液分离器依次连接,所述汽水分离器的气相出口与所述油气冷凝器连接,所述气液分离器的气相出口和所述热交换器的冷流体出口均与所述供热燃烧炉的进料口连接,且所述供热燃烧炉的出料口与所述第二热解反应器的气相进料口连接。

2.如权利要求1所述的含油污泥分步热解处理系统,其特征在于,所述第一热解反应器和所述第二热解反应器之间设有一液压式密闭给料机。

3.如权利要求1所述的含油污泥分步热解处理系统,其特征在于,所述热交换器的热流体出口与一烟气净化塔连接。

4.如权利要求1所述的含油污泥分步热解处理系统,其特征在于,所述油气冷凝器包括一级油气冷凝器和二级油气冷凝器。

5.如权利要求4所述的含油污泥分步热解处理系统,其特征在于,所述汽水分离器的气相出口与所述一级油气冷凝器连接,所述汽水分离器的排水口与污水处理系统连接。

6.如权利要求1所述的含油污泥分步热解处理系统,其特征在于,所述气液分离器的气相出口与一可燃气洗涤净化器连接。

7.如权利要求1所述的含油污泥分步热解处理系统,其特征在于,所述气液分离器的液相出口与一燃料油储存装置连接。

说明书

含油污泥分步热解处理系统

技术领域

本实用新型涉及一种含油污泥分步热解处理系统。

背景技术

含油污泥是油田及炼化企业的主要固体废物之一。我国石油企业每年产生落地油泥(含油污泥)约120万吨,其外观一般为黑色粘稠状,乳化严重、流动性差、有臭味及原油味,还含有大量的原油、乳化油等有害物质;每年约1/10的落地油泥会流入环境,如果不对其进行有效处理,不仅会造成二次污染,还会对人类健康产生巨大的危害。我国已将含油污泥列入《国家危险废物目录》中,《清洁生产促进法》和《固体废物环境污染防治法》也要求必须对其进行无害化处理。

当前,国内外处理含油污泥的传统方法有焚烧法、生物处理法、热洗涤法、溶剂萃取法、化学破乳法、固液分离法等,但均有不同程度的缺点:焚烧法能耗大、易产生二次污染,油资源未得到回收利用;生物处理法需将含油污泥混以松散剂、肥料和培菌液,经常颤动并自然通风,历时41天才能将97%的石油烃生物降解,同样油资源也没有得到回收利用;溶剂萃取法流程长、工艺复杂、处理周期长、后处理费用高,只对含大量难以降解的有机物的含油污泥适用;化学破乳法对乳化严重的含油污泥需另加破乳剂和加热;固液分离法对于含油量高、污染严重的含油污泥的油回收率较低。可见,上述传统方法由于处理效果及生产成本等原因,难以在国内普及应用,导致目前我国含油污泥处理问题一直没有得到有效解决。

开展含油污泥处理与资源化是含油污泥处理的根本出路。热解法是一种能量回收型的处理技术,其特点是处理彻底、可回收燃油燃气资源,是能量净输出过程。含油污泥在绝氧条件下加热到一定温度使烃类及有机物解聚、烃热解后,剩余泥渣、烃类即其他有用资源即可回收利用。然而,传统热解法产生的油泥热解残余物其含油率最低仍达到2%,热解残余物中以分子状态和离子状态存在的重金属不发生变化,这些热解残余物若填埋到土壤中会造成二次污染,给动植物造成极大的危害。

实用新型内容

本实用新型要解决的技术问题是为了克服现有技术中含油污泥经热解处理后所得的热解残余物其含油率降低程度有限、内含的重金属元素易造成二次污染的缺陷,提供了一种含油污泥分步热解处理系统。

本实用新型是通过下述技术方案来解决上述技术问题:

本实用新型提供了一种含油污泥分步热解处理系统,其包括第一热解反应器、第二热解反应器、热交换器、供热燃烧炉、汽水分离器、油气冷凝器和气液分离器;所述第一热解反应器的固相出料口与所述第二热解反应器的固相进料口连接,所述第一热解反应器的气相出料口与所述汽水分离器连接,所述第一热解反应器的烟气出口与所述热交换器的热流体入口连接,所述第二热解反应器的气相出料口与所述油气冷凝器和所述气液分离器依次连接,所述汽水分离器的气相出口与所述油气冷凝器连接,所述气液分离器的气相出口和所述热交换器的冷流体出口均与所述供热燃烧炉的进料口连接,且所述供热燃烧炉的出料口与所述第二热解反应器的气相进料口连接。

本实用新型中,所述第一热解反应器和所述第二热解反应器均为本领域常规的可连续处理的热解反应器,至少包括一进料口和一出料口,根据结构不同分为固定床热解反应器、移动床热解反应器、流化床热解反应器和旋转炉热解反应器等,可根据实际情况选择所需的热解反应器形式。

本实用新型中,所述第一热解反应器和所述第二热解反应器之间较佳地设有一液压式密闭给料机,用于将经所述第一热解反应器初步处理后的含油污泥送入所述第二热解反应器中;所述液压式密闭给料机为本领域常规的液压式密闭给料机。

本实用新型中,所述热交换器为本领域常规的以冷、热流体之间热量交换为原理的热交换器,包括冷流体入口、冷流体出口、热流体入口和热流体出口;所述热交换器根据作用原理不同分为间壁式换热器、蓄热式换热器和混合式换热器,可根据实际情况选择所需的热交换器形式。

本实用新型中,所述热交换器的热流体出口较佳地与一烟气净化塔连接;所述烟气净化塔为本领域常规,用于实现烟气的回收。

本实用新型中,所述供热燃烧炉为本领域常规的燃烧装置,用于为热解处理系统提供部分热能。

本实用新型中,所述油气冷凝器为本领域常规的油气冷凝器,用于分离回收热解产生的燃油和燃气。

本实用新型中,所述油气冷凝器较佳地包括一级油气冷凝器和二级油气冷凝器,所述一级油气冷凝器用于高温油气的初步冷凝回收。

本实用新型中,所述汽水分离器为本领域常规的汽水分离器,用于将第一热解反应器所产热解油气中所夹带的水分除去;所述汽水分离器的气相出口较佳地与所述一级油气冷凝器连接,所述汽水分离器的排水口与污水处理系统连接。

本实用新型中,所述气液分离器为本领域常规的气液分离器,所述气液分离器的气相出口较佳地与一可燃气洗涤净化器连接,所述气液分离器的液相出口较佳地与一燃料油储存装置连接;所述可燃气洗涤净化器为本领域常规的净化器。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

本实用新型的积极进步效果在于:本实用新型的含油污泥分步热解处理设备能够在不同的热解温度与气氛下实现含油污泥的清洁化、无害化、资源化处理,与常规热解技术比较,本实用新型产生的热解残余物其含油率<0.3%,且重金属元素固化到其中难以浸出,热解残余物本身达到普通固体废物的标准,可直接填埋处理而不会产生二次污染;此外,本实用新型既可以回收含油污泥中的热解油作为商品燃料油,也可以将热解油与回收的可燃气一起优先用于系统内部供热使用以避免额外的能耗,实现资源和能量的循环利用;本实用新型兼具社会效益和经济效益,具有广阔的应用前景。