申请日2016.12.01

公开(公告)日2017.08.01

IPC分类号B01J3/04; B01D29/35; B01D29/82; B01D36/04

摘要

本实用新型公开一种水热脱水处理高含水率有机物的反应釜及连续式系统,包括料仓、反应釜内胆和机械压滤装置;反应釜内胆为中空圆柱体,反应釜内胆外设有保温层;料仓置于反应釜内胆内;料仓壁面均布置有若干小孔;排水管一端置于反应釜内胆底部,另一端置于反应釜内胆之外与阀门连接;排气管/进水管置于反应釜内胆顶端,一端插入反应釜内胆,另外一端与三通阀门连接;反应釜内胆顶端还设有温度传感器和压力表;机械压滤装置包括设置于料仓内的压杆活塞和用于驱动连接压杆活塞的驱动装置。本实用新型使得高含水率有机物水热脱水处理过程中的高压饱和水能够作为循环液体,保证了较高的热量利用率,高效脱水的同时,实现了低能耗。

摘要附图

权利要求书

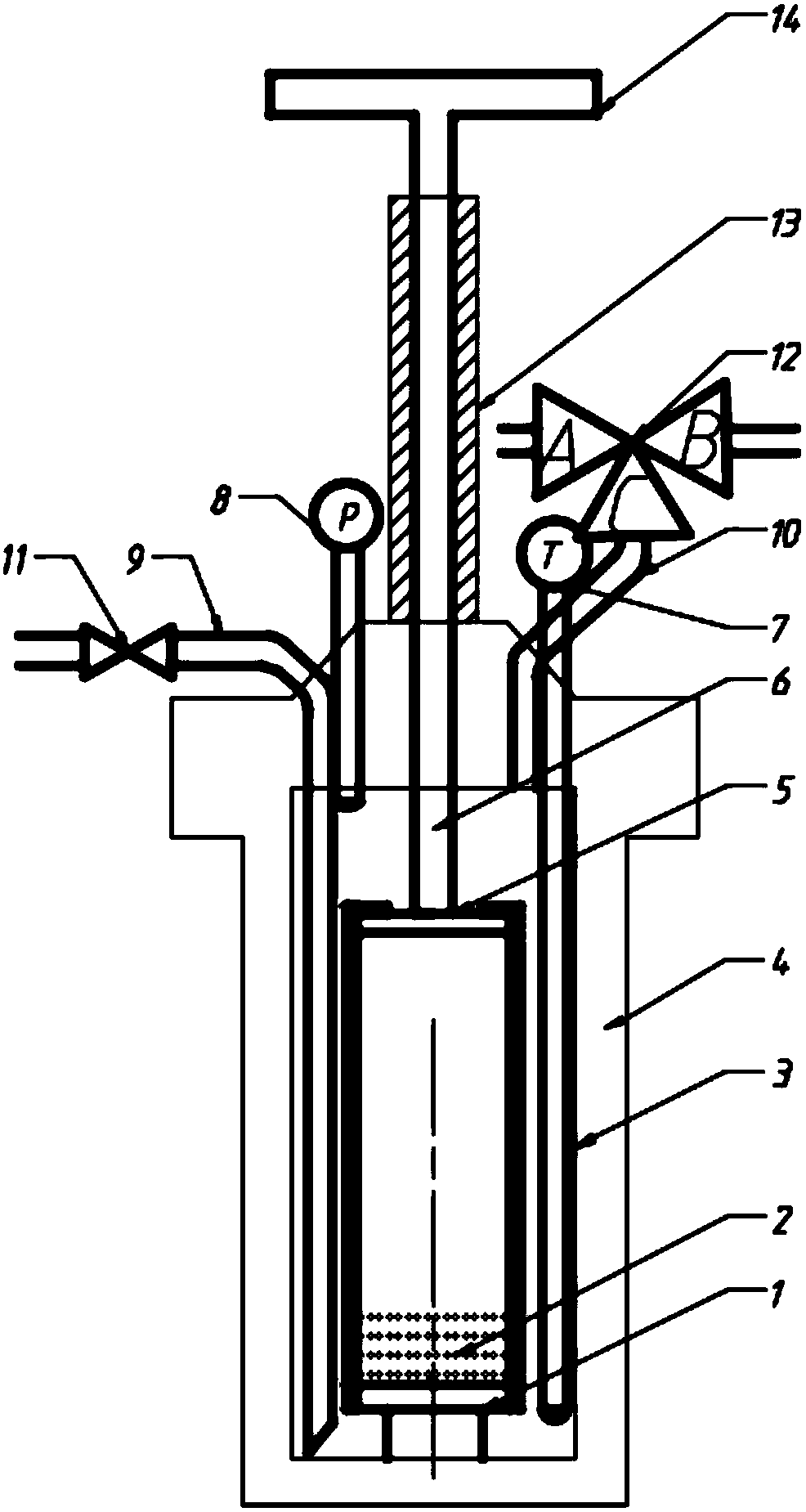

1.水热脱水处理高含水率有机物的反应釜,其特征在于,包括料仓(2)、反应釜内胆(3)和机械压滤装置(13);

反应釜内胆(3)为中空圆柱体,反应釜内胆(3)外设有保温层(4);料仓(2)置于反应釜内胆(3)内;料仓(2)壁面均布置有若干小孔;

排水管(9)一端置于反应釜内胆(3)底部,另一端置于反应釜内胆(3)之外与阀门(11)连接;排气管/进水管(10)置于反应釜内胆(3)顶端,一端插入反应釜内胆(3),另外一端与三通阀门(12)连接;反应釜内胆(3)顶端还设有温度传感器(7)和压力表(8);

机械压滤装置(13)包括设置于料仓(2)内的压杆活塞(5)和用于驱动连接压杆活塞(5)的驱动装置。

2.根据权利要求1所述的水热脱水处理高含水率有机物的反应釜,其特征在于:料仓(2)下端设有可拆卸的样品底座(1),用于取料和加料。

3.根据权利要求1所述的水热脱水处理高含水率有机物的反应釜,其特征在于:机械压滤装置(13)为手动压滤装置或电动压滤装置。

4.根据权利要求1所述的水热脱水处理高含水率有机物的反应釜,其特征在于:机械压滤装置(13)包括压杆手把(14)、压杆活塞(5)和压杆(6);压杆活塞(5)与压杆(6)底部相连,压杆(6)顶部连接压杆手把(14)。

5.连续式水热脱水处理高含水率有机物的系统,其特征在于,包括N级权利要求1至4中任一项所述的水热脱水处理高含水率有机物的反应釜、储气罐(15)、沉淀池(22)和液体净化器(23);N为大于等于3的正整数;

第1级反应釜的排水管口经第1阀门(16)、第1进水管道(L1)、第2三通阀门(20)与第2级反应釜的进水管/排气管口相连;第n级反应釜的排水管口同样经第n阀门、第n进水管道和第n+1三通阀门与第n+1级反应釜的进水管/排气管口相连,第N级反应釜的排水管 口则经第N阀门、第N进水管道、沉淀池(22)、液体净化器(23)和第1三通阀门与第1级反应釜的进水管/排气管口相连;2≤n 储气罐(15)通过排气管道(L4)分别和各级反应釜的三通阀门相连。 说明书 水热脱水处理高含水率有机物的反应釜及连续式系统 技术领域 本实用新型属于干燥、脱水技术领域,具体涉及水热脱水处理高含水率有机物的装置。 背景技术 随着城市化和工业化的不断发展,对高含水率有机物的脱水处理一直是工业界的难点。脱水作为基本的化工过程操作已广泛应用到环保、化工、制药、采矿冶金及食品加工等多个领域。高含水率有机物的种类很多,如市政污泥、工业滤泥、鲜木薯和酒糟等,其脱水技术也越来越引起人们的重视。以市政污泥为例,不管采用倾倒、填埋等处理手段,前提条件都需要干燥脱水,因为过高含水率的污泥和垃圾的渗滤液均会污染地下水。在焚烧利用时,过高含水率的有机物还需利用燃烧产生的热量来蒸发水分,使得燃烧物的燃烧放热大大降低。经过脱水后的高含水率的有机物体积会显著下降。 从以上介绍看到脱水技术的重要性是不言而喻的,但是高能耗的脱水分离技术是制约有机物资源利用的重要瓶颈。尤其针对我国面对能源短缺的现状,高效的脱水成为亟待解决的一大技术难题。大多数高含水率有机物都是废弃物和发酵留下的残渣,脱水干燥后的有机物不仅可以减少废弃物发酵后产生的臭气对环境的排放量,还可以有效加以利用变废为宝,但是单纯的利用热量干燥生物质不仅导致能源的浪费,还会导致高含水率有机物本身能量的损失及里面物性材料变性。 由于高含水率有机物往往含有大量细胞质和胶体物质,这些物质具有牢固的持水结构,因此造成有机物脱水困难,通过一般机械脱水只能将含水率降至80%左右。进一步降低含水率通常采用热力干化法,即通过加热高含水率有机物使其水分蒸发以降低含水率。虽然热力干化法具有工艺和设备成熟的特点,但采用这种方法会消耗大量能源,运行成本较高。为了解决这些问题,水热干化法处理技术越来越受到人们的关注。该方法的核心是使用水热反应装置加热高含水率的有机物,并在一定温度下破坏有机物的持水结构,从而提高高含水率有机物的脱水率。但是目前采用的高压水热反应釜难以以液态的形式对高含水率有机物进行脱水,传统的蒸汽相变过程能耗太高,因此寻求低能耗脱水方法是实现高效低能耗脱水的关键。 实用新型内容 本实用新型的目的在于提供一种水热脱水处理高含水率有机物的反应釜及连续式系统,将高含水率有机物水热脱水处理过程中的高压饱和水作为循环液体,以液态形式在多联式的高压水热反应釜之间不断循环,通过内部机械压滤的形式,对高含水率有机物进行脱水,保证了较高的热量利用率。 为了实现上述目的,本实用新型采用如下技术方案: 内置机械压滤装置的水热脱水处理高含水率有机物的反应釜,包括料仓、反应釜内胆和机械压滤装置;反应釜内胆为中空圆柱体,反应釜内胆外设有保温层;料仓置于反应釜内胆内;料仓壁面均布置有若干小孔;排水管一端置于反应釜内胆底部,另一端置于反应釜内胆之外与阀门连接;排气管/进水管置于反应釜内胆顶端,一端插入反应釜内胆,另外一端与三通阀门连接;反应釜内胆顶端还设有温度传感器和压力表;机械压滤装置包括设置于料仓内的压杆活塞和用于驱动连接压杆活塞的驱动装置。 进一步的,料仓下端设有可拆卸的样品底座,用于取料和加料。 进一步的,机械压滤装置为手动压滤装置或电动压滤装置。 进一步的,机械压滤装置包括压杆手把、压杆活塞和压杆;压杆活塞与压杆底部相连,压杆顶部连接压杆手把。 水热脱水处理高含水率有机物的方法,包括:打开整个反应釜,拆下料仓下端的样品底座,将待处理的高含水率有机物加入料仓,加料完成后密封整个反应釜,同时保证压杆活塞处于料仓顶端;饱和水经三通阀门BC通道通过进水管进入反应釜内胆,进水结束后,打开反应釜加热开关,提高反应温度;温度传感器显示反应釜内胆温度,压力表显示反应釜内胆压力,控制反应釜内胆温度和压力到反应范围内;料仓壁面上开有小孔,使高含水率有机物和饱和水的充分接触;待水热反应完成后,关闭加热开关,运行机械压滤装置,压杆活塞受力向下运动,高含水率有机物中的水分通过料仓壁面上的小孔排到反应釜内胆中,同时打开排水管的阀门,混合后的饱和水在内外压差作用下从排水管排出;排水后,料仓中的有机物的含水率降低,达到脱水的目的;排水过程结束后,关闭阀门,水热气经三通阀门CA通道通过排气管进入气体储存设备;排气过程结束后,打开整个反应釜,拆下料仓,将脱水后的低含水率有机物取出,整个脱水处理过程结束。 连续式水热脱水处理高含水率有机物的系统,包括N级水热脱水处理高含水率有机物的反应釜、储气罐、沉淀池和液体净化器;N为大于等于3的正整数;第1级反应釜的排水管口经第1阀门、第1进水管道、第2三通阀门与第2级反应釜的进水管/排气管口相连;第n级反应釜的排水管口同样经第n阀门、第n进水管道和第n+1三通阀门与第n+1级反应釜的进水管/排气管口相连,第N级反应釜的排水管口则经第N阀门、第N进水管道、沉淀池、液体净化器和第1三通阀门与第1级反应釜的的进水管/排气管口相连;2≤n 连续式水热脱水处理高含水率有机物的方法,包括以下步骤: 启动阶段,对各级反应釜进行加料操作,加料结束后,将各级反应釜密封,同时饱和水经第1三通阀门BC通道进入第1级反应釜中,使饱和水和高含水率有机物的充分接触,同时打开第1级反应釜的加热开关,提高反应温度,这时启动阶段结束; 待第1级反应釜中水热反应完成后,通过机械压滤装置,挤压反应有机物向下运动,挤压过程中脱除的水分通过料仓壁面上的小孔被挤压出;此时开启第2级反应釜,第1级反应釜中的高温饱和水在压差作用下经第1阀门、第1进水管道和第2三通阀门BC通道进入第2级反应釜,待压力平衡后,关闭第1阀门;对第2级反应釜进行加热,高含水率有机物进行水热反应;在这个过程中,第1级反应中的水热气经第1三通阀门CA通道和排气管道进入储气罐;排气过程结束,卸除第1级反应釜中的低含水率有机物,并重新填装新的高含水率有机物,准备下次反应; 待第2级反应釜中水热反应完成后,通过机械压滤装置,挤压反应有机物向下运动,挤压过程中脱除的水分通过料仓壁面上的小孔被挤压出;此时第3级反应釜开始反应,饱和水在压差作用下从第2级反应釜经第2阀门、第2排水管道和第2三通阀门BC通道进入第3级反应釜,待压力平衡后,关闭第2阀门;对第3级反应釜进行加热,高含水率有机物进行水热反应;在这个过程中,第2级反应釜中的水热气经第2三通阀门CA通道和排气管道进入储气罐,排气结束,卸除第2级反应釜中的低含水率有机物,并重新填装新的高含水率有机物,准备下次反应; 第n级反应釜中水热反应完成后,通过机械压滤装置,挤压反应有机物向下运动,挤压过程中脱除的水分通过料仓壁面上的小孔被挤压出;此时第n+1级反应釜开始反应,饱和水在压差作用下从第n级反应釜经第n阀门、第n排水管道和第n三通阀门BC通道进入第n+1级反应釜,待压力平衡后,关闭第n阀门;对第n+1级反应釜进行加热,高含水率有机物进行水热反应;在这个过程中,第n级反应釜中的水热气经第n三通阀门CA通道和排气管道进入储气罐,排气结束,卸除第n级反应釜中的低含水率有机物,并重新填装新的高含水率有机物,准备下次反应; 第N级反应釜中水热反应完成后,通过机械压滤装置,挤压反应有机物向下运动,挤压过程中脱除的水分通过料仓壁面上的小孔被挤压出;第N级反应釜中的高温饱和水在压差作用下经第N阀门通过排液管道进入沉淀池,除去大颗粒固体杂质,接着进入液体净化器,进一步除去饱和水中的有害金属离子和微生物,然后经第1三通阀门BC通道进入第1级反应釜进行第二轮反应;待压力平衡后,关闭第N阀门;在这个过程中,第N级反应釜中的水热气经第N三通阀门CA通道和排气管道L4进入储气罐,排气结束,卸除第N级反应釜中的低含水率有机物,并重新填装新的高含水率有机物,准备下次反应。 进一步的,反应釜可以为三台并列运行,也可以为多台并列运行。 相对于现有技术,本实用新型具有以下有益效果: 1、在高温高压的环境下,饱和水和高含水率有机物进行水热反应,使高含水率有机物中的微生物破壁,微生物的胞内水流出,从而高含水率有机物中的水分更容易被机械压滤装置压出。脱离出的水分和原有的高压饱和水混合,在内外压差的作用下从排水口排出进入另外的未反应的反应釜进行水热反应;水热产生的气体从排气口/进液口排出进入储气罐。待液体和气体完全排出后,取出反应后的低含水率有机物,同时进行新一轮加料。通过多个反应釜的协同操作,达到连续式生产。 2、高温饱和水同高含水率有机物进行直接接触反应,增加了热传递效率,同时通过机械压滤装置直接转移饱和水进行连续反应,高效的利用了饱和水的热量,减少了饱和水的用量和反应过程中的热损失。 3、水热反应釜采用多个反应器并排的方式,通过统筹安排合理利用了水热反应过程中升温时间、反应时间、冷却时间,实现设备连续运行,同时可根据实际情况添加水热反应器以满足不同产量的需求。