申请日2016.12.05

公开(公告)日2017.02.22

IPC分类号C02F1/72

摘要

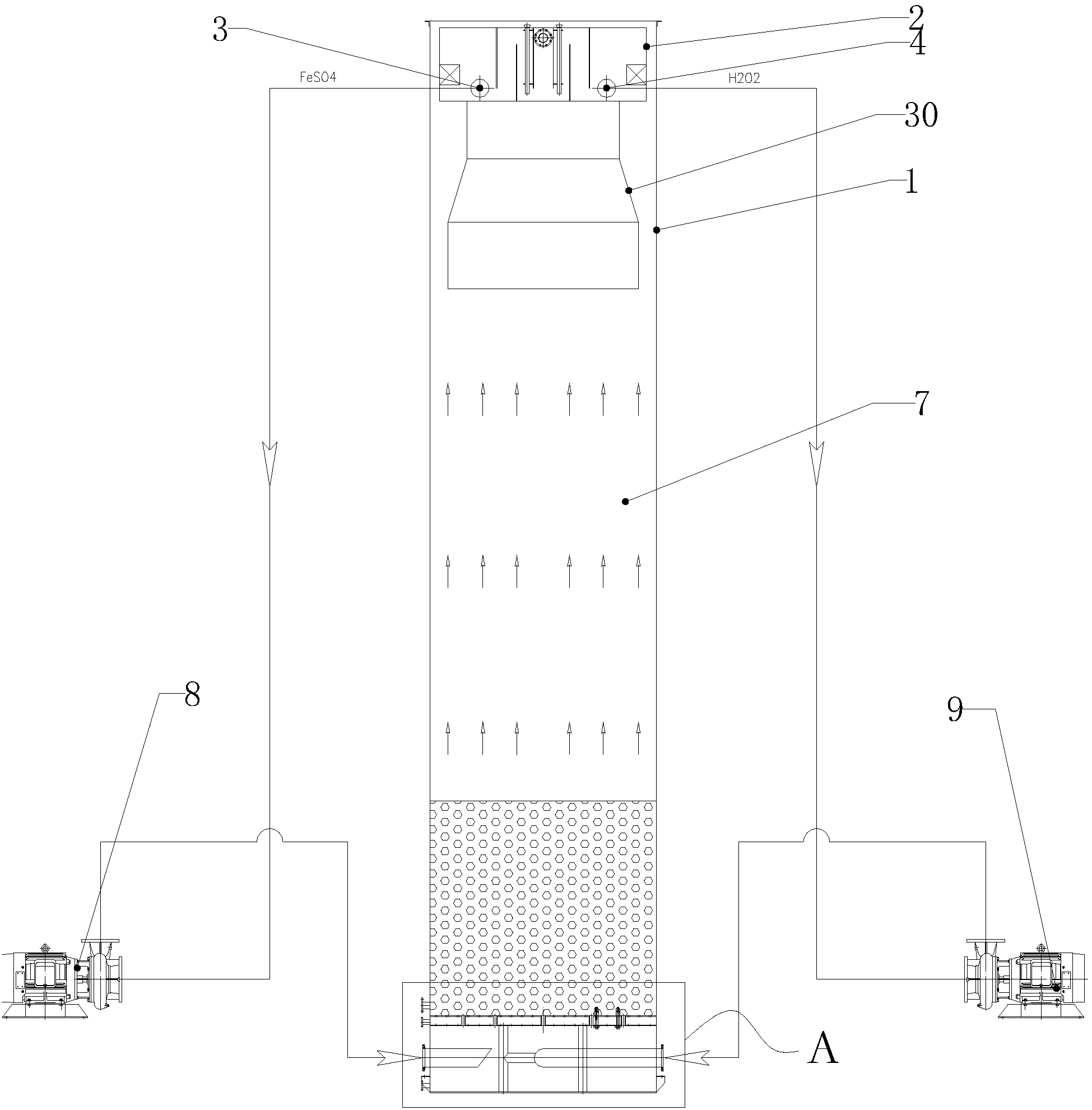

本发明涉及一种污水处理用晶体流体化系统,包括第一壳体和混合器,混合器包括第一混合水输出口和第二混合水输出口,第一壳体内从下至上依次设置有相互分隔的第一过渡腔、第二过渡腔和反应腔,第一过渡腔与第一混合水输出口连通,第二过渡腔与第二混合水输出口连通,第一壳体内间隔设置有多个第一布水器和第二布水器,第一布水器的本体的输入孔与第一过渡腔连通,第二布水器的本体的输入孔与第二过渡腔连通,输出孔与反应腔连通。本发明的污水处理用晶体流体化系统污水处理过程中污水及回流水混合更充分、药剂使用效率高、污泥量少。此外本发明还涉及一种利用该污水处理用晶体流体化系统进行流体化的方法。

摘要附图

权利要求书

1.一种污水处理用晶体流体化系统,包括第一壳体,其特征在于:还包括混合器,所述混合器包括第一混合水输出口和第二混合水输出口,所述第一壳体内从下至上依次设置有相互分隔的第一过渡腔、第二过渡腔和反应腔,所述第一过渡腔通过第一水泵与混合器的第一混合水输出口连通,所述第二过渡腔通过第二水泵与混合器的第二混合水输出口连通,所述第一壳体内间隔设置有多个第一布水器和第二布水器,所述第一布水器和第二布水器分别包括本体,所述本体内设有输入孔和与所述输入孔连通的多个输出孔,所述第一布水器的本体的输入孔与第一过渡腔连通,所述第二布水器的本体的输入孔与第二过渡腔连通,所述第一布水器的输出孔和第二布水器的输出孔分别与所述反应腔连通,并且输出孔的出口端位于所述反应腔的底部。

2.根据权利要求1所述的污水处理用水流分布系统,其特征在于:所述本体竖直地设置在第一壳体内,所述输入孔包括输入孔上部和输入孔下部,所述输入孔上部的孔径大于输入孔下部的孔径,输入孔上部内设有球体,所述球体的直径大于输入孔下部的孔径,所述输出孔倾斜向下地设置在本体内。

3.根据权利要求2所述的污水处理用水流分布系统,其特征在于:所述第一壳体内设有上隔板和设置在上隔板下方的下隔板,所述上隔板、下隔板分别固定设置在第一壳体内,所述第一壳体的内腔位于上隔板上方的部分形成反应腔,第一壳体的内腔位于上隔板和下隔板之间的部分形成第二过渡腔,第一壳体的内腔位于下隔板下方的部分形成第一过渡腔。

4.根据权利要求3所述的污水处理用水流分布系统,其特征在于:所述本体的顶端穿过上隔板并伸入至反应腔内,本体的底端穿过下隔板并伸入至第一过渡腔内,本体通过螺母固定设置在下隔板上。

5.根据权利要求4所述的污水处理用水流分布系统,其特征在于:所述第一过渡腔内设置有第一输入管和第二输入管,所述第一输入管的一端通过管道与第一水泵的输出端连接,第一输入管的另一端与第一过渡腔连通,所述第二输入管的一端通过管道与第二水泵的输出端连接,第二输入管的另一端通过过渡管与第二过渡腔连通。

6.根据权利要求5所述的污水处理用水流分布系统,其特征在于:所述混合器包括第二壳体,所述第二壳体内平行地设置有多块隔板,并且多块隔板间隔地设置在第二壳体的顶壁和第二壳体的底壁上,设置于第二壳体顶壁上的隔板其底端与第二壳体的底壁之间具有一定的间隙,设置于第二壳体底壁上的隔板其顶端与第二壳体的顶壁之间具有一定的间隙,所述第二壳体侧壁上设有污水输入口,所述污水输入口位于中间两块隔板之间,所述第二壳体的顶壁上设置有第一药剂输入管和第二药剂输入管,所述第一药剂输入管和第二药剂输入管分别位于污水输入口的左右两侧,所述第二壳体上还设置有回流水输入口,所述回流水输入口与所述反应腔连通,所述第一混合水输出口和第二混合水水输出口分别位于第二壳体的侧壁上。

7.根据权利要求6所述的污水处理用水流分布系统,其特征在于:所述混合器设置在反应腔的顶部,混合器的下方设置有斜板组件,所述斜板组件包括相互平行设置的多块平板,所述平板固定设置在壳体内。

8.根据权利要求7所述的污水处理用水流分布系统,其特征在于:所述混合器与斜板组件之间设置有上挡板,所述上挡板的顶端固定设置在混合器的底端,上挡板的底端固定设置在斜板组件的顶端,所述斜板组件的底端还设置有下挡板,所述混合器、上挡板、斜板组件、下挡板与第一壳体的侧壁之间具有一定的间隙。

9.根据权利要求8所述的污水处理用水流分布系统,其特征在于:所述反应腔的顶部设置由于所述污水输入口连通的污水输入管,所述壳体的侧壁上设置有与所述反应腔连通的清水输出口。

10.一种利用权利要求5所述的污水处理用晶体流体化系统进行流体化的方法,其特征在于:包括以下步骤:

A:在反应腔的底部设置用于吸附三价铁离子的专用填料;

B:将混有亚铁离子的污水经混合器的第一混合输出口输出至第一水泵,同时将混有双氧水的污水经混合器的第二混合输出口输出至第二水泵;

C:第一水泵将输入至第一水泵的混有亚铁离子的污水经第一输入管输出至第一过渡腔,同时第二水泵将输入至第二水泵的混有双氧水的污水输出至第二过渡腔;

D:输入至第一过渡腔内的混有亚铁离子的污水经第一布水器输出至反应腔,同时输入至第二过渡腔内的混有双氧水的污水经第二布水器输出至反应腔,输入至反应腔内的混有亚铁离子的污水和混有双氧水的污水冲击位于反应腔底部的专用填料,使得反应腔内的专用填料处于悬浮状态。

说明书

一种污水处理用晶体流体化系统及其流体化方法

技术领域

本发明涉及一种污水处理系统,尤其涉及一种污水处理用晶体流体化系统,此外本发明还涉及一种利用该污水处理用晶体流体化系统进行流体化的方法。

背景技术

随着国家排放标准的逐年提高,污水深度处理已经在很多污水处理厂实施。污水深度处理是指城市污水或工业废水经一级、二级处理后,为了达到一定的回用水排放标准而采取的进一步的水处理过程。污水深度处理主要针对污水的原水水质和处理后的水质要求,进一步采用三级处理或多级处理工艺对污水进行深度处理以使其达到排放标准,常用于去除水中的微量COD、SS、色度及氮、磷等营养物质等。目前,常见的污水深度处理方法主要包括生化处理工艺(曝气生物滤池BAF、反硝化滤池STS)、吸附工艺和芬顿工艺,其中生化工艺对进水SS要求高,运行水头损失较大,反洗水量较大,吸附工艺对COD、色度的去除效果非常明显,但对进水SS要求高,对氮磷无去除,有很强的吸附选择性。此外,很多污水处理厂家采用芬顿工艺对污水进行深度处理,虽然采用芬顿工艺氧化能力强,运行方式简单,运行成本低,但其处理过程中污泥量大,出水需要配置专门的沉定池进行后续处理,而且由于现有的布水装置结构较为简单,污水及混有药剂的回流水采用直接混合的方式,其混合不够充分,从而导致药剂使用效率偏低。

有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种新型结构的污水处理用晶体流体化系统。

发明内容

为解决上述技术问题,本发明的目的是提供一种污水处理过程中污水及回流水混合更充分、药剂使用效率高、污泥量少的污水处理用晶体流体化系统,此外,本发明还提供一种能够减少污泥量的利用该污水处理用晶体流体化系统进行流体化方法。

本发明的污水处理用晶体流体化系统,包括第一壳体,还包括混合器,所述混合器包括第一混合水输出口和第二混合水输出口,所述第一壳体内从下至上依次设置有相互分隔的第一过渡腔、第二过渡腔和反应腔,所述第一过渡腔通过第一水泵与混合器的第一混合水输出口连通,所述第二过渡腔通过第二水泵与混合器的第二混合水输出口连通,所述第一壳体内间隔设置有多个第一布水器和第二布水器,所述第一布水器和第二布水器分别包括本体,所述本体内设有输入孔和与所述输入孔连通的多个输出孔,所述第一布水器的本体的输入孔与第一过渡腔连通,所述第二布水器的本体的输入孔与第二过渡腔连通,所述第一布水器的输出孔和第二布水器的输出孔分别与所述反应腔连通,并且输出孔的出口端位于所述反应腔的底部。

进一步的,本发明的污水处理用晶体流体化系统,所述本体竖直地设置在第一壳体内,所述输入孔包括输入孔上部和输入孔下部,所述输入孔上部的孔径大于输入孔下部的孔径,输入孔上部内设有球体,所述球体的直径大于输入孔下部的孔径,所述输出孔倾斜向下地设置在本体内。

进一步的,本发明的污水处理用晶体流体化系统,所述第一壳体内设有上隔板和设置在上隔板下方的下隔板,所述上隔板、下隔板分别固定设置在第一壳体内,所述第一壳体的内腔位于上隔板上方的部分形成反应腔,第一壳体的内腔位于上隔板和下隔板之间的部分形成第二过渡腔,第一壳体的内腔位于下隔板下方的部分形成第一过渡腔。

进一步的,本发明的污水处理用晶体流体化系统,所述本体的顶端穿过上隔板并伸入至反应腔内,本体的底端穿过下隔板并伸入至第一过渡腔内,本体通过螺母固定设置在下隔板上。

进一步的,本发明的污水处理用晶体流体化系统,所述第一过渡腔内设置有第一输入管和第二输入管,所述第一输入管的一端通过管道与第一水泵的输出端连接,第一输入管的另一端与第一过渡腔连通,所述第二输入管的一端通过管道与第二水泵的输出端连接,第二输入管的另一端通过过渡管与第二过渡腔连通。

进一步的,本发明的污水处理用晶体流体化系统,所述混合器包括第二壳体,所述第二壳体内平行地设置有多块隔板,并且多块隔板间隔地设置在第二壳体的顶壁和第二壳体的底壁上,设置于第二壳体顶壁上的隔板其底端与第二壳体的底壁之间具有一定的间隙,设置于第二壳体底壁上的隔板其顶端与第二壳体的顶壁之间具有一定的间隙,所述第二壳体侧壁上设有污水输入口,所述污水输入口位于中间两块隔板之间,所述第二壳体的顶壁上设置有第一药剂输入管和第二药剂输入管,所述第一药剂输入管和第二药剂输入管分别位于污水输入口的左右两侧,所述第二壳体上还设置有回流水输入口,所述回流水输入口与所述反应腔连通,所述第一混合水输出口和第二混合水输出口分别位于第二壳体的侧壁上。

进一步的,本发明的污水处理用晶体流体化系统,所述混合器设置在反应腔的顶部,混合器的下方设置有斜板组件,所述斜板组件包括相互平行设置的多块平板,所述平板固定设置在壳体内。

进一步的,本发明的污水处理用晶体流体化系统,所述混合器与斜板组件之间设置有上挡板,所述上挡板的顶端固定设置在混合器的底端,上挡板的底端固定设置在斜板组件的顶端,所述斜板组件的底端还设置有下挡板,所述混合器、上挡板、斜板组件、下挡板与第一壳体的侧壁之间具有一定的间隙。

进一步的,本发明的污水处理用晶体流体化系统,所述反应腔的顶部设置由于所述污水输入口连通的污水输入管,所述壳体的侧壁上设置有与所述反应腔连通的清水输出口。

借由上述方案,本发明至少具有以下优点:本发明的污水处理用晶体流体化系统通过设置相互分隔的第一过渡腔、第二过渡腔,使得两股水流在混合前能够通过第一过渡腔和第二过渡腔蓄积一定的压力,并最终通过第一布水器和第二布水器在反应腔内喷射出来,由于第一布水器和第二布水器间隔布置,相邻的第一布水器和第二布水器之间喷出的高速水流能够充分混合,并且喷出的水流能够冲击位于反应腔底部的专用填料使其均匀分布在反应腔内,混合在污水中的双氧水和亚铁离子分别通过第一布水器和第二布水器均匀投加在反应腔中,两种药剂发生高级氧化反应并完成降解COD的过程。反应腔内的专用填料在水流的冲击下处于悬浮状态,从而实现对专用填料的流体化过程。反应中所产生的大部份三价铁以水合氧化铁的形态结晶附着在专用填料表面,是一项结合了同相化学氧化、异相化学氧化(H2O2/FeOOH)、催化氧化、流体化床结晶及FeOOH还原溶解等五项功能的新技术。通过以上的描述可知,双氧水、二价铁离子和污水三者能够同一时间充分混合,使得系统的催化效率非常高,而且·OH直接参与有机物反应,提升了系统的处理效率,大大提高了药剂的使用效率。同时相对于对传统芬顿工艺,约一半的亚铁离子在反应器内结晶,通过水和氧化铁的形式附着在专用填料上,减少了出水中三价铁离子的量,从而极大的减少了污泥量。并且三价铁离子的结晶作用,使得出水中三价铁离子变少,回调pH时耗碱大为减少,而且水和氧化铁晶体有催化作用,减少了后续亚铁离子的投加量。

本发明的流体化方法,包括以下步骤:

A:在反应腔的底部设置用于吸附三价铁离子的专用填料;

B:将混有亚铁离子的污水经混合器的第一混合输出口输出至第一水泵,同时将混有双氧水的污水经混合器的第二混合输出口输出至第二水泵;

C:第一水泵将输入至第一水泵的混有亚铁离子的污水经第一输入管输出至第一过渡腔,同时第二水泵将输入至第二水泵的混有双氧水的污水输出至第二过渡腔;

D:输入至第一过渡腔内的混有亚铁离子的污水经第一布水器输出至反应腔,同时输入至第二过渡腔内的混有双氧水的污水经第二布水器输出至反应腔,输入至反应腔内的混有亚铁离子的污水和混有双氧水的污水冲击位于反应腔底部的专用填料,使得反应腔内的专用填料处于悬浮状态。

借由上述方案,本发明的流体化方法至少有以下优点:本发明的流体化方法利用污水上升流速来控制晶体悬浮在第一壳体中,使得反应中所产生的大部份三价铁以水合氧化铁的形态附着在专用填料表面形成结晶体,从而减少了出水中污泥的含量。流化程度和强弱决定了化学反应的效率和程度。保证晶体流体化核心技术是控制第一壳体内部上升水流的流速,其流速一般大于50米/h晶体就可以流化起来。流化程度越大晶体间距离越大,处理不同的污水需要不同的流化程度也即是需要不同的流速。流化速度对于去除效率影响很大,不同的水质需要实验确定不同的流化速度。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施。