申请日2017.03.22

公开(公告)日2017.11.03

IPC分类号C02F9/14; C02F103/34

摘要

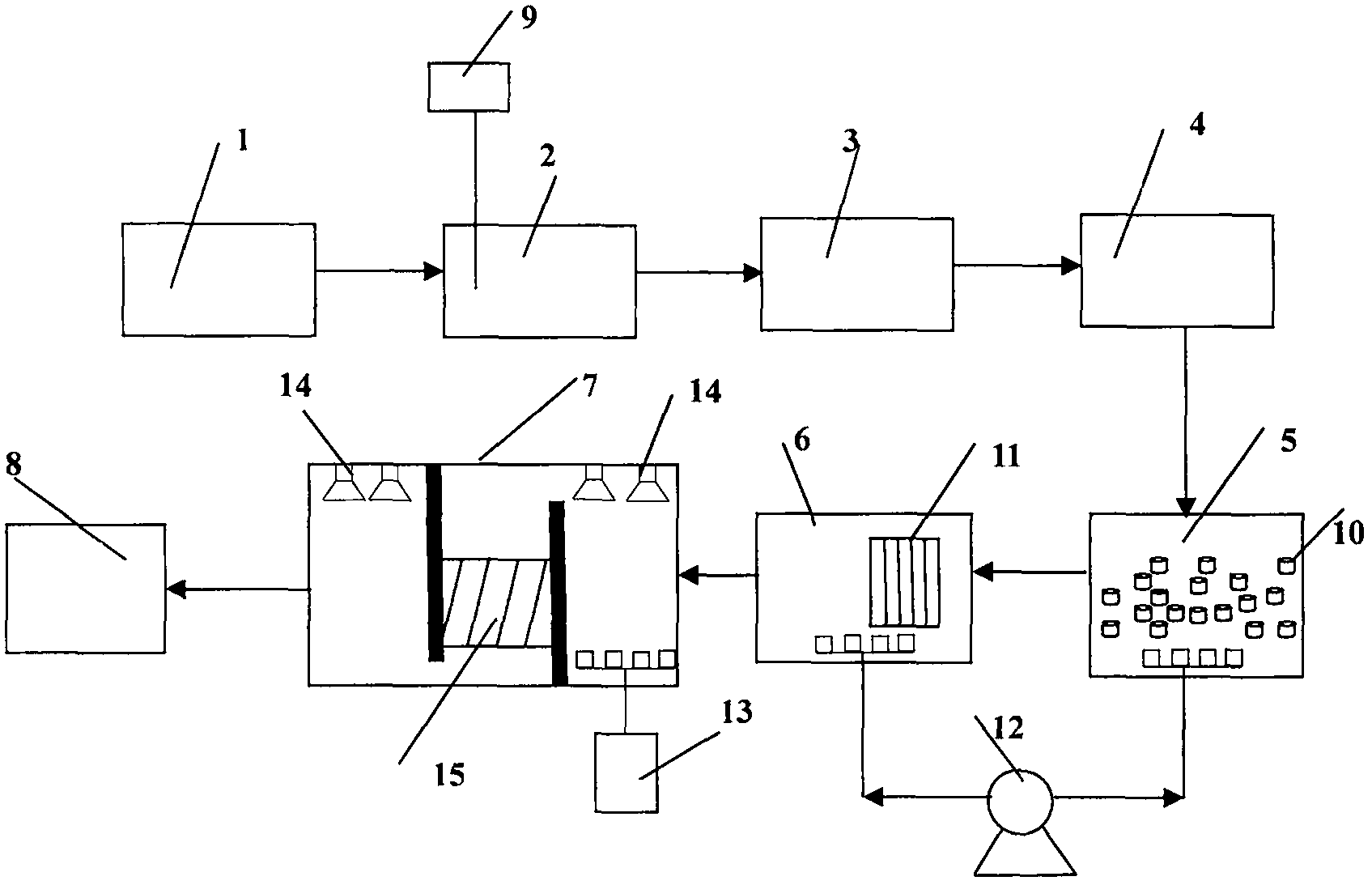

本实用新型涉及一种焦化废水处理装置,具体包括顺次连接的调节池,混凝沉淀池,高效气浮反应器,水解酸化池,移动床生物膜反应池,膜生物反应器,吸附‑催化氧化池,出水池;所述吸附‑催化氧化池由隔板分为三个反应区,在第一净水区内通入臭氧,第二净水区内设有活性炭填料,第一净水区和第三净水区内均设有纳米光催化器。该处理装置具备结构简单高效、便于操作、出水水质好,处理成本低且处理效率高等优点。

权利要求书

1.一种焦化废水处理装置,其特征在于,包括顺次连接的调节池,混凝沉淀池,高效气浮反应器,水解酸化池,移动床生物膜反应池,膜生物反应器,吸附-催化氧化池,出水池,所述混凝沉淀池连接有混凝药剂加药装置,混凝区设有搅拌设备;所述移动床生物膜反应池填充有生物活性填料,底部设有微孔曝气盘曝气,顶部采用射流曝气,所述移动床生物膜反应池的出水口处设有出水格栅;所述吸附-催化氧化池由隔板分为三个反应区,在第一净水区内通入臭氧,第二净水区内设有活性炭填料,第一净水区和第三净水区内均设有纳米光催化器。

2.根据权利要求1所述的一种焦化废水处理装置,其特征在于,所述的生物活性填料采用聚乙烯制成的中空圆柱状填料,生物活性填料的表面具有生物膜层,生物活性填料的投加量为MBBR容积的20-40%。

3.根据权利要求2所述的一种焦化废水处理装置,其特征在于,所述的膜生物反应器中的膜组件为中空纤维膜组件,膜材质为PVDF,膜孔径为0.05μm。

4.根据权利要求3所述的一种焦化废水处理装置,其特征在于,所述移动床生物膜反应池和膜生物反应器共用一台风机用于曝气。

5.根据权利要求1所述的一种焦化废水处理装置,其特征在于,所述混凝药剂加药装置中装入聚合硫酸铁。

说明书

一种焦化废水处理装置

技术领域

本实用新型涉及一种焦化废水处理装置,属于水处理技术领域。

背景技术

焦化废水是来源于焦化厂炼焦过程中各环节废水的统称,主要包括煤热解干馏阶段、荒煤气回收净化阶段和化产品回收精制阶段。废水主要排放源有:①煤高温裂解和荒煤气冷却产生的剩余氨水废液:此为焦化厂废水主要排放源,占全厂废水排放量的一半以上。该污水水质复杂,含酚质量浓度为600~1200mg/L,化学需氧量(COD)约3000mg/L,含NH3质量浓度为200~300mg/L;②煤气终冷循环排污水:在进行煤气的最终冷却时,煤气中一定数量的酚、氰化物、硫化物等进入冷却水中,终冷循环水部分须用新水更换,从而排出一定量含酚、氰化物的污水,并有少量硫化物;③化工产品分离水:在化工产品粗、精制加工过程中的冷凝水和化工产品沉降分离产物,以及各种储槽定期排出的污水;④化工生产车间跑、冒、滴、漏产生的污水。焦化废水中组分多且复杂,含有大量的芳香类高浓度难降解的有机污染物和硫、氮、磷等无机盐污染物,这些污染物的浓度和色度较高、毒性极大,不仅严重污染环境,还对人类健康和动植物生长造成巨大危害。

我国是世界焦炭生产大国,焦炭产量占世界焦炭总产量的36%左右。“十二五”期间,全国焦炭消费量已到4.2~4.5亿吨,其中半焦和铸造焦需求,年均增长约2%~3%。中国目前有300余家焦化厂,焦化废水的有效处理问题已经制约了产业的发展。2012年06月,环境保护部发布了《炼焦化学工业污染物排放标准》(GB16171-2012),该标准不仅对焦化废水中各主要污染物提出了更加严格的排放要求,而且增加了总氮、苯、多环芳烃和苯并芘(BaP)等硬性指标,同时对单位产品排水量做了更加严格的要求。而我国大多数焦化厂的排水指标没有完全达到国家要求,因此,焦化废水处理技术的研究与发展迫在眉睫。

焦化废水中含有大量的有毒物(氰化物)和致癌物(酚类),焦化废水达标处理是业内公认的难题,至今尚未有一套行之有效的标准工艺。将其处理过程分为“前处理、生物处理、深度处理”三个工艺段,描述国内目前处理技术现状和水平如下:

(1)前处理:焦化废水在废水站内的前处理包括重力隔油、均质均量、气浮除油等设施。当废水中含高浓度氰化物时需在前处理中采用铁盐沉淀法去除。气浮通常采用三相涡流混合器凹气浮或溶气气浮。

(2)生物处理:生物处理包括反硝化、硝化、COD降解、脱氰等功能,工艺形式包括A/O、A/A/O、O/A/O等。生物强化处理技术有投加特效菌种、投加生物酶、安装特殊生物填料、或采用膜生物反应器技术(MBR)等。

(3)深度处理:最常见的是投加特效药剂、高级化学氧化和膜分离技术。特效药剂包括混凝、絮凝、氧化、吸附等一种或多种功能。高级化学氧化以Fenton和臭氧催化氧化最为常见。膜技术一般采用纳滤或反渗透。此外,深度处理也有采用电絮凝、电解氧化等电化学技术。

国内目前所采用的生化处理工艺出水总氮在50~100mg/L,并不能实现总氮≤20mg/L的达标排放。一些企业针对这一情况,将原有工艺改造成两级A/O工艺,强化生化段的脱氮功能,以实现总氮的达标排放。但是,两级A/O均采用传统的活性污泥法,由于焦化废水中有毒有害物质含量较高,且进水水质存在较大波动,会对生化处理段造成较大的冲击,影响生化段的处理效果,在污染物浓度较高时,生化段出水总氮不能达标排放。此外,二级A池进水可生化COD很低,需投加补充碳源,碳源的投加费用在5元/吨水以上,大大提高了生化段的运行成本。

实用新型内容

本实用新型的目的是为了克服现有焦化废水处理系统的不足,提供一种结构简单高效、便于操作、出水水质好,处理成本低且处理效率高的焦化废水处理装置。

本实用新型是通过以下技术措施实现的:焦化废水处理装置包括顺次连接的调节池,混凝沉淀池,高效气浮反应器,水解酸化池,移动床生物膜反应池,膜生物反应器,吸附-催化氧化池,出水池。

其中,所述混凝沉淀池连接有混凝药剂加药装置,混凝区设有搅拌设备;所述移动床生物膜反应池填充有生物活性填料,底部设有微孔曝气盘曝气,顶部采用射流曝气,所述移动床生物膜反应池的出水口处设有出水格栅;所述吸附-催化氧化池由隔板分为三个反应区,在第一净水区内通入臭氧,第二净水区内设有活性炭填料,第一净水区和第三净水区内均设有纳米光催化器。

进一步地,所述的生物活性填料采用聚乙烯制成的中空圆柱状填料,生物活性填料的表面具有生物膜层,生物活性填料的投加量为MBBR容积的20-40%。

所述的膜生物反应器中的膜组件为中空纤维膜组件,膜材质为PVDF,膜孔径为0.05μm。移动床生物膜反应池和膜生物反应器共用一台风机用于曝气,能节约动力能耗。

所述混凝药剂加药装置中装入聚合硫酸铁,加入铁盐絮凝剂能加快废水中的氰化物的去除。

本实用新型与现有技术相比,其具有以下优点:

利用本装置处理焦化废水时,基于移动床生物膜反应池停留时间缩短,污泥产率远远小于普通活性污泥法,且所占用的空间小,可根据场地的情况选择不同的池型,反应池能处理与普通氧化池相同的负荷但只需要占用20%的空间;操作管理简单,可以不需要活性污泥回流或循环反冲洗,且填料处于流化状态,不会造成堵塞,生物易恢复活力,使处理效果更加稳定。另外,MBR出水后进入深度处理单元,进一步去除COD,以满足COD≤80mg/L的达标排放要求。因而,该装置整体具备了结构合理,设计科学,处理效率高,出水水质好等优点。