申请日2017.02.23

公开(公告)日2017.06.20

IPC分类号C02F9/14; C02F101/16

摘要

本发明涉及一种脱除炼油废水总氮的方法。其技术方案是:先将预处理后的炼油废水引入曝气池(4)中,所述曝气池(4)的活性污泥浓度为2000~3500mg/L、溶解氧浓度为1.5~3.5mg/L和温度为20~35℃。再向所述曝气池(4)中投加粉末活性炭或沸石粉末、烷烃降解菌和好氧反硝化菌,所述粉末活性炭或沸石粉末、烷烃降解菌和好氧反硝化菌的投加量依次为所述曝气池(4)有效容积的0.1~0.5vol%、0.1~0.4vol%和0.1~0.4vol%,所述预处理后的炼油废水在曝气池(4)中的水力停留40~48h;所述曝气池(4)出水在沉淀池(6)中的水力停留1.5~2h。本发明具有工艺简单、废水中的氨氮能在好氧环境下实现同步硝化和反硝化、总氮脱除效果好、基建投资少、运行成本低和管理方便的特点。

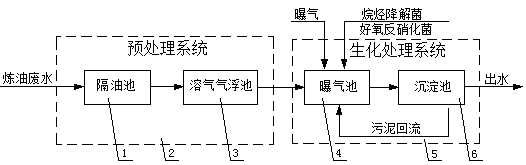

权利要求书

1.一种脱除炼油废水总氮的方法,其特征在于先将预处理后的炼油废水引入脱除炼油废水总氮系统的曝气池(4)中,所述曝气池(4)的活性污泥浓度为2000~3500mg/L、溶解氧浓度为1.5~3.5mg/L和温度为20~35℃;再向所述曝气池(4)中投加粉末活性炭或沸石粉末、烷烃降解菌和好氧反硝化菌,所述预处理后的炼油废水在脱除炼油废水总氮系统的曝气池(4)中的水力停留时间为40~48h;所述曝气池(4)出水在脱除炼油废水总氮系统的沉淀池(6)中的水力停留时间为1.5~2h;

所述粉末活性炭或沸石粉末的投加量为所述曝气池(4)有效容积的0.1~0.5vol%的,所述烷烃降解菌为所述曝气池(4)有效容积的0.1~0.4vol%,所述好氧反硝化菌的投加量为所述曝气池(4)有效容积的0.1~0.4vol%。

2.如权利要求1所述的脱除炼油废水总氮的方法,其特征在于所述炼油废水中COD为500~1250mg/L,NH3-N为25~75mg/L,TN为35~85mg/L。

3.如权利要求1所述的脱除炼油废水总氮的方法,其特征在于所述烷烃降解菌(Tsukamurella sp.C20)于2012年3月20日保藏于中国典型培养物保藏中心,保藏编号为CCTCC NO:M2012089。

4.如权利要求1所述的脱除炼油废水总氮的方法,其特征在于所述好氧反硝化菌(Pseudomonas sp.YJB-007)于2016年11月17日保藏于中国典型培养物保藏中心,保藏编号为CCTCC NO:M2016643。

5.如权利要求1所述的脱除炼油废水总氮的方法,其特征在于所述脱除炼油废水总氮系统由预处理系统(2)和生化处理系统(5)组成;所述预处理系统(2)由隔油池(1)和溶气气浮池(3)相通构成,所述生化处理系统(5)由曝气池(4)和沉淀池(6)相通构成;预处理系统(2)的溶气气浮池(3)和生化处理系统(5)的曝气池(4)相通。

6.如权利要求5所述的脱除炼油废水总氮的方法,其特征在于所述隔油池(1)为平流式隔油池或为斜板斜管式隔油池。

说明书

一种脱除炼油废水总氮的方法

技术领域

本发明属于生物法脱氮技术领域。具体涉及一种脱除炼油废水总氮的方法。

背景技术

原油在直接蒸馏、裂化、精制及化学品生产过程中,会产生大量的炼油废水,因炼制和生产工艺及所加工原油的来源不同,废水的成分复杂多变,处理难度较大,主要的污染物有石油类、烃类、酚类、杂环类等多种有机物,此外还含有硫化物和氨氮等无机物。

根据炼油废水的水质特点,炼油废水的处理工艺一般为除油、生化和深度处理。由于炼油废水中含有对生化有抑制作用的油类,所以一般设置隔油池,先除去粒径较大的浮油,然后通过气浮工艺除去其中含的乳化油;设置A/O生化装置脱除废水中大量的有机物和氨氮;生化后的炼油废水再通过高级氧化或超滤膜处理等工艺,进一步脱除废水残留的有机污染物。

近年来,本领域技术人员针对炼油废水开展了一些研究,并取得了部分研究成果。如“一种处理炼油废水的方法”(CN103373796A),该方法对炼油废水首先进行隔油、气浮处理,之后设置了一级生化接触氧化单元,然后进入二级和三级生化活性污泥处理单元,好氧的三级生化活性污泥单元出流液回流进入二级生化活性污泥单元,该方法的实质还是一个改进的A/O工艺,其优点是对炼油废水中氨氮的去除效果有一定程度的提高,但处理工艺繁杂,且总氮的脱除效果欠佳;又如“一种炼油废水高浓度污水处理工艺”CN104743748A,该工艺由预处理、生化处理和深度处理组成,预处理包括隔油和二级气浮,生化处理采用水解酸化和A/O工艺,深度处理采用曝气生物滤池,该工艺的实质也是一个改进的A/O工艺,其优点是对炼油废水中有机物的去除效果有一定程度的提高,但处理工艺过程过于繁杂,且总氮的脱除效果欠佳。

目前炼油废水处理存在的最大问题是生化工艺复杂,废水中总氮的脱除率低,总氮难以达到日趋严格的环保要求。

发明内容

本发明旨在于克服现有的技术缺陷,目的是提供一种工艺简单、总氮脱除效果好、运行成本低和管理方便的脱除炼油废水总氮的方法。

为实现上述目的,本发明采用的技术方案是:先将预处理后的炼油废水引入脱除炼油废水总氮系统的曝气池中,所述曝气池的活性污泥浓度为2000~3500mg/L、溶解氧浓度为1.5~3.5mg/L和温度为20~35℃;再向所述曝气池中投加粉末活性炭或沸石粉末、烷烃降解菌和好氧反硝化菌,所述预处理后的炼油废水在脱除炼油废水总氮系统的曝气池中的水力停留时间为40~48h。所述曝气池出水在脱除炼油废水总氮系统的沉淀池中的水力停留时间为1.5~2h。

所述粉末活性炭或沸石粉末的投加量为所述曝气池有效容积的0.1~0.5vol%的,所述烷烃降解菌为所述曝气池有效容积的0.1~0.4vol%,所述好氧反硝化菌的投加量为所述曝气池有效容积的0.1~0.4vol%。

所述炼油废水中COD为500~1250mg/L,NH3-N为25~75mg/L,TN为35~85mg/L。

所述烷烃降解菌(Tsukamurella sp.C20)于2012年3月20日保藏于中国典型培养物保藏中心,保藏编号为CCTCC NO:M2012089。

所述好氧反硝化菌(Pseudomonas sp.YJB-007)于2016年11月17日保藏于中国典型培养物保藏中心,保藏编号为CCTCC NO:M2016643。

所述脱除炼油废水总氮系统由预处理系统和生化处理系统组成。所述预处理系统由隔油池和溶气气浮池相通构成;所述生化处理系统由曝气池和沉淀池相通构成。预处理系统的溶气气浮池和生化处理系统的曝气池相通。

所述隔油池为平流式隔油池或为斜板斜管式隔油池。

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

(1)本发明涉及的脱除炼油废水总氮的方法,在生物曝气池中投加烷烃降解菌(Tsukamurella sp.C20),消除了废水中油类和烃类等污染物对投加的好氧反硝化菌(Pseudomonas sp.YJB-007)的抑制作用,实现了废水中氨氮在好氧环境条件下的同步硝化反硝化,总氮脱除效果好。

(2)本发明涉及的脱除炼油废水总氮的方法,通过烷烃降解菌(Tsukamurellasp.C20)和好氧反硝化菌(Pseudomonas sp.YJB-007)的共同作用,仅需要一个生物曝气池即可完成炼油废水中总氮的脱除,彻底改变了炼油废水脱氮一般采用废水先缺氧后好氧(即A/O工艺)的传统做法,只需要一个好氧池,省去一个缺氧池,能在好氧环境下实现同步硝化和反硝化,不仅可以节省大量的基建投资和运行成本,而且还因微生物在同一好氧环境中生长,工艺简单和管理更为方便。

按本发明的工艺条件运行,所述炼油废水经处理后,出水中的COD降至50~68 mg/L,NH3-N降至2.1~5.9mg/L,TN为3.5~7.5mg/L。

因此,本发明具有工艺简单、废水中的氨氮能在好氧环境下实现同步硝化和反硝化、总氮脱除效果好、基建投资少、运行成本低和管理方便的特点。