申请日2017.03.22

公开(公告)日2017.06.23

IPC分类号C02F9/14

摘要

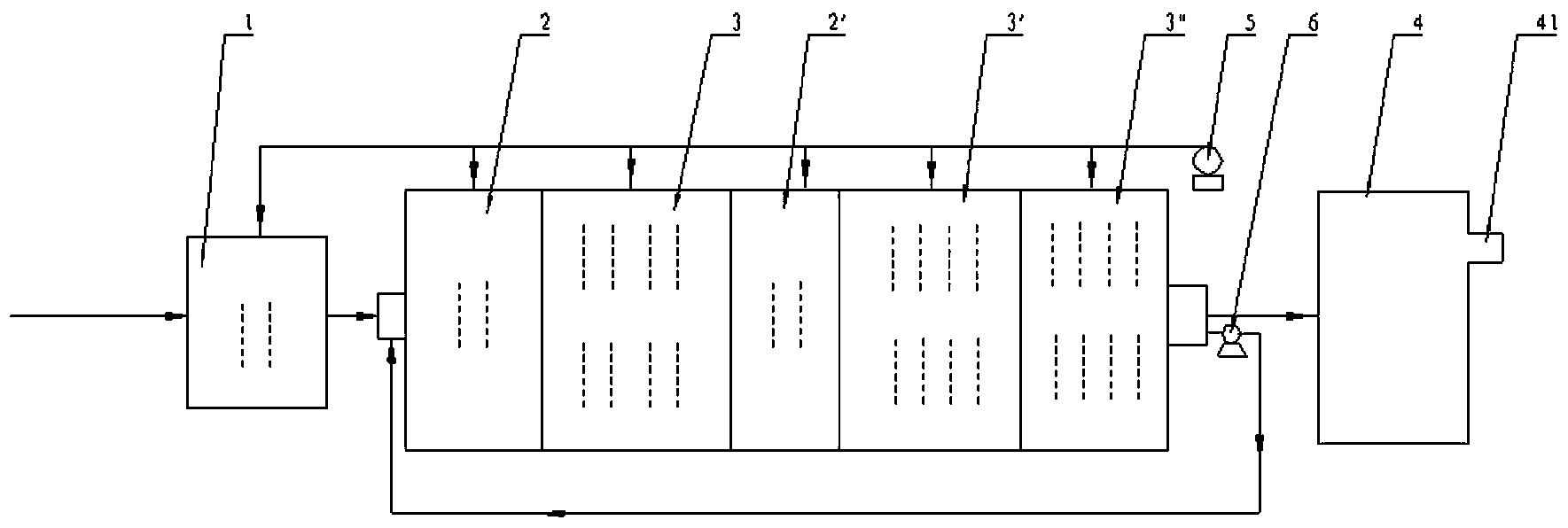

本发明公开了一种专用于工业污水的高效低耗脱氮处理方法,通过配水池、第一缺氧池、第一好氧池、第二缺氧池、第三好氧池和沉淀池的合理设计应用,并通过压缩空气进行充分混合搅拌,进一步提高脱氮效果;同时,结合同步硝化反硝化和短程硝化反硝化的技术特点,提高脱氮效果;选用粉末活性炭作为微生物载体,将传统硝化反硝化两段工艺缩为一体,实现节能降耗、降低运行成本和投资成本,实现高效工艺。经本发明处理后的污水总氮量降为20mg/L以下,大大改善污水的含氮量。

权利要求书

1.一种专用于工业污水的高效低耗脱氮处理方法,包括以下步骤:

a将经预处理后的工业污水输入配水池(1),停留10分钟,先后向配水池(1)投加以下物质:按进水水量的30mg/L比例投加粉末活性炭;按进水水量5-10mg/L的比例投加Na3PO4药剂;再投加NaOH容液,调节进水pH值在7.0-7.8之间;同时,向配水池(1)内供入0.05MPa的压缩空气,使配水池(1)处于曝气搅拌状态;

b污水自配水池(1)流出,进入第一缺氧池(2),污水停留时间2小时,向第一缺氧池(2)内供入0.05MPa的压缩空气,进行曝气搅拌,使溶解氧DO指标处于0.2-0.6mg/L范围;

c污水自第一缺氧池(2)流出,进入第一好氧池(3)中,向第一好氧池(3)供入0.05MPa的压缩空气,进行微孔曝气方式充氧3小时,使溶解氧DO指标处于0.5-1.0mg/L范围;

d污水自第一好氧池(3)流出,进入第二缺氧池(2’)中,污水停留1小时;向第二缺氧池(2’) 先后投加甲醇和Na2CO3,并供入0.05MPa的压缩空气,池内采用曝气搅拌方式充氧,溶解氧DO指标处于0.2~0.6mg/L范围;投加甲醇的投加量根据进水水质水量计算:投加量=Q水量(11·CTN-0.7CCOD)·10-6;投加Na2CO3使第二缺氧池(2’)中污水的pH值为7.5~7.8范围;

e污水自第二缺氧池(2’)流出,进入第二好氧池(3’)中,停留时间4小时,污泥浓度控制在7-9g/L,向第二好氧池(3’)内供入0.05MPa的压缩空气,采用微孔曝气方式充氧,使污水的溶解氧DO指标处于1.5~2.0mg/L范围;

f污水自第二好氧池(3’)流出,进入第三好氧池(3”),停留时间3小时, 污泥浓度控制在7~9g/L;向第三好氧池(3”)内供入0.05MPa的压缩空气,采用微孔曝气方式充氧,溶解氧控制为2.0mg/L左右;开启与第三好氧池(3”)末端相连的混合液回流泵(6),通过混合液回流泵(6)将泥水混合液抽回到第一缺氧池(2)的进口段,硝化液回流比控制在300-500%,再次进行上述各步骤的处理;

g第三好氧池(3”)中未回流的污水自流进入沉淀池(4)中,停留时间2小时,通过重力作用,污水分层为泥层和水层,泥层自沉淀池(4)的底部排出,水层由沉淀池(4)的出口(41)自流至排出系统,进入下道污水处理工序。

2.根据权利要求1所述的专用于工业污水的高效低耗脱氮处理方法,其特征在于:所述的g步中的沉淀池(4)采用幅流式或斜板式。

说明书

专用于工业污水的高效低耗脱氮处理方法

技术领域

本发明涉及一种工业污水的处理方法,具体涉及一种专用于工业污水的高效低耗脱氮处理方法。

背景技术

我国是一个水资源贫乏的国家,人均水资源占有量仅为世界平均水平的1/4。为了解决水资源短缺的问题,污水的达标排放和再生回用工作日益受到重视。污水排入自然水体,常会导致蓝藻爆发、水体污染问题;另一方面,污水的再生利用一般采用传统的污水二级生物处理技术,氮磷去除能力低,氮磷含量较高的再生污水回用于城市水体、工业冷却水、工业生产用水或者市政杂用水时将造成危害。因此,当前的污水处理技术,对于达标排放或者污水回用工作,必须对氮磷进行严格控制,开发并应用高效的脱氮技术,已显得意义重大。目前,因工业污水中的污染物成分复杂、人工聚合物较多,虽经生化处理,但大部分工业污水处理厂排放的污水总氮指标仍在60mg/L以上,达不到国家要求污水总氮排放的要求,已经成为严重制约我国社会经济持续发展、危害环境生态、影响人民生活和身体健康的突出问题,迫切需要加以解决。

发明内容

本发明所的目的在于提供一种成本低、脱氮功能高的专用于工业污水的高效低耗脱氮处理方法,该处理方法能将工业污水中的氮浓度大大降低,满足污水排放要求,且运行可靠、能耗低。

为达到上述目的,本发明的专用于工业污水的高效低耗脱氮处理方法,包括以下步骤:

a将经预处理后的工业污水输入配水池,停留10分钟,先后向配水池投加以下物质:按进水水量的30mg/L比例投加粉末活性炭;按进水水量5-10mg/L的比例投加Na3PO4药剂;再投加NaOH容液,调节进水pH值在7.0-7.8之间;同时,向配水池内供入0.05MPa的压缩空气,使配水池处于曝气搅拌状态;

b污水自配水池流出,进入第一缺氧池,污水停留时间2小时,向第一缺氧池内供入0.05MPa的压缩空气,进行曝气搅拌,使溶解氧DO指标处于0.2-0.6mg/L范围;

c污水自第一缺氧池流出,进入第一好氧池中,向第一好氧池供入0.05MPa的压缩空气,进行微孔曝气方式充氧3小时,使溶解氧DO指标处于0.5-1.0mg/L范围;

d污水自第一好氧池流出,进入第二缺氧池中,污水停留1小时;向第二缺氧池先后投加甲醇和Na2CO3,并供入0.05MPa的压缩空气,池内采用曝气搅拌方式充氧,溶解氧DO指标处于0.2~0.6mg/L范围;投加甲醇的投加量根据进水水质水量计算:投加量=Q水量(11·CTN-0.7CCOD)·10-6;投加Na2CO3使第二缺氧池中污水的pH值为7.5~7.8范围;

e污水自第二缺氧池流出,进入第二好氧池中,停留时间4小时,污泥浓度控制在7-9g/L,向第二好氧池内供入0.05MPa的压缩空气,采用微孔曝气方式充氧,使污水的溶解氧DO指标处于1.5~2.0mg/L范围;

f污水自第二好氧池流出,进入第三好氧池,停留时间3小时,污泥浓度控制在7~9g/L;向第三好氧池内供入0.05MPa的压缩空气,采用微孔曝气方式充氧,溶解氧控制为2.0mg/L左右;开启与第三好氧池末端相连的混合液回流泵,通过混合液回流泵将泥水混合液抽回到第一缺氧池的进口段,硝化液回流比控制在300-500%,再次进行上述各步骤的处理;

g第三好氧池中未回流的污水自流进入沉淀池中,停留时间2小时,通过重力作用,污水分层为泥层和水层,泥层自沉淀池的底部排出,水层由沉淀池的出口自流至排出系统,进入下道污水处理工序。

所述的g步中的沉淀池采用幅流式或斜板式。

采用上述技术方案后,通过配水池、第一缺氧池、第一好氧池、第二缺氧池、第三好氧池和沉淀池的合理设计应用,并通过压缩空气进行充分混合搅拌,进一步提高脱氮效果;结合同步硝化反硝化和短程硝化反硝化的技术特点,提高脱氮效果;选用粉末活性炭作为微生物载体,将传统硝化反硝化两段工艺缩为一体,实现节能降耗、降低运行成本和投资成本,实现高效工艺。经本发明处理后的污水总氮量降为20mg/L以下,大大改善污水的含氮量。