申请日2017.02.27

公开(公告)日2017.05.31

IPC分类号B01D29/60; B01D29/68; B01D29/88; B01D29/11

摘要

本发明涉及一种能够自行对滤芯组件进行清洗的污水处理机,其包括机架、滤筒、滤芯组件、水泵和污水进管、位于滤筒下方且通过排污管与滤筒相连通的回收桶、排水管、对滤芯组件进行在线反气洗的清洗系统、用于监控滤芯组件使用状态的监控系统、以及控制系统,其中由监控系统将得到的信息反馈至控制系统,再由控制系统评估并对水泵和清洗系统下达指令,水泵停止供水,滤芯组件的出水口闭合,清洗系统对滤芯组件进行清洗,同时污物自排污管排向回收桶。本发明能够根据使用需求,自行启动清洗系统,对滤芯组件进行清洗并排污,同时还能够自动化且循环的进行过滤、清洗、排污一整套流程,整个处理期间无需人工操作,效率高,成本低。

权利要求书

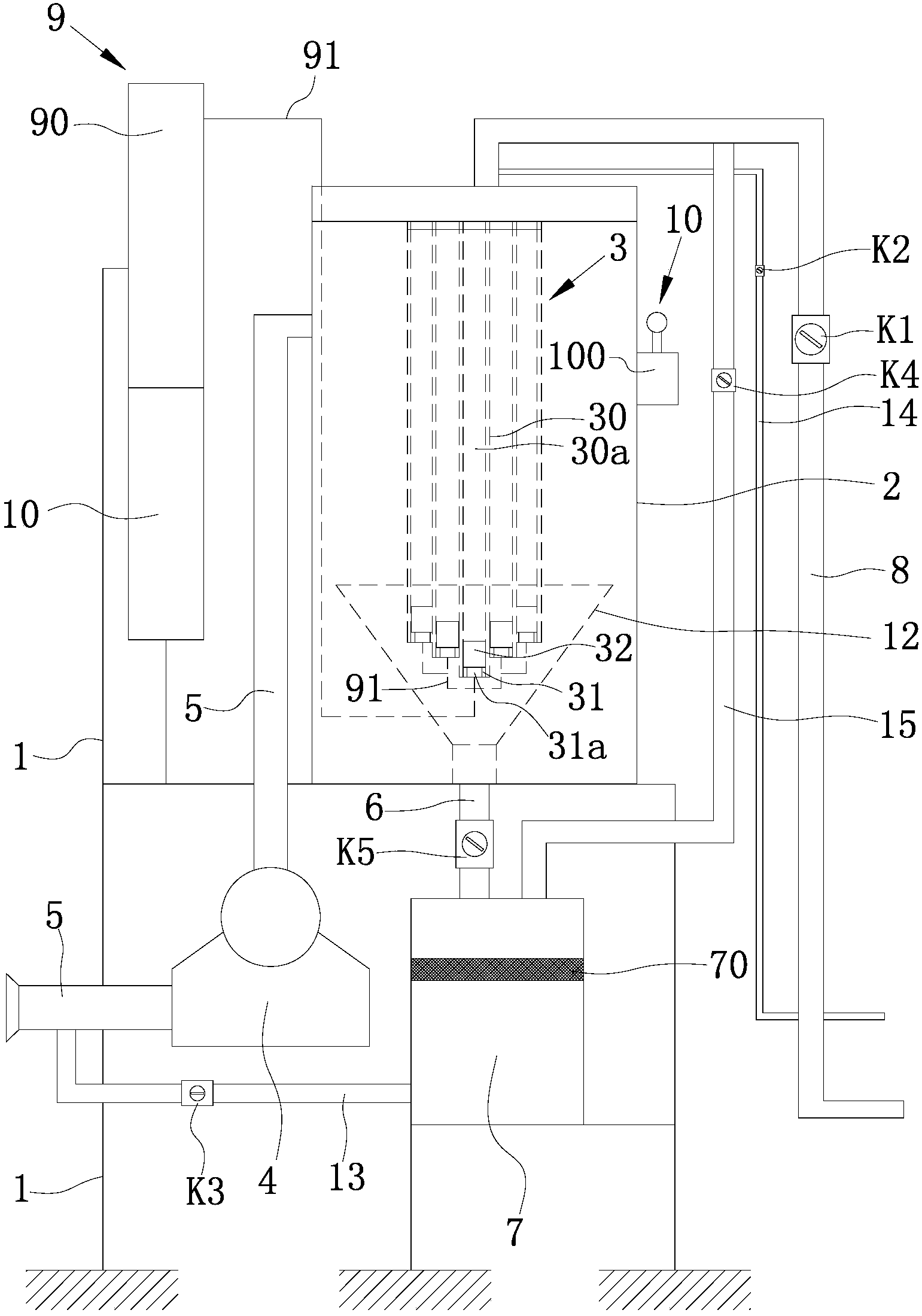

1.一种能够自行对滤芯组件进行清洗的污水处理机,其包括机架、位于机架上的滤筒、位于所述滤筒内的滤芯组件、用于将污水泵入所述滤筒内的水泵和污水进管、位于所述滤筒下方且通过排污管与所述滤筒相连通的回收桶、与所述的滤芯组件出水口相连通的排水管,其特征在于:所述的污水处理机还包括对所述的滤芯组件进行在线反气洗的清洗系统、用于监控所述滤芯组件使用状态的监控系统、以及控制系统,其中由所述的监控系统将得到的信息反馈至所述控制系统,再由所述的控制系统评估并对所述水泵和清洗系统下达指令,所述的水泵停止供水,所述滤芯组件的出水口闭合,所述的清洗系统对所述滤芯组件进行清洗,同时污物自所述排污管排向所述的回收桶。

2.根据权利要求1所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:所述的监控系统包括设置在所述滤筒上用于检测位于所述滤筒内污水压力的压力检测仪器,其中所述的压力检测仪器设有额定值,当所述滤筒内污水压力超出所述的额定值时,所述的控制系统停止所述水泵供水,并启动所述清洗系统工作。

3.根据权利要求1所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:所述的监控系统包括时间计时器,其中所述时间计时器设有额定值,

当所述的水泵工作时,所述的时间计时器开始倒计时,当所述的时间计时器显示为零时,所述的控制系统停止所述水泵供水,并启动所述清洗系统工作。

4.根据权利要求1所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:所述的滤芯组件包括沿着所述的滤筒高度方向设置的多根滤芯,其中每根滤芯的内部中空设置,且在每根所述滤芯的下端部设有封头,出水口位于所述滤芯的顶部。

5.根据权利要求4所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:在每根所述滤芯内部的中空腔内设有止阀珠,所述的止阀珠在自重的作用下将所述的封头所在端部堵塞。

6.根据权利要求5所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:在所述的封头上设有相连通的进气通道和气嘴,所述的清洗系统包括由所述控制系统操控的供气单元、用于将所述供气单元与所述气嘴相连通的气管,当清洗时,所述阀芯的出水口闭合,气体自所述封头的进气通道进入所述中空腔内并顶推着所述的止阀珠向上运动,在所述止阀珠的挤压下,位于所述中空腔内的水沿着所述滤芯的侧壁瞬间向外扩散,实现每根滤芯侧壁的清洗。

7.根据权利要求6所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:所述的供气单元间隔供气设置,当所述止阀珠抵触在所述滤芯的出水口时,所述的供气单元停止供气,所述的止阀珠在自重的作用下落回原位,位于所述滤芯外壁的污水滤向所述的中空腔,所述的供气单元再次供气,如此反复操作以使得所述滤芯恢复膜通量。

8.根据权利要求4所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:多根所述滤芯的上端部齐平设置,下端部形成以中部的所述滤芯为中心自上而下外径逐渐变小的锥台,且在所述锥台的底部设有锥形下料斗,所述排污管的一端部与所述锥形下料斗的出料口相连通、另一端部与所述回收桶相连通。

9.根据权利要求1或8所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:在所述的回收桶内还设有滤网组件,所述污水处理机还包括用于将所述回收桶内滤液与所述污水进管相连通的回收管。

10.根据权利要求9所述的能够自行对滤芯组件进行清洗的污水处理机,其特征在于:所述的处理机还包括与所述滤芯组件出水口相连通的浓缩出水管;用于将所述的排水管与所述回收桶相连通的循环水管;以及分别设置在所述排水管、所述浓缩出水管、所述循环水管、所述回收管、所述排污管上的电磁阀,其中所述的电磁阀与所述控制系统相连通,由所述的控制系统控制所述的电磁阀开启或闭合,以实现过滤、排污、及回收排污水。

说明书

能够自行对滤芯组件进行清洗的污水处理机

技术领域

本发明属于污水处理设备领域,具体涉及一种能够自行对滤芯组件进行清洗的污水处理机。

背景技术

众所周知,污水处理机主要是通过滤芯组件将污水中颗粒和有害杂质与水分离,使得分离后的水能够满足继续使用的要求,因此,滤芯组件显得十分的重要。

而现有的大部分滤芯组件,都是从机器设备出水的效率和效果上来分析,一旦低于生产要求,说明滤芯组件外周被堵塞了,然后,停下机器设备,并将滤芯组件拆除下来后,进行更换或进行清洗。

显然,上述的机器设备存在以下明显的不足:

1)、无法在线清洗,造成机器设备反复停机和启动,不仅影响了实际工作效率,而且大大降低了机器设备的使用寿命。

2)、滤芯组件的更换也十分的不便,不仅增加操作者工作强度,而且明显增加了污水处理的成本,简言之,既费人,又费力,而且还费时间。

发明内容

为了克服现有技术的缺陷,本发明的目的是提供一种改进的能够自行对滤芯组件进行清洗的污水处理机。其能够根据使用需求,自行启动清洗系统,对滤芯组件进行清洗并排污,同时还能够自动化且循环的进行过滤、清洗、排污一整套流程,整个处理期间无需人工操作,效率高,成本低。

为达到上述目的,本发明提供一种能够自行对滤芯组件进行清洗的污水处理机,其包括机架、位于机架上的滤筒、位于滤筒内的滤芯组件、用于将污水泵入滤筒内的水泵和污水进管、位于滤筒下方且通过排污管与滤筒相连通的回收桶、与滤芯组件出水口相连通的排水管、对滤芯组件进行在线反气洗的清洗系统、用于监控滤芯组件使用状态的监控系统、以及控制系统,其中由监控系统将得到的信息反馈至控制系统,再由控制系统评估并对水泵和清洗系统下达指令,水泵停止供水,滤芯组件的出水口闭合,清洗系统对滤芯组件进行清洗,同时污物自排污管排向回收桶。

优选地,监控系统包括设置在滤筒上用于检测位于滤筒内污水压力的压力检测仪器,其中压力检测仪器设有额定值,当滤筒内污水压力超出额定值时,控制系统停止水泵供水,并启动清洗系统工作。简言之,根据水的压力,判定滤芯组件的膜通量,然后由膜通量可直接体现出滤芯组件是否需要清理,从而自动启动清洗系统。

或者,监控系统包括时间计时器,其中时间计时器设有额定值,当水泵工作时,时间计时器开始倒计时,当时间计时器显示为零时,控制系统停止水泵供水,并启动清洗系统工作。简言之,定期自动清洗滤芯组件。

根据本发明的一个具体实施和优选方面,滤芯组件包括沿着滤筒高度方向设置的多根滤芯,其中每根滤芯的内部中空设置,且在每根滤芯的下端部设有封头,出水口位于滤芯的顶部。

优选地,在每根滤芯内部的中空腔内设有止阀珠,该止阀珠在自重的作用下将封头所在端部堵塞。

具体的,止阀珠能够沿着中空腔的长度方向上下移动地设置在中空腔内,当清洗时,气体顶开所述的止阀珠,并顶推着止阀珠远离塞头并挤压中空腔内的水;当停止供气时,止阀珠在自重的作用下能够自动落回原位、并将供气通道堵塞。本例中采用止阀珠的目的有两个:1)、将供气通道堵塞,防止水泄漏;2)、增强瞬间压力,提高冲击力度,有利于滤芯的清洗。

进一步的,止阀珠沿着中空腔的长度方向延伸、且与中空腔的内壁间隙配合设置。

具体的,止阀珠包括沿着中空腔的长度方向延伸的本体、位于本体两端部的半球体,其中半球体的球心与本体端面的中心贴合,且本体的直径与半球体的直径相等。

优选地,在封头上设有相连通的进气通道和气嘴,清洗系统包括由控制系统操控的供气单元、用于将供气单元与气嘴相连通的气管,当清洗时,阀芯的出水口闭合,气体自封头的进气通道进入中空腔内并顶推着的止阀珠向上运动,在止阀珠的挤压下,位于中空腔内的水沿着滤芯的侧壁瞬间向外扩散,实现每根滤芯侧壁的清洗。

进一步的,供气单元间隔供气设置,当止阀珠抵触在滤芯的出水口时,供气单元停止供气,止阀珠在自重的作用下落回原位,位于滤芯外壁的污水滤向中空腔,供气单元再次供气,如此反复操作以使得滤芯恢复膜通量。

根据本发明的一个具体实施和优选方面,多根滤芯的上端部齐平设置,下端部形成以中部的滤芯为中心自上而下外径逐渐变小的锥台,且在锥台的底部设有锥形下料斗,排污管的一端部与锥形下料斗的出料口相连通、另一端部与回收桶相连通。其中,上端部的齐平设置便于出水口的汇聚和连通;下端部的设置使得中空腔的长度不等,减少清洗时,多根滤芯之间互相干扰,提高清洗效果,同时也便于过滤后滤渣集中导向和排放。

优选地,在回收桶内还设有滤网组件,污水处理机还包括用于将回收桶内滤液与污水进管相连通的回收管。由滤网组件再次过滤,将清洗和过滤后的颗粒、杂物及其他有害物质滤除,滤液继续流入滤筒内进行再次过滤,充分的利用资源,尤其是在水源紧缺的环境下。

此外,处理机还包括与滤芯组件出水口相连通的浓缩出水管;用于将排水管与回收桶相连通的循环水管;以及分别设置在排水管、浓缩出水管、循环水管、回收管、排污管上的电磁阀,其中电磁阀与控制系统相连通,由控制系统控制电磁阀开启或闭合,以实现过滤、排污、及回收排污水。

相较于现有技术,本发明具有如下优点:

本发明能够根据使用需求,自行启动清洗系统,对滤芯组件进行清洗并排污,同时还能够自动化且循环的进行过滤、清洗、排污一整套流程,整个处理期间无需人工操作,效率高,成本低。