申请日2017.01.23

公开(公告)日2017.08.18

IPC分类号C02F1/28; B01J20/34

摘要

本发明公开了一种处理难降解有机废水的活性炭吸附‑电化学再生方法,所述方法包括如下步骤:将吸附柱A、吸附柱B和吸附柱C串联,所述吸附柱内均填装负载有Fe、Mn催化剂的活性炭,对浓水中的有机物进行吸附,产水达到一级A的排放标准,直接外排;监测每根柱子的出水COD,当第一根吸附柱A穿透后,即第一根吸附柱A出水COD与进水COD浓度相当,将第一根柱子A中的活性炭进行再生,第二根吸附柱B充当第一根吸附柱,第三根吸附柱C充当第二根吸附柱,吸附柱A填装再生后的活性炭作为第三根吸附柱,对浓水中的有机物进行连续吸附。

摘要附图

权利要求书

1.一种处理难降解有机废水的活性炭吸附-电化学再生方法,其特征在于,所述方法包括如下步骤:将吸附柱A、吸附柱B和吸附柱C串联,所述吸附柱内均填装负载有Fe、Mn催化剂的活性炭,对浓水中的有机物进行吸附,产水达到一级A的排放标准,直接外排;监测每根柱子的出水COD,当第一根吸附柱A穿透后,即第一根吸附柱A出水COD与进水COD浓度相当,将第一根柱子A中的活性炭进行再生,第二根吸附柱B充当第一根吸附柱,第三根吸附柱C充当第二根吸附柱,吸附柱A填装再生后的活性炭作为第三根吸附柱,对浓水中的有机物进行连续吸附。

2.根据权利要求1所述的方法,其特征在于:所述活性炭上负载的催化剂用于提高电化学催化氧化的效率,使阴极上产生的H2O2能高效转化为·OH,提高有机物的氧化降解效率;所述催化剂为Fe或Mn或其他能实现相同功能的催化剂。

3.根据权利要求1所述的方法,其特征在于:活性炭吸附-电再生-吸附交替运行,吸附柱的数量不只局限于3根,大于等于2根均可。

4.根据权利要求1所述的方法,其特征在于:电化学再生装置采用同时扩充阳极和阴极的三维电极形式,阴阳极间填充负载有催化剂的活性炭,中间用隔网隔开,阳极与阴极的体积可以相同也可以不同;同时扩充阳极和阴极的三维电极形式,实现阴阳极同时产生对有机物具有强氧化性的氧化剂,提高有机物降解的时空比及电流效率。

5.根据权利要求1所述的方法,其特征在于:包括活性炭的阴极底部铺设有曝气管,电解的同时通入空气,空气中的氧气会在阴极被还原成H2O2,H2O2在催化剂的作用下生成羟基自由基(·OH),·OH具有极强氧化能力,将吸附在活性炭上的有机物无选择性地氧化成CO2和H2O。

6.根据权利要求1所述的方法,其特征在于:三维电极装置形式多样,外形是长方体或圆柱体,极板是平板状或柱状,阳极是钛钌电极或耐氧化的其他电极材料,阴极选择石墨毡或不锈钢电极材料,极板间距在3~20cm之间。

7.根据权利要求1所述的方法,其特征在于:电解液为氯化钠溶液,质量分数在1%~10%;电解方式是恒电流或恒电压,电流密度为5~20mA/cm2。

说明书

一种处理难降解有机废水的活性炭吸附-电化学再生方法

技术领域

本发明属于水处理技术领域,具体涉及一种处理难降解有机废水的活性炭吸附-电化学再生方法。

背景技术

难降解有机物种类繁多、性质多样,且大多具有生物毒性,如何高效、经济地处理难降解有机污染物一直是环保工作者们的研究热点。活性炭吸附法是一种应用较为成熟的处理技术,可以吸附大多数有机污染物,但吸附只是对污染物的富集,并没有实现有机物的降解。此外,吸附饱和后的活性炭若不加处理还会造成二次污染,现有的活性炭再生技术还存在再生率低、能耗高、通用性差等缺点,需要开发新的高效节能的活性炭再生技术。

为了高效、经济地处理难降解有机废水,我们提出了“活性炭吸附-电化学再生”工艺,先利用活性炭将废水中的有机物进行吸附富集,再将吸附饱和的活性炭利用三维电极电解法进行再生,实现活性炭的吸附-再生循环利用。

电化学再生采用独特的同时扩充阳极和阴极的三维电极电解形式,电极反应会产生氯气、次氯酸、过氧化氢、羟基自由基等强氧化剂,能快速、高效地氧化吸附在活性炭表面的难降解有机物。在确保出水水质达标的情况下,可通过降低再生频率、优化再生条件,来降低电化学再生的能耗,以实现难降解有机废水的节能高效处理。

活性炭,是一种应用广泛的吸附材料,其内部孔隙结构非常发达,具有比表面积大、吸附能力强的特点。活性炭吸附法在水处理中应用广泛,比如饮用水的处理、市政污水的处理、工业废水的处理以及水污染应急处理等。但活性炭的价格较高,吸附饱和后的活性炭若不经过处理就废弃掉,不仅会造成处理成本的大幅提高,还会造成二次污染问题。

活性炭的再生方法有多种,主要取决于活性炭的类型及其吸附物质的性质。目前,国内外应用较为成熟的再生方法主要有三种,即热再生法、化学再生法和生物再生法。

热再生法是在加热条件下使被吸附的有机物以解析、炭化、氧化的形式从活性炭上去除。热再生法的优点是再生率较高(70%~80%)、再生时间短、通用性强、不产生再生废液等。但热再生法也存在一些不可忽视的缺点:1)再生后的活性炭损失率较高(5%~10%);2)再生能耗成本较高;3)炭表面的化学结构发生改变,比表面积减小;4)高温再生对再生炉材料要求高,再生炉设备投资高;5)反复再生会丧失吸附性能。冯云晓和腊明(广州化工,2016,44(19):86-91)研究了对改性活性炭的热再生效果,发现在最佳条件下活性炭的损失率为18.7%,可循环使用次数4次,第4次再生后活性炭基本失活。

吸附高浓度、低沸点的有机物,适合采用化学药剂对活性炭进行再生。按药剂种类不同主要分为无机药剂再生和有机药剂再生。无机药剂一般使用无机酸(硫酸、盐酸)或无机碱(氢氧化钠),有机药剂再生常用的药剂有苯、甲醇和丙酮等,适用于可逆吸附。化学药剂再生法的优点是针对性强、设备相对简单、可从再生液中回收有用物质、具有经济优势、活性炭损失小等。其缺点是:1)一般只针对单一物质再生,通用性较差;2)存在再生液二次污染问题;3)再生率低,微孔容易堵塞,多次使用后再生率明显下降。

生物再生法利用微生物对吸附在活性炭表面的有机物进行降解,从而使活性炭得到再生。由于活性炭能够将有机物长时间吸附在其表面,所以附着在活性炭表面的微生物能够将一些不易降解的有机物降解。生物再生法的优点是投资和运行成本低,对活性炭无危害作用。缺点是再生时间很长,吸附率恢复慢,且不适用于难生物降解的有机物。

针对传统活性炭再生方法的缺点,人们一直在探索新的更为经济有效的活性炭再生技术,如电化学再生法、超声波再生法、催化湿式氧化再生法及超临界流体再生。

电化学再生法是目前研究较多的一种新型的活性炭再生技术,该技术是将活性炭填充在阳极和阴极之间,电解液通常为氯化钠、盐酸、硫酸、氢氧化钠等,通入直流电,活性炭在电场作用下发生极化,形成微电解单元。再生过程一方面依靠电泳力使活性炭表面有机物脱附,另一方面依靠电解产物包括氯气、次氯酸、羟基自由基等强氧化剂氧化分解吸附质。电化学再生法的突出优点是再生效率高(80%~95%),多次再生后再生效率下降不明显,且不产生二次污染。

目前,应用较多的活性炭再生方法主要包括热再生法、化学再生法和生物再生法等,这些方法还存在诸多缺点。热再生法再生后的活性炭损失率较高、再生能耗较高,化学再生法通用性差、再生效率低、且存在再生液的二次污染问题,生物再生法耗时长、且不适用于难生物降解的有机污染物。

针对现有活性炭再生技术的缺点,本发明提出利用三维电极催化电解的方法来对活性炭进行再生。利用电极反应产生的氯气、次氯酸、过氧化氢、羟基自由基等强氧化剂对吸附在活性炭表面的难降解有机物进行电催化氧化,实现活性炭的再生。电极间填充负载催化剂的活性炭颗粒,极大扩展了阴阳极的面积,催化剂的使用提高了催化氧化的效率,使活性炭的再生效率得到大幅提高。同时,电化学再生方法的重复性好,多次再生后再生效率降幅不大,且不存在二次污染问题。活性炭吸附富集-三维电极电解再生工艺的应用提供了一种节能高效处理难降解有机废水的新思路。

发明内容

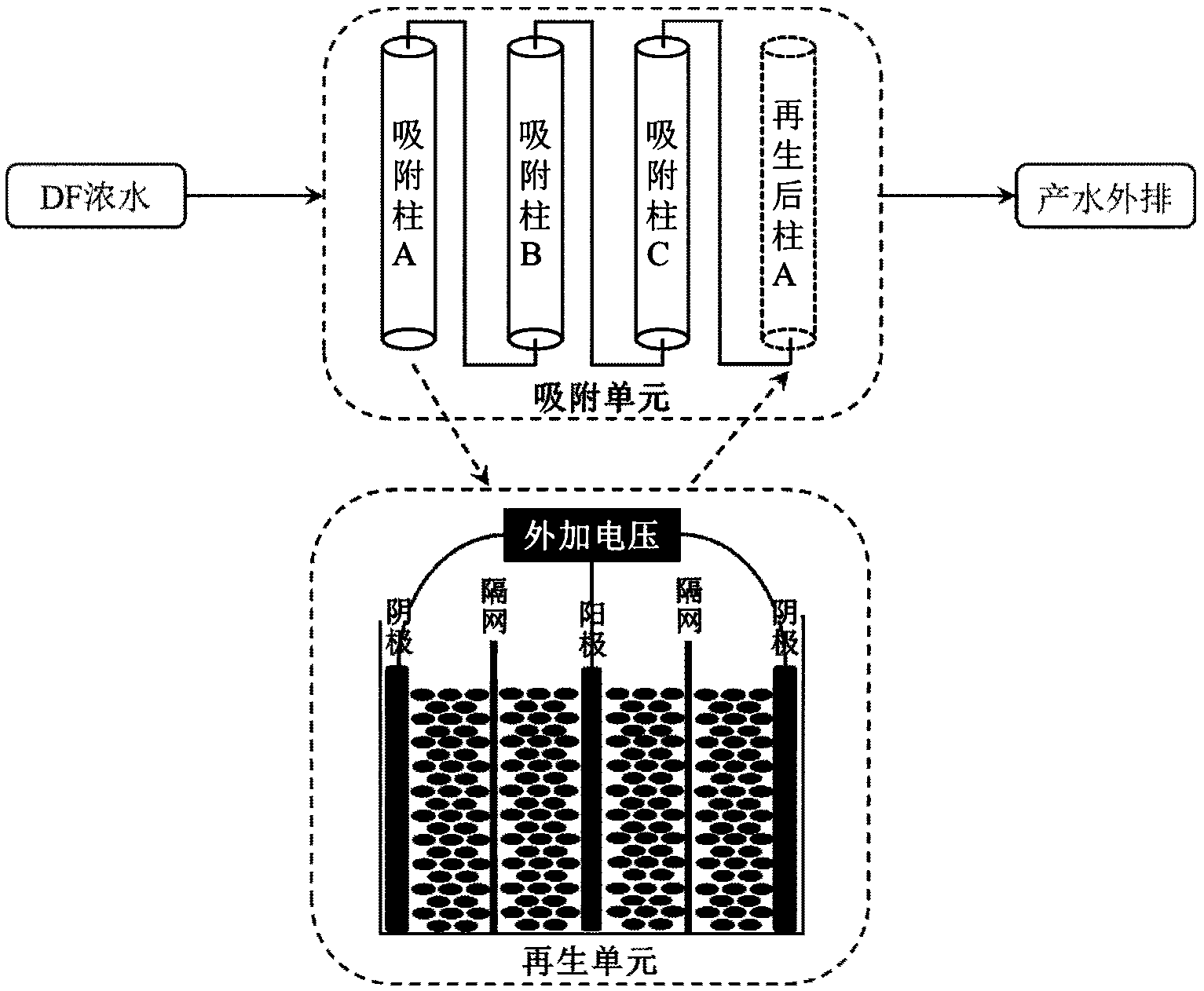

本发明提出的活性炭吸附富集-三维电极电解再生工艺针对难降解有机污染物,因此我们选择生物处理工艺后低压纳滤的浓水(简称DF浓水,COD在80~150mg/L之间,可生化性低,B/C在0.15~0.2之间)作为处理目标,具体的工艺流程如图1所示。将3根吸附柱A、B、C串联,填装负载有Fe、Mn催化剂的活性炭,对DF浓水中的有机物进行吸附,产水可以达到一级A的排放标准,直接外排。监测每根柱子的出水COD,当第一根吸附柱A穿透后(即第一根吸附柱A出水COD与进水COD浓度相当),将第一根柱子A中的活性炭进行再生,第二根吸附柱B充当第一根吸附柱,第三根吸附柱C充当第二根吸附柱,吸附柱A填装再生后的活性炭作为第三根吸附柱,对DF浓水中的有机物进行连续吸附,吸附柱的运行顺序为:ABC-BCA-CAB-ABC-BCA-CAB-……。

活性炭的再生采用同时扩充阳极、扩充阴极的三维电极电解方法。阳极为网状钛钌电极、阴极为不锈钢或石墨毡,阴阳极间填充需要再生的活性炭,为防止短路,阴阳极中间处放置隔网,将活性炭分为两部分,一部分与阳极接触,一部分与阴极接触,达到同时扩充阴阳极的目的。阴极(包含活性炭)下部布置有曝气管,通电时同时进行曝气,空气中的氧气会在阴极上被还原为过氧化氢(H2O2),H2O2在催化剂的作用下生成羟基自由基(·OH),·OH具有极强的得电子能力,可以将大多数有机物无选择性地氧化成CO2和H2O。电解液为NaCl溶液,氯离子会在阳极被氧化成氯气,氯气进一步与水反应生成次氯酸,其反应方程式如下所示。

阴极:O2+2H++2e-→H2O2

H2O2+e-→·OH+OH-

阳极:2Cl--2e-→Cl2

Cl2+H2O→HClO+HCl

HClO和Cl2都是强氧化剂,都可以将吸附在活性炭上的和溶解在电解液中的大部分有机物氧化。阴极通过H2O2和·OH的高级氧化作用,阳极通过HClO和Cl2的强氧化作用,能将吸附在活性炭上的有机物氧化,达到活性炭再生的目的。活性炭上的Fe、Mn催化剂有助于提高·OH的生成量,提高再生效率,缩短再生时间。

1)吸附效果

实验进水为北京某水厂的DF浓水,进水COD在100mg/L左右,用串联在一起的3根活性炭吸附柱吸附,每根柱子的净体积为650mL,流速为2BV/h,总的水力停留时间为1.5小时。每根柱子的出水COD浓度如图2所示。由于每根柱子中的活性炭都经历吸附→再生→吸附的过程,所以它们会轮流充当第一根柱子,图中最上层为第一根柱子的出水COD浓度,中间层为第二根柱子的出水COD浓度,最下层为第三根柱子的出水COD浓度。随着吸附时间的延长,每根吸附柱的出水COD浓度呈上升趋势,第一根吸附柱运行8~12天穿透,即每隔8~12天需要换新的活性炭。

连续运行30天,每天的出水COD浓度如图3所示,由于吸附柱会周期性更换再生,所以产水COD浓度也呈周期性变化,浓度分布在15mg/L~27mg/L之间,产水平均COD浓度为20.7mg/L,COD去除率为79.3%。

2)再生效果

吸附柱穿透后,将里面的活性炭倒出,采用三维电极电解的方式进行再生。阳极为网状钛钌电极、阴极为石墨板,阴阳极极板间距6厘米,采用恒电流的电解方式,电流密度为10mA/cm2。为评价不同电解时间的再生效果,测试了不同电解时间下再生后活性炭的饱和吸附量,如图4所示。

由图4可以看出,随着电解时间的延长,再生后活性炭的饱和吸附量先上升后逐渐趋于稳定。当只电解0.5小时时,再生后活性炭的饱和吸附量只有1.56mg/g,是新活性炭饱和吸附量的29.4%,当电解时间上升到3~5小时时,再生后活性炭的饱和吸附量稳定在5.0mg/g左右,再生率达到94.3%。将不同电解时间下再生出的活性炭再次填充吸附柱运行,其运行时间(从开始吸附到吸附柱穿透所经历的时间)随电解时间的变化与饱和吸附量的变化趋势相同,如图5所示。当电解时间为3~5小时时,再生后填充吸附柱的运行时间稳定在10天左右,与新活性炭的运行时间(10.6天)相当。

3)能耗评价

进水流量为0.56L/h,处理1吨DF浓水,需要74.4天,按10天再生一次计,活性炭需要再生7次,每次电解3小时,处理1吨DF浓水的电耗为3.2kWh。若将DF浓水直接通入三维电极电解再生装置,在相同进水流量、相同活性炭用量下边吸附边再生,其处理效果、能耗等指标与本发明提出的活性炭吸附富集-三维电极电解再生工艺的对比情况如表1所示。三维电极同步吸附再生的方法虽然工艺流程、所需设备较本发明提出的活性炭吸附富集-三维电极电解再生工艺简单,但其COD去除效果不及本发明提出的工艺,且其吨水电耗高达26.8kWh,是本发明提出工艺的8倍之多。

表1先吸附后再生与同步吸附再生的处理效果、能耗对比

4)催化剂催化作用评价

为了评价催化剂对活性炭电化学再生的影响,将相同体积的负载催化剂的活性炭、未负载催化剂的活性炭(简称原炭)置于相同的三维电极电解再生装置中,连续进水并通电,同步吸附再生,比较出水中COD的去除效果,如图6所示。利用原炭同步吸附再生时的出水COD在40mg/L左右,COD去除率为60%,利用负载催化剂的活性炭同步吸附再生时出水COD在25mg/L左右,COD去除率上升至75%,较原炭时提高了25%,说明负载Fe、Mn催化剂的活性炭可以提高DF浓水中有机物电催化氧化的效率。

有益效果

与其他活性炭再生技术相比,本发明采用的三维电极电解再生方法有明显的优势:

1)再生效率高,活性炭上催化剂的引入提高了羟基自由基的生成量,显著提高了难降解有机物的催化氧化效率;

2)炭表面化学结构改变小,再生后的活性炭损失率低;

3)电化学催化氧化将难降解有机物氧化,电解液为氯化钠溶液,不存在二次污染问题;

4)能耗较低。电化学再生的过程实质上是对吸附在活性炭上的难降解有机污染物的高级氧化过程,与单纯应用高级氧化技术处理难降解污染物相比,在保证相同处理效果的情况下,活性炭吸附富集-电化学再生方法的使用能大幅降低能耗。