申请日2017.03.14

公开(公告)日2017.06.13

IPC分类号C11B3/04

摘要

一种降低植物油碱炼水洗废水中含油的方法,涉及油脂加工精炼技术领域,通过分别配置柠檬酸水溶液、热水和脱皂清油进行处理后,分离油水,即可实现。本发明的有益效果是:本发明通过向油、水混合物中添加柠檬酸水溶液,不仅钝化了油脂中的金属离子,降低了油脂中的磷脂含量,减缓了油脂发色机率,延长了销售货架期,更为重要的是减少了油脂乳化机率,降低了水洗水中含油,提高了收率,降低了环保处理压力和费用,取得了良好的经济效益和社会效益。

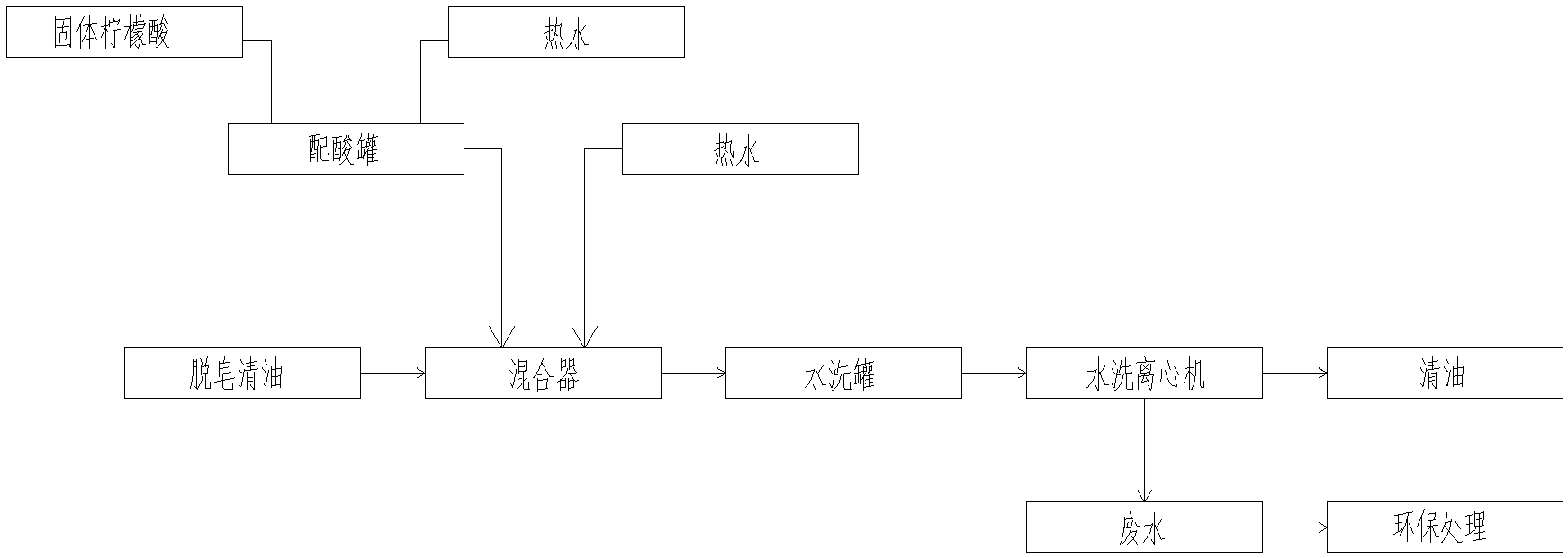

摘要附图

权利要求书

1.一种降低植物油碱炼水洗废水中含油的方法,其特征在于,包括以下步骤:

1)将制备的脱皂清油输送至混合器中,待用;

2)选用一配酸罐,在罐内采用95℃热水和固体柠檬酸进行配置18波美度的柠檬酸水溶液,备用;

3)选用一热水罐,在罐内加入热水,备用;

4)将上述步骤1、2和3中的物料中,脱皂清油,油温控制在85-90℃,流量控制在8.5吨/小时;热水水温控制在93-97℃,流量控制为425升/小时,且总量为脱皂清油重的5%;柠檬酸水溶液流量为5升/小时,总量为脱皂清油重的0.6%;

5)将上述步骤4中的所有物料同时进入离心混合器内,控制800r/min的转速搅拌3-5秒;

6)将上述步骤5中处理后的物料,在压力为0.2Mpa的状态下,投入一带折流装置的水洗罐中,进行延时混合3-5分min;

7)将上述步骤6处理后的物料,采用自清式离心机将油、水分离,然后将清油进干燥器进行脱水后,收集,水洗废水进入水封池后,再进行环保处理即可。

2.根据权利要求1所述的一种降低植物油碱炼水洗废水中含油的方法,其特征在于:上述步骤2中的配酸罐及步骤3中的热水管均设置有酸计量泵、浮子流量计,方便了物料的计量,更加精准。

说明书

一种降低植物油碱炼水洗废水中含油的方法

技术领域

本发明涉及油脂加工精炼技术领域,具体涉及一种降低植物油碱炼水洗废水中含油的方法。

背景技术

植物油脂精炼分化学碱炼和物理精炼,其中化学碱炼损耗占整个精炼过程总损耗的90%以上,如何在碱炼过程中提高精炼率、降低损耗尤为重要。碱炼工序工艺分为加碱脱皂、水洗两个环节。水洗效果不好会出现以下不利生产现状:造成油脂乳化,水中含油高、油中残皂高、废水COD高,影响白土脱色效果,影响精炼率、增加环保处理压力和费用,为适应这些要求,精炼技术必需与时俱进,不断更新,特别是对于植物油在进行碱炼时,在进行水洗时,大量的油会混合在废水中,这样不仅会造成精炼时,效率的缺失,同时还会造成油脂流失,浪费成本。

发明内容:

本发明所要解决的技术问题在于提供一种生产工艺简单,有效避免了油脂水洗过程中发生乳化、降低了水洗废水残油和干燥油残皂的降低植物油碱炼水洗废水中含油的方法。

本发明所要解决的技术问题采用以下技术方案来实现:

一种降低植物油碱炼水洗废水中含油的方法,其特征在于,包括以下步骤:

1)将制备的脱皂清油输送至混合器中,待用;

2)选用一配酸罐,在罐内采用95℃热水和固体柠檬酸进行配置18波美度的柠檬酸水溶液,备用;

3)选用一热水罐,在罐内加入热水,备用;

4)将上述步骤1、2和3中的物料中,脱皂清油,油温控制在85-90℃,流量控制在8.5吨/小时;热水水温控制在93-97℃,流量控制为425升/小时,且总量为脱皂清油重的5%;柠檬酸水溶液流量为5升/小时,总量为脱皂清油重的0.6%;

5)将上述步骤4中的所有物料同时进入离心混合器内,控制800r/min的转速搅拌3-5秒;

6)将上述步骤5中处理后的物料,在压力为0.2Mpa的状态下,投入一带折流装置的水洗罐中,进行延时混合3-5分min;

7)将上述步骤6处理后的物料,采用自清式离心机将油、水分离,然后将清油进干燥器进行脱水后,收集,水洗废水进入水封池后,再进行环保处理即可;

上述步骤2中的配酸罐及步骤3中的热水管均设置有酸计量泵、浮子流量计,方便了物料的计量,更加精准;

本发明的有益效果是:本发明通过向油、水混合物中添加柠檬酸水溶液,不仅钝化了油脂中的金属离子,降低了油脂中的磷脂含量,减缓了油脂发色机率,延长了销售货架期,更为重要的是减少了油脂乳化机率,降低了水洗水中含油,提高了收率,降低了环保处理压力和费用,取得了良好的经济效益和社会效益