申请日2017.02.10

公开(公告)日2017.06.30

IPC分类号B01J20/22; B01J20/30; C02F1/28; C02F1/52; C02F101/14; C02F101/30; C02F101/34

摘要

本发明涉及水处理技术领域,为解决吸附剂本身价格昂贵、投加过多后污泥 量成倍增加,也增加了污泥处理的成本问题,本发明提出了一种水处理药剂的制备方法与应用,先将粉体与有机改性剂通过改性机进行有机改性,得到有机改性后粉体;然后依次或同时加入无机改性剂、有机改性剂,搅拌后加入有机改性后粉体,或者依次或同时加入无机改性剂、有机改性剂,搅拌后加入有机改性后粉体与粉体搅拌后得到水处理药剂。实现了吸附与混凝功能的统一,大幅提高了水处理剂的使用效率,降低了成本,减少了设备管理难度。

摘要附图

权利要求书

1.一种水处理药剂的制备方法,其特征在于,所述的水处理药剂的制备方法为以下步骤:

(1)将粉体与有机改性剂通过改性机进行有机改性,得到有机改性后粉体;

(2)依次或同时加入无机改性剂、有机改性剂,搅拌后加入有机改性后粉体,搅拌后得到水处理药剂,或者依次或同时加入无机改性剂、有机改性剂,搅拌后加入有机改性后粉体与粉体,搅拌后得到水处理药剂。

2.根据权利要求1所述的一种水处理药剂的制备方法,其特征在于,所述的粉体选自粘土类矿粉、粉煤灰中一种或几种,颗粒大于等于100目,步骤(1)中有机改性剂用量为粉体质量的1‰-10%。

3.根据权利要求1或2所述的一种水处理药剂的制备方法,其特征在于,步骤(2)中有机改性剂使用量为无机改性剂质量的0%-10%,有机改性后粉体或粉体使用量为无机改性剂质量的5%-80%。

4.根据权利要求3所述的一种水处理药剂的制备方法,其特征在于,无机改性剂选自液体无机聚混凝剂,质量浓度为5%-50%。

5.根据权利要求1或2所述的一种水处理药剂的制备方法,其特征在于,有机改性剂选自表面活性剂、聚丙烯酰胺、壳聚糖中一种或几种。

6.一种如权利要求1所述水处理药剂的制备方法制备得到的水处理药剂在水处理系统的药剂生产和计量投加系统中的应用。

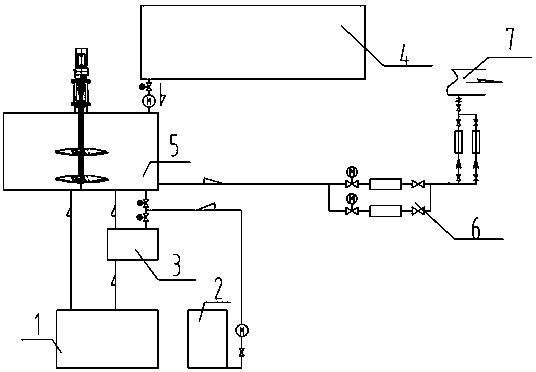

7.根据权利要求6所述的一种水处理药剂的应用,其特征在于,所述的药剂生产和计量投加系统,包括料仓、储药罐、有机改性剂储罐、改性机、反应池、计量投加装置。

8.根据权利要求6或7所述的一种水处理药剂的应用,其特征在于,所述应用为以下步骤:

(1)粉体通过料仓出口与有机改性剂储罐中的有机改性剂加入到改性机中进行有机改性,得到有机改性后粉体;

(2)反应池分别与改性机的出口、储药罐、有机改性剂储罐、料仓连接,将储药罐中的无机改性剂、有机改性剂储罐中的有机改性剂依次或同时加入到反应池中,然后将有机改性后粉体通过改性机出口加入到反应池中,或者将储药罐中的无机改性剂、有机改性剂储罐中的有机改性剂依次或同时加入到反应池中,然后将有机改性后粉体通过改性机出口与粉体通过料仓出口加入到反应池中,搅拌进行无机改性后,得到水处理药剂;

(3)水处理药剂通过反应池的出口进入计量投加装置,计量后进行投加。

9.根据权利要求8所述的一种水处理药剂的应用,其特征在于,粉体选自粘土类矿粉、粉煤灰中一种或几种,颗粒大于等于100目,有机改性剂选自表面活性剂、聚丙烯酰胺、壳聚糖中一种或几种,步骤(1)中有机改性剂用量为粉体质量的1‰-10%。

10.根据权利要求8所述的一种水处理药剂的应用,其特征在于,步骤(2)无机改性剂选自液体无机聚混凝剂,有机改性剂选自表面活性剂、聚丙烯酰胺、壳聚糖中一种或几种,有机改性剂使用量为无机改性剂质量的0%-10%,有机改性后粉体或粉体使用量为无机改性剂质量的5%-80%。

说明书

一种水处理药剂的制备方法与应用

技术领域

本发明涉及水处理技术领域,具体涉及一种水处理药剂的制备方法与应用。

背景技术

由于受污染水体情况复杂,因此处理方法也不同。对于其中大分子污染物、胶体可以通过混凝、沉淀去除,而小分子污染物则非常难以去除,目前小分子污染物的去除,优先考虑吸附剂的投加。现有技术中吸附剂、混凝剂的投加需要分开,设置多个投加点或相隔一段时间后投加,主要是防止大分子污染物与混凝剂投加后形成的胶体(<0.45um为胶体,>0.45um为颗粒)在吸附剂表面发生吸附占位,堵塞小分子污染物的吸附通道,这一现象称为“吸附占位”。这种投加方法受混凝胶体形成时间、工艺构筑占地、吸附剂粒度的影响,导致吸附剂利用率很低。因此,通常加大吸附剂的投加量,来保证吸附效果。吸附剂本身价格昂贵、投加过多后污泥量成倍增加,也增加了污泥处理的成本,这都成为需要解决的问题。

发明内容

为解决吸附剂本身价格昂贵、投加过多后污泥量成倍增加,也增加了污泥处理的成本问题,本发明提出了一种水处理药剂的制备方法与应用,实现了吸附与混凝功能的统一。大幅提高了水处理剂的使用效率,降低了成本,减少了设备管理难度。

本发明是通过以下技术方案实现的:一种水处理药剂的制备方法为以下步骤:(1)将粉体与有机改性剂通过改性机进行有机改性,得到有机改性后粉体;

有机改性剂用量为粉体质量的1‰-10%。有机改性剂的疏水碳链通过亲水基团的离子交换作用,改性后固定于粉体表面,在污染水体中由于运动的作用而舒展开来,形成三维疏水胶束。这些活动的、三维的、加长的、密集的有机疏水胶束能够排除大分子有机物“吸附占位”的影响,允许小分子有机物在运动水体的带动下,深入吸附于胶束内部,抢占疏水吸附位。这就是胶束型吸附剂独有的小分子有机物优先吸附,大分子有机物吸附排后吸附的“空间位阻效应”。利用这一点,就能够实现吸附与混凝功能的统一。

有机改性后粉体对小分子的吸附,基本属于分配+表面吸附作用,属于自发放热反应,耐低温稳定性好,不容易解吸。比活性炭(疏水吸附剂)、氧化铝(亲水吸附剂)内部孔道型吸附剂的吸附效果更加稳定。而且,活性炭、氧化铝等孔道型吸附剂会优先吸附大分子有机物。污染水域中天然大分子有机物(腐殖酸等),或者混凝剂产生的胶体(<0.45um)堵塞活性炭、氧化铝表面孔道后,导致小分子有机物无法进入位于吸附剂内部的介孔、小孔,对高毒小分子有机物的吸附失效,形成孔道型吸附剂的“吸附占位”现象。正是这一点,导致了吸附剂效率的降低,造成了大量浪费。

作为优选,上述改性机选自SLG型连续粉体表面改性机,高速加热混合机,涡流磨及PSC型粉体表面改性机中一种。粉体与有机改性剂在改性机中温度约为60℃,通过高速碰撞发生离子交换,有机改性剂牢固的、密集地固定于矿粉表面。(2)依次或同时加入无机改性剂、有机改性剂,搅拌后加入有机改性后粉体,或者依次或同时加入无机改性剂、有机改性剂,搅拌后加入有机改性后粉体与粉体搅拌后得到水处理药剂。

有机改性剂使用量为无机改性剂质量的0%-10%,有机改性后粉体或粉体使用量为无机改性剂质量的5%-80%。

作为优选,无机改性剂选自液体无机聚混凝剂,更优选为液体聚合氯化铝、液体聚合氯化铁、液体聚合硫酸铁、液体聚合氯化铝铁中一种或几种,质量浓度为5%-50%。

上述步骤(1)与步骤(2)中所述的粉体选自粘土类矿粉、粉煤灰中一种或几种,颗粒大于等于100目,作为优选,粘土类矿粉选自硅藻土、凹凸棒土、膨润土、沸石粉中一种或几种。

上述步骤(1)与步骤(2)中所述的有机改性剂选自表面活性剂、聚丙烯酰胺、壳聚糖中一种或几种。表面活性剂优选为阳离子表面活性剂、阴离子表面活性剂、非离子表面活性剂中一种或几种。

本发明所使用的有机改性剂与无机改性剂同时具有混凝功能,从而可以将多余的有机、无机改性剂就地复配为复合混凝剂,有机改性后的粉体与有机/无机复配混凝剂形成复合泥浆,直接投加使用,混凝剂不影响吸附效果,吸附剂无需冲洗、脱水、烘干,也省去了湿法投加吸附剂的步骤,大幅降低了有机改性胶束型吸附剂的生产成本,同时也大幅降低了药剂的使用、管理成本。

本发明利用无机混凝剂的酸性对有机改性后粉体进行二次改性,增强其吸附效果,避免使用强酸。即避免了危险化学品的使用,又无需对吸附剂冲洗烘干。

本发明充分利用小分子有机物“空间占位效应”,排除天然原水、污水中大分子有机物、混凝胶体的吸附占位影响,将有机改性完毕后的吸附剂、多余改性剂复配的混凝剂,搅拌调配(即无机改性)为泥浆后,直接同时投加。上述制备方法制备得到的水处理药剂在水处理系统的药剂生产和计量投加系统中的应用,可以做到投资省、占地小、设备简单可靠,吸附剂亲疏水性可以随时远程人工调节,灵活性强。或者,采用母子生产、分体运输的方法:将有机改性后的粉末与复配混凝剂分开运输,运至现场后混合搅拌,实现无机改性。这样能够适应城市水厂的不同需求,形成母子网络式的生产、运输、使用体系,商业运营操作性强。

所述的药剂生产和计量投加系统,包括料仓、储药罐、有机改性剂储罐、改性机、反应池、计量投加装置。

所述应用为以下步骤:

(1)粉体通过料仓出口与有机改性剂储罐中的有机改性剂加入到改性机中进行有机改性,得到有机改性后粉体;

有机改性剂用量为粉体质量的1‰-10%。

(2)反应池分别与改性机的出口、储药罐、有机改性剂储罐、料仓出口连接,将储药罐中的无机改性剂、有机改性剂储罐中的有机改性剂依次或同时加入到反应池中,然后将有机改性后粉体从改性机出口加入到反应池中;或者将储药罐中的无机改性剂、有机改性剂储罐中的有机改性剂依次或同时加入到反应池中,然后将有机改性后粉体从改性机出口与粉体从料仓出口加入到反应池中,搅拌进行无机改性后,得到水处理药剂;

有机改性剂使用量为无机改性剂质量的0%-10%,有机改性后粉体或粉体使用量为无机改性剂质量的5%-80%。

作为优选,无机改性剂选自液体无机聚混凝剂,更优选为液体聚合氯化铝、液体聚合氯化铁、液体聚合硫酸铁、液体聚合氯化铝铁中一种或几种,质量浓度为5%-50%。

上述步骤(1)与步骤(2)中所述的粉体选自粘土类矿粉、粉煤灰中一种或几种,颗粒大于等于100目,作为优选,粘土类矿粉选自硅藻土、凹凸棒土、膨润土、沸石粉中一种或几种。

上述步骤(1)与步骤(2)中所述的有机改性剂选自表面活性剂、聚丙烯酰胺、壳聚糖中一种或几种。表面活性剂优选为阳离子表面活性剂(PAM)、阴离子表面活性剂、非离子表面活性剂中一种或几种。

作为优选,上述改性机选自SLG型连续粉体表面改性机,高速加热混合机,涡流磨及PSC型粉体表面改性机中一种。粉体与有机改性剂在改性机中温度约为60℃,通过高速碰撞发生离子交换,有机改性剂牢固的、密集地固定于矿粉表面。本发明中有机改性机干粉与液体无机改性剂,可以分开运输。到使用地后,仅使用反应池简单搅拌混合,就可使用,有利于适应一定区域内大小水厂的布局,统一生产,分开使用,从而降低了使用地的设备投资要求。

目前干粉吸附剂的投加需要液体混合,才能方便投加到工艺管道中。本发明利用液态无机改性剂,做为吸附剂混合的液体,省去了干粉吸附剂的湿法投加步骤,对使用现场的水源无要求,使用成本大幅降低。

(3)水处理药剂通过反应池的出口进入计量投加装置,计量后进行投加,然后进入后续的水处理工艺中。

作为优选,水处理药剂在后续水处理工艺中的投加量为1-1000mg/L。本发明制备的水处理药剂通过位阻效应,保证了其对小分子有机物的吸附效果,因此用量低于活性炭,减少了排泥量。

同时干粉吸附剂存在于混凝剂中,又能做为混凝后胶体的凝结核,大幅提高了混凝剂的功效。使整体水处理药剂的使用量,仅为传统工艺的3到4分之一。

本发明整体同时投加,一套设备一条管路,无需烘干脱水,成本低廉,简单可靠。“位阻效应”的存在,免除了有机改性矿粉吸附剂与混凝剂投加工艺设计中对投加点距离的要求,甚至可以混合在一起投加,大量节约了设备占地和投资,使其具有极强的实用性。同时可以按照季节的变化或污水处理进厂水质的变化,水中亲水、憎水型污染物比例,类型往往非常不同,本发明的药剂生产与计量投加设系统可以远程遥控操作,控制改性前粉体与改性后粉体进入反应池的比例,从而能够随时按照比例增添合适的吸附剂,应对突发水质变化,适应性强,管理简洁,成本更低。

与现有技术相比,本发明的有益效果是:充分利用小分子有机物“空间占位效应”,排除天然原水、污水中大分子有机物、混凝胶体的吸附占位影响,将有机改性完毕后的吸附剂、多余改性剂复配的混凝剂,调配(即无机改性)为泥浆后,直接同时投加。投资省、占地小、设备简单可靠,吸附剂亲疏水性可以随时远程人工调节,灵活性强。也可以采用母子生产、分体运输的方法。将有机改性后的粉末与复配混凝剂分开运输,运至现场后混合搅拌,实现无机改性。这样能够适应城市水厂的不同需求,形成母子网络式的生产、运输、使用体系,商业运营操作性强。