申请日2017.03.23

公开(公告)日2017.06.13

IPC分类号C02F9/14; C02F11/12; C02F103/36

摘要

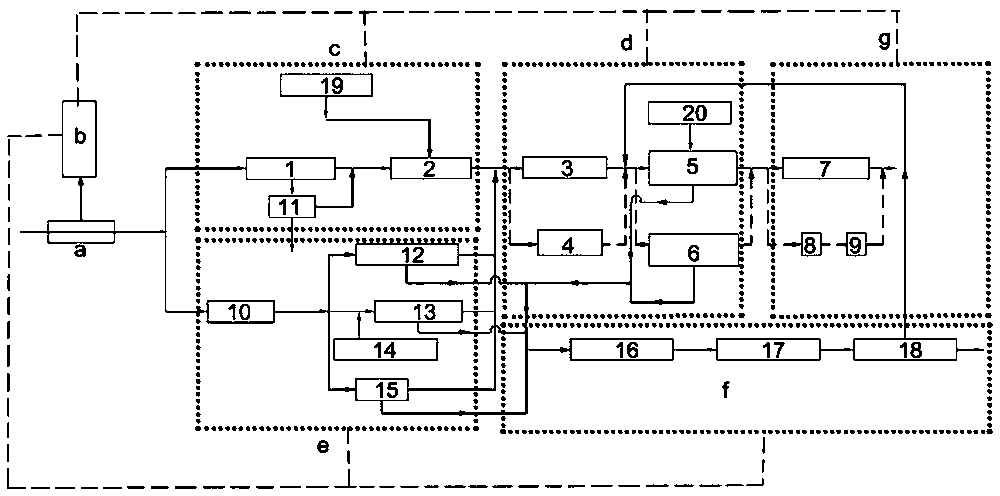

本发明提供一种石油化工工业废水处理集成工艺系统及方法,所述系统包括在线监测分析系统、智能反馈控制系统、废水处理系统;所述在线监测分析系统用于对石油化工工业废水的水质成分及各个处理环节出水的水质成分进行监测分析,并将监测分析数据传送至所述智能反馈控制系统;所述智能反馈控制系统对所述监测分析数据处理后输出控制信号至所述废水处理系统;所述废水处理系统包括预处理模块、除油模块、生化模块、污泥处理模块及深度处理模块;所述预处理模块、除油模块、生化模块、深度处理模块及污泥处理模块根据智能反馈控制系统输出的控制信号指令对石油化工工业废水进行处理。所述方法经过7步获得SS、COD、色度等指标稳定达标的处理水。

权利要求书

1.一种石油化工工业废水处理集成工艺系统,其特征在于包括在线监测分析系统、智能反馈控制系统、废水处理系统;所述在线监测分析系统用于对石油化工工业废水的水质成分以及各个处理环节出水的水质成分进行监测分析,并将监测分析数据传送至所述智能反馈控制系统;所述智能反馈控制系统对所述监测分析数据处理后输出控制信号至所述废水处理系统;

所述废水处理系统包括预处理模块、除油模块、生化模块、污泥处理模块及深度处理模块;所述预处理模块、除油模块、生化模块、深度处理模块及污泥处理模块根据智能反馈控制系统输出的控制信号指令对石油化工工业废水进行处理;

所述预处理模块包括旋流沉砂池和水质调节池,所述旋流沉砂池进口连接石油化工工业废水入口,出口连接所述水质调节池进口;所述水质调节池出口连接所述生化模块进口;

所述除油模块包括隔油池、高强度纤维过滤池、旋流气浮池、电絮凝系统,所述隔油池进口连接石油化工工业废水入口,出口分别连接所述高强度纤维过滤池、所述旋流气浮池、所述电絮凝系统进口;所述高强度纤维过滤池、所述旋流气浮池、所述电絮凝系统出水口连接所述生化模块进口;所述高强度纤维过滤池、所述旋流气浮池、所述电絮凝系统污泥出口连接所述污泥处理模块进口;

所述生化模块分成两部分,一部分包括水解酸化罐,另一部分包括芬顿氧化罐,所述水解酸化罐或所述芬顿氧化罐出口与高效好氧生物反应器或间歇式生物膜反应器进口连接;所述高效好氧生物反应器或所述间歇式生物膜反应器出水口连接所述深度处理模块进口;所述高效好氧生物反应器或所述间歇式生物膜反应器污泥出口连接所述污泥处理模块进口;

所述污泥处理模块包括依次连接的污泥回收贮存池、浓缩池和板框压滤池,所述板框压滤池出水口连接所述高效好氧生物反应器或所述间歇式生物膜反应器进口;

所述深度处理模块分成两部分,一部分包括臭氧活性炭吸附池,另一部分包括依次连接的超滤膜过滤池和反渗透池。

2.根据权利要求1所述的一种石油化工工业废水处理集成工艺系统,其特征在于所述预处理模块还设有酸碱调节系统,所述酸碱调节系统连接所述水质调节池。

3.根据权利要求2所述的一种石油化工工业废水处理集成工艺系统,其特征在于所述预处理模块还设有洗砂池,所述洗砂池进砂口连接所述旋流沉砂池,出水口连接所述水质调节池。

4.根据权利要求1所述的一种石油化工工业废水处理集成工艺系统,其特征在于所述除油模块还设有有机高分子絮凝剂投加系统,所述有机高分子絮凝剂投加系统连接所述旋流气浮池。

5.根据权利要求1所述的一种石油化工工业废水处理集成工艺系统,其特征在于所述水解酸化罐或所述芬顿氧化罐与所述高效好氧生物反应器或所述间歇式生物膜反应器的连接管路上设有三通控制阀。

6.根据权利要求1所述的一种石油化工工业废水处理集成工艺系统,其特征在于所述生化模块还设有生物工程菌剂投加系统,所述生物工程菌剂投加系统连接所述高效好氧生物反应器。

7.一种石油化工工业废水处理集成工艺方法,是采用权利要求1所述的系统,其特征在于包括以下步骤:

步骤一,在线监测分析石油化工工业废水的石油类物质浓度,当石油类物质浓度≤50mg/L时进入步骤二,否则进入步骤三;

步骤二,启动运行预处理模块,将石油化工工业废水引入旋流沉砂池沉沙,监测沉沙后废水pH值,并将沉沙后废水引入水质调节池,当pH>8.5或pH<6.5时,在水质调节池投加酸或碱调节至6.5≤pH≤8.5,否则直接进入步骤四;

步骤三,启动运行除油模块,将石油化工工业废水引入隔油池进行初次油水分离,监测初次油水分离后废水中粒径在0.1~10μm油类颗粒的质量百分比,当粒径在0.1~10μm油类颗粒的质量百分比>50%时,初次油水分离的废水进入旋流气浮池进行二次油水分离;当粒径在0.1~10μm油类颗粒的质量百分比≤50%且在所述油类颗粒中粒径<0.1μm的溶解油质量百分比>30%时,初次油水分离的废水进入电絮凝系统进行二次油水分离,否则初次油水分离的废水进入高强度纤维过滤池进行二次油水分离;所有二次油水分离后的泥渣进入步骤六,所有二次油水分离后的废水进入步骤四;

步骤四,启动运行生化模块,监测生化模块进口处废水BOD5/COD值,将BOD5/COD<0.1的废水引入芬顿氧化罐处理,否则引入水解酸化罐处理,监测芬顿氧化罐或水解酸化罐出口处废水的TN浓度;

步骤五,将TN浓度>50mg/L的废水引入间歇式生物膜反应器,否则引入高效好氧生物反应器;从间歇式生物膜反应器或高效好氧生物反应器出来的污泥进入步骤六,从间歇式生物膜反应器或高效好氧生物反应器出来的废水进入步骤七;

步骤六,启动污泥处理模块,将污泥依次引入污泥回收贮存池、浓缩池和板框压滤池进行无害化脱水处理,脱水后的泥饼外运,污泥浓缩液监测TN浓度后重复步骤五~步骤六;

步骤七,启动深度处理模块,监测深度处理模块进口处废水的色度,将色度>200且SS浓度>50mg/L的废水依次引入超滤膜过滤池和反渗透池处理,否则引入臭氧活性炭吸附池处理。

8.根据权利要求7所述的一种石油化工工业废水处理集成工艺方法,其特征在于所述步骤二的将废水引入旋流沉砂池沉沙,还包括将分离后的沉沙清洗,清洗水引入水质调节池进行后续处理。

9.根据权利要求7所述的一种石油化工工业废水处理集成工艺方法,其特征在于所述步骤四的水解酸化罐的运行参数为:反应温度22~25℃,水力停留时间5~6h,污泥停留时间2.5~3d,COD容积负荷10~16kg/(m3﹒d)。

10.根据权利要求7所述的一种石油化工工业废水处理集成工艺方法,其特征在于所述步骤七的臭氧活性炭吸附池的运行参数为:通臭氧时间3~5min,臭氧通氧量120~140mg/L,活性炭吸附时间10~15min,炭柱直径2~2.5m,炭层高度2.5~3.0m,总停留时间25~30min,臭氧与从生化处理模块出来的废水的流量比(3.5~4.0):1。

说明书

一种石油化工工业废水处理集成工艺系统及方法

技术领域

本发明属于工业废水处理技术领域,具体涉及一种石油化工工业废水处理集成工艺系统及方法。

背景技术

石油化工是以石油、天然气等为原料,加工成各种化工产品的工业。石油化工废水是石油化工企业生产过程排出的废水,污水来源节点分布在各生产装置、原油罐区、供排水车间等处。石油化工废水中物质种类繁多,组成复杂,有机物含量高,COD约为600~1200mg/L,BOD为200~1000mg/L;由于生产过程中使用催化剂种类较多,废水中含有多种重金属,而且毒性很大,有抑制生物降解的特性,对周围水资源和生态环境有着严重的影响。

石油化工废水是比较难处理的一类工业废水,具有以下特点:

①水质成分复杂且副产物多,反应原料多为溶剂类物质或环状结构化合物等;

②废水中污染物浓度高;

③有毒有害物质多,如卤族化合物、硝基化合物、硫化物、部分表面活性剂或分散剂等;

④BOD/COD值低,可生化性差;

⑤废水色度高。

传统处理工艺在一定程度可以解决这些问题,但是存在二次污染严重、处理后污泥产量大、能耗高、出水水质达不到排放标准等情况。近年来,石油化工企业更加重视炼化一体化的快速发展,逐步将核心产业朝着精细化工方向发展,导致化工企业污水水质越来越复杂,仅仅依靠传统的处理工艺流程很难满足环境保护的要求,难以符合国家污水处理排放的标准。

此外,抑制生物降解及难生物降解的高浓度废水是石油化工企业废水处理中的主要难点。这部分废水能否得到妥善处理是影响石油化工企业排水达到排放标准的关键。国内外对此都非常重视,通常采用化学或物理方法处理,但并不是所有石化废水均难降解,仅少部分特殊工艺或产品产生废水难于处理或者说难于生化处理,如果来水统一进行化学或物理方法存在运行费用高的问题,且效果较差。本发明针对不同水质状况的原水,采用模块化智能识别控制系统,使污水选择性的进入合理处理单元,降低运行费用,提高处理效率。

发明内容

针对现有技术存在的问题,本发明提供一种石油化工工业废水处理集成工艺系统及方法,对石化企业生产过程中产生的各种废水进行工艺集成与参数化设计处理,实现废水处理工艺的模块化、智能化、集成化、高效化。本发明的技术方案为:

一种石油化工工业废水处理集成工艺系统,包括在线监测分析系统、智能反馈控制系统、废水处理系统;所述在线监测分析系统用于对石油化工工业废水的水质成分以及各个处理环节出水的水质成分进行监测分析,并将监测分析数据传送至所述智能反馈控制系统;所述智能反馈控制系统对所述监测分析数据处理后输出控制信号至所述废水处理系统;

所述废水处理系统包括预处理模块、除油模块、生化模块、污泥处理模块及深度处理模块;所述预处理模块、除油模块、生化模块、深度处理模块及污泥处理模块根据智能反馈控制系统输出的控制信号指令对石油化工工业废水进行处理;

所述预处理模块包括旋流沉砂池和水质调节池,所述旋流沉砂池进口连接石油化工工业废水入口,出口连接所述水质调节池进口;所述水质调节池出口连接所述生化模块进口;

所述除油模块包括隔油池、高强度纤维过滤池、旋流气浮池、电絮凝系统,所述隔油池进口连接石油化工工业废水入口,出口分别连接所述高强度纤维过滤池、所述旋流气浮池、所述电絮凝系统进口;所述高强度纤维过滤池、所述旋流气浮池、所述电絮凝系统出水口连接所述生化模块进口;所述高强度纤维过滤池、所述旋流气浮池、所述电絮凝系统污泥出口连接所述污泥处理模块进口;

所述生化模块分成两部分,一部分包括水解酸化罐,另一部分包括芬顿氧化罐,所述水解酸化罐或所述芬顿氧化罐出口与高效好氧生物反应器或间歇式生物膜反应器进口连接;所述高效好氧生物反应器或所述间歇式生物膜反应器出水口连接所述深度处理模块进口;所述高效好氧生物反应器或所述间歇式生物膜反应器污泥出口连接所述污泥处理模块进口;

所述污泥处理模块包括依次连接的污泥回收贮存池、浓缩池和板框压滤池,所述板框压滤池出水口连接所述高效好氧生物反应器或所述间歇式生物膜反应器进口;

所述深度处理模块分成两部分,一部分包括臭氧活性炭吸附池,另一部分包括依次连接的超滤膜过滤池和反渗透池。

进一步地,所述预处理模块还设有酸碱调节系统,所述酸碱调节系统连接所述水质调节池。

进一步地,所述预处理模块还设有洗砂池,所述洗砂池进砂口连接所述旋流沉砂池,出水口连接所述水质调节池。

进一步地,所述除油模块还设有有机高分子絮凝剂投加系统,所述有机高分子絮凝剂投加系统连接所述旋流气浮池。

进一步地,所述水解酸化罐或所述芬顿氧化罐与所述高效好氧生物反应器或所述间歇式生物膜反应器的连接管路上设有三通控制阀。

进一步地,所述生化模块还设有生物工程菌剂投加系统,所述生物工程菌剂投加系统连接所述高效好氧生物反应器。

一种石油化工工业废水处理集成工艺方法,是采用上述系统,包括以下步骤:

步骤一,在线监测分析石油化工工业废水的石油类物质浓度,当石油类物质浓度≤50mg/L时进入步骤二,否则进入步骤三;

步骤二,启动运行预处理模块,将石油化工工业废水引入旋流沉砂池沉沙,监测沉沙后废水pH值,并将沉沙后废水引入水质调节池,当pH>8.5或pH<6.5时,在水质调节池投加酸或碱调节至6.5≤pH≤8.5,否则直接进入步骤四;

步骤三,启动运行除油模块,将石油化工工业废水引入隔油池进行初次油水分离,监测初次油水分离后废水中粒径在0.1~10μm油类颗粒的质量百分比,当粒径在0.1~10μm油类颗粒的质量百分比>50%时,初次油水分离的废水进入旋流气浮池进行二次油水分离;当粒径在0.1~10μm油类颗粒的质量百分比≤50%且在所述油类颗粒中粒径<0.1μm的溶解油质量百分比>30%时,初次油水分离的废水进入电絮凝系统进行二次油水分离,否则初次油水分离的废水进入高强度纤维过滤池进行二次油水分离;所有二次油水分离后的泥渣进入步骤六,所有二次油水分离后的废水进入步骤四;

步骤四,启动运行生化模块,监测生化模块进口处废水BOD5/COD值,将BOD5/COD<0.1的废水引入芬顿氧化罐处理,否则引入水解酸化罐处理,监测芬顿氧化罐或水解酸化罐出口处废水的TN浓度;

步骤五,将TN浓度>50mg/L的废水引入间歇式生物膜反应器,否则引入高效好氧生物反应器;从间歇式生物膜反应器或高效好氧生物反应器出来的污泥进入步骤六,从间歇式生物膜反应器或高效好氧生物反应器出来的废水进入步骤七;

步骤六,启动污泥处理模块,将污泥依次引入污泥回收贮存池、浓缩池和板框压滤池进行无害化脱水处理,脱水后的泥饼外运,污泥浓缩液监测TN浓度后重复步骤五~步骤六;

步骤七,启动深度处理模块,监测深度处理模块进口处废水的色度,将色度>200且SS浓度>50mg/L的废水依次引入超滤膜过滤池和反渗透池处理,否则引入臭氧活性炭吸附池处理。

上述方法中,所述步骤二的将废水引入旋流沉砂池沉沙,还包括将分离后的沉沙清洗,清洗水引入水质调节池进行后续处理。

上述方法中,所述步骤四的水解酸化罐的运行参数为:反应温度22~25℃,水力停留时间5~6h,污泥停留时间2.5~3d,COD容积负荷10~16kg/(m3﹒d)。

上述方法中,所述步骤七的臭氧活性炭吸附池的运行参数为:通臭氧时间3~5min,臭氧通氧量120~140mg/L,活性炭吸附时间10~15min,炭柱直径2~2.5m,炭层高度2.5~3.0m,总停留时间25~30min,臭氧与从生化处理模块出来的废水的流量比(3.5~4.0):1。

本发明的有益效果是:本发明可针对不同性质的石油化工工业废水的特点和处理难点,灵活启用高效、稳定的处理工艺组合,以实现处理过程的优化配置,集成化、智能化、模块化程度高;经本发明处理后的石油化工工业废水的SS、COD、色度等指标稳定达标,出水可再生利用;此外,本发明有利于技术与集成设备的相互转化,还能有效节省石油化工工业废水的处理空间,工艺运行可靠,具有较高的工业化价值。