申请日2017.04.07

公开(公告)日2017.08.04

IPC分类号C02F3/28; C02F3/30; C02F9/14

摘要

两级厌氧氨氧化对垃圾渗滤液深度脱氮控制方法与装置涉及污水生物处理领域,可以解决垃圾渗滤液深度脱氮耗能高的问题。原水先于厌氧SBR反应器经厌氧消化初步降解有机物,反应时间由pH模糊控制。出水进入一体化SBR反应器,先预搅拌,进行反硝化及内碳源储存;随后曝气搅拌交替运行,形成若干单元,后续单元曝气时间较前置单元梯度缩短,曝气阶段去除可降解有机物同时进行短程硝化,搅拌阶段进行反硝化和厌氧氨氧化,从而实现深度脱氮。各单元搅拌及曝气采用时间精确控制、pH模糊控制和DO模糊控制,可准确判定短程硝化和厌氧氨氧化的反应终点,强化了以海绵填料为载体的厌氧氨氧化菌对环境的适应性。

权利要求书

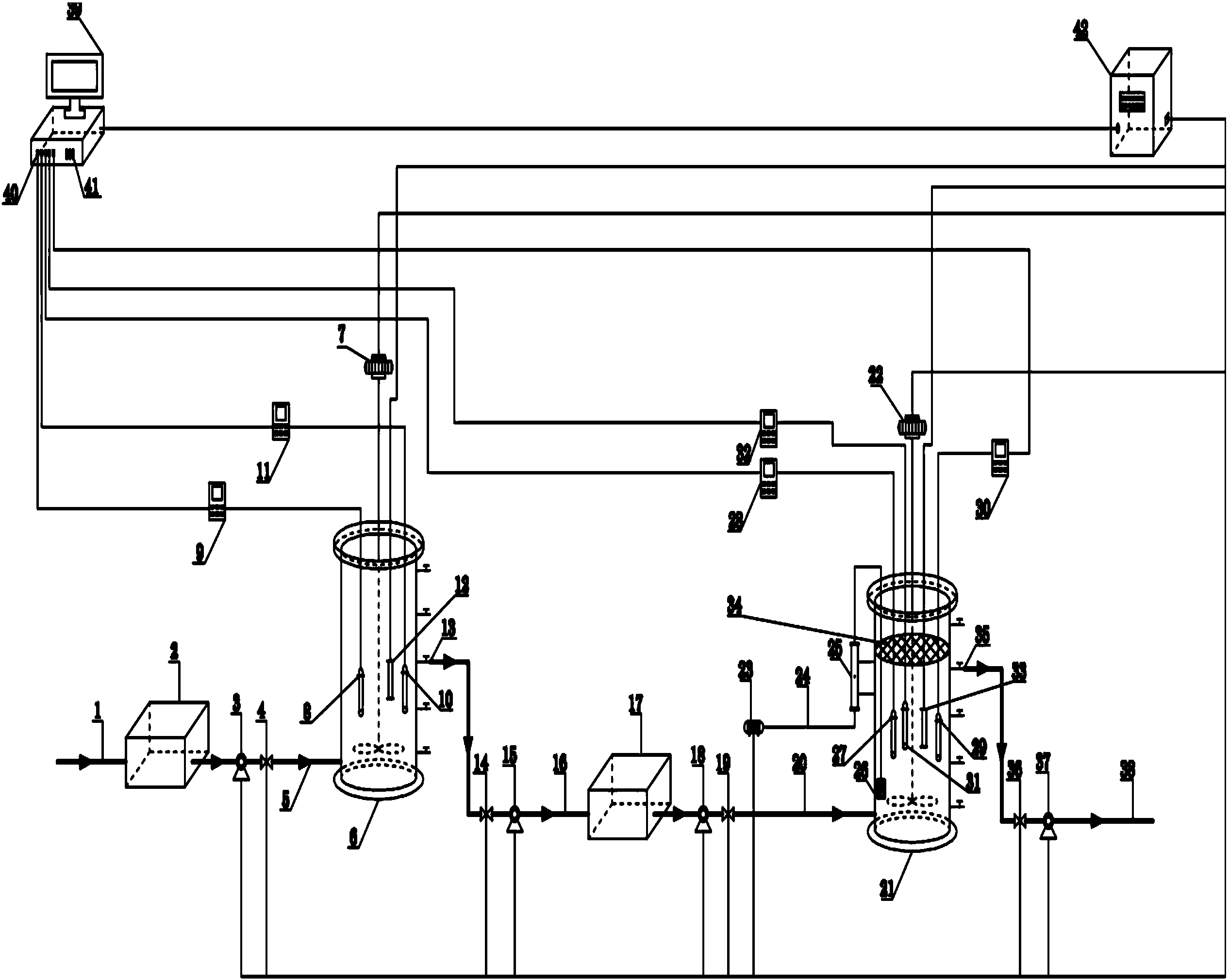

1.两级厌氧氨氧化对垃圾渗滤液深度脱氮的装置,其特征在于:

进水管(1)与进水箱(2)连接,进水箱(2)通过进水泵厌氧(3)、进水阀门厌氧(4)和进水管厌氧(5)与厌氧SBR反应器(6)连接,厌氧SBR反应器(6)通过出水口厌氧(13)和出水管厌氧(16)与出水阀门厌氧(14)、出水泵厌氧(15)和中间水箱(17)连接;中间水箱(17)通过进水泵一体(18)、进水阀门一体(19)和进水管一体(20)与一体化SBR反应器(21)连接,一体化SBR反应器(21)通过出水口一体(35)和出水管一体(38)与出水阀门一体(36)和出水泵一体(37)连接;

在厌氧SBR反应器(6)内部设有搅拌器厌氧(7)、温度传感器厌氧(10)、pH传感器厌氧(8)和加热棒厌氧(12);在一体化SBR反应器(21)内部设有搅拌器一体(22)、DO传感器(27)、温度传感器一体(29)、pH传感器一体(31)和加热棒一体(33);同时一体化SBR反应器(21)内部还设有曝气头(26),空气压缩机(23)与气体流量计(25)通过曝气管路(24)与曝气头(26)连接;同时一体化SBR反应器(21)上部设置圆形塑料网(34);

温度传感器厌氧(10)、pH传感器厌氧(8)、DO传感器(27)、温度传感器一体(29)、pH传感器一体(31)通过数据线分别与温度测定仪厌氧(11)、pH测定仪厌氧(9)、DO测定仪(28)、温度测定仪一体(30)、pH测定仪一体(32)连接后与再与计算机(39)的数据信号输入接口(40)连接,计算机(39)通过数据信号输出接口与过程控制器(42)连接,过程控制器(42)的进水泵继电器厌氧、进水阀门继电器厌氧、出水阀门继电器厌氧、出水泵继电器厌氧、进水泵继电器一体、进水阀门继电器一体、出水阀门继电器一体、出水泵继电器一体、空气压缩机继电器、加热棒继电器厌氧、搅拌器继电器厌氧、加热棒继电器一体和搅拌器继电器一体分别与进水泵厌氧(3)、进水阀门厌氧(4)、出水阀门厌氧(14)、出水泵厌氧(15)、进水泵一体(18)、进水阀门一体(19)、出水阀门一体(36)、出水泵一体(37)、空气压缩机(23)、加热棒厌氧(12)、搅拌器厌氧(7)、加热棒一体(33)和搅拌器一体(22)连接。

2.应用如权利要求1所述装置的方法,其特征在于,步骤如下:

A1,厌氧SBR反应器的进水过程由实时控制系统中的时间控制器进行实时计时控制,系统启动后,进水阀门厌氧和进水泵厌氧先后自动开启,将进水箱中的垃圾渗滤液 泵入厌氧SBR反应器中,当厌氧SBR反应器的进水时间tASBR进水=5min时,进水泵厌氧和进水阀门厌氧先后自动关闭,进水阶段结束;

A2,进水结束后,搅拌器厌氧自动开启,厌氧SBR反应器进入搅拌阶段,即进行通过厌氧消化降解原水有机物的过程,搅拌阶段采用pH模糊控制,即通过pH测定仪厌氧实时测定系统pH,并将数值传输到计算机中,同时厌氧SBR反应器中的温度通过温度测定仪厌氧测定实时传输到计算机中,温度值作为维持反应器温度和控制加热棒厌氧启闭的控制参数,当pHn+1-pHn≥0且持续时间t≥20min,n为计算机所接收pH数值序列号,搅拌器厌氧自动关闭,系统进入到沉淀过程;

A3,厌氧SBR反应器的沉淀过程由实时控制系统中的时间控制器进行实时计时控制,当沉淀时间tASBR沉淀=1.0h时,系统开始排水,排水比为50%,排水时间由实时控制系统中的时间控制器进行实时计时控制,排水时,系统先后自动开启出水阀门厌氧和出水泵厌氧,处理后的渗滤液经出水管厌氧排入中间水箱,当厌氧SBR反应器的排水时间tASBR排水=5min时,出水泵厌氧和出水阀门厌氧先后自动关闭,排水阶段结束;

A4,排水结束后,系统自动进入下一个周期的A1;

B1,一体化SBR反应器的进水过程由实时控制系统中的时间控制器进行实时计时控制,系统启动后,进水阀门一体和进水泵一体先后自动开启,将中间水箱中的垃圾渗滤液泵入一体化SBR反应器中,当一体化SBR反应器的进水时间t一体化进水=1min时,进水泵一体和进水阀门一体先后自动关闭,进水阶段结束;

B2,进水结束后,搅拌器一体自动开启,一体化SBR反应器进入预搅拌阶段,即进行反硝化和内碳源的储存过程,搅拌过程由实时控制系统中的时间控制器进行实时计时控制,当预搅拌时间t预搅拌=1.0h时,空气压缩机自动开启,进入到后续曝气和搅拌交替进行、曝气时间梯度变化的反应单元中;

B3,空气压缩机自动开启后,空气经过曝气管路和曝气头扩散到一体化SBR反应器中,在搅拌器一体的搅拌下,空气在一体化SBR反应器中与泥水混合物混合均匀;一体化SBR反应器中的pH值和DO值,通过pH测定仪一体和DO测定仪测定实时传输到计算机中,并以pH为依据控制每一反应单元搅拌时间及后续单元曝气时间,以DO为依据控制空气压缩机流量,同时一体化SBR反应器中的温度通过温度测定仪测定实时传输到计算机中,温度作为维持一体化SBR反应器温度和控制加热棒一体开关的控制参数;

B4,一体化SBR反应器预搅拌后首单元曝气时间,通过实时控制系统中的时间控制器进行实时计时控制,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间,当首单元曝气时间t首单元曝气=2.0h时,空气压缩机自动关闭,搅拌继续进行,系统进入到首单元搅拌阶段;

B5,一体化SBR反应器预搅拌后首单元搅拌时间,采用pH模糊控制,即当pHn+1-pHn≥0且持续时间t≥20min,空气压缩机自动开启,进行曝气,系统进入到第二单元曝气阶段;

B6,一体化SBR反应器的第二单元曝气时间,通过实时控制系统中的时间控制器进行实时计时控制,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间,当第二单元曝气时间t第二单元曝气=1.5h时,空气压缩机自动关闭,搅拌继续进行,系统进入到第二单元搅拌阶段;

B7,一体化SBR反应器的第二单元搅拌时间,采用pH模糊控制,即当pHn+1-pHn≥0且持续时间t≥20min,n为计算机所接收pH数值序列号,空气压缩机自动开启,进行曝气,系统进入到第三单元曝气阶段;

B8,一体化SBR反应器第三单元曝气时间及后续单元曝气时间采用pH模糊控制,即当pHn+1-pHn≥0且持续时间t≥20min且该单元曝气总时间t总<1h,n为计算机所接收pH数值序列号,以下同;空气压缩机自动关闭,进入到第三单元搅拌阶段,同时系统识别在第三单元搅拌阶段结束后自动进入到末单元控制程序,否则当t曝气=1h时,空气压缩机自动关闭,进入到第三单元搅拌阶段,同时系统识别在第三单元搅拌阶段结束后自动进入下一个反应单元重复上述判定过程,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间;

B9,一体化SBR反应器的第三单元搅拌时间,采用pH模糊控制,即当pHn+1-pHn≥0且持续时间t≥20min,空气压缩机自动开启,进行曝气,系统进入到末单元曝气阶段;

B10,一体化SBR反应器末单元曝气时间,采用pH模糊控制,即当pHn+1-pHn=0,空气压缩机自动关闭,系统进入到末单元搅拌时间,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间;

B11,一体化SBR反应器末单元搅拌时间,采用时间控制和pH模糊控制相结合的方式:时间控制为通过实时控制系统中的时间控制器进行实时计时控制,当末单元搅拌时间t末单元搅拌≥3.0h时,搅拌器自动停止,进入到沉淀过程,同时,当pHn+1-pHn≥0且持续时间t≥20min,搅拌器亦自动停止,进入到沉淀过程;

B12,一体化SBR反应器的沉淀时间,通过实时控制系统中的时间控制器进行实时计时控制,当沉淀时间t一体化沉淀=1.0h时,系统开始排水,排水比为10%,排水时间通过实时控制系统中的时间控制器进行实时计时控制,排水时,系统先后自动开启出水阀门一体和出水泵一体,处理后的水经出水管排走,当一体化SBR反应器的排水时间t一体化排水=1min时,出水泵一体和出水阀门一体先后自动关闭,排水阶段结束;

B13,排水结束后,系统自动进入下一个周期的B1。

说明书

两级厌氧氨氧化对垃圾渗滤液深度脱氮控制方法与装置

技术领域

本发明涉及污水生物处理领域,尤其是一种对垃圾渗滤液进行深度脱氮处理的装置及控制方法。

背景技术

进入“十三五”以来,我国经济不断发展,城市化进程加快,人民生活水平进一步提高,随之而来的是与日俱增的城市垃圾。现阶段,我国对于城市生活垃圾主要采用卫生填埋处理,然而由于填埋产生的垃圾渗滤液严重威胁我国的土壤环境和水环境,危及人类健康。

垃圾渗滤液按填埋场年龄可大致分为三大类:早期渗滤液,中期渗滤液和晚期渗滤液,其填埋场的场龄分别对应为小于5年,5年至10年和大于10年。早期渗滤液水质具有pH较低、BOD5/COD较高、可生化性较好和易于生物处理的特点,晚期垃圾渗滤液pH近中性、BOD5/COD较低、可生物降解有机物浓度较低且氨氮浓度较高。

鉴于垃圾渗滤液的特性,其处理既包含常规废水处理技术的共同之处,又明显带有其自身的特点。目前,渗滤液的主要处理方法有土地处理法、物化处理法和生物处理法。处理垃圾渗滤液的方法虽多种多样,各具优缺点,但采用单一工艺处理,出水水质往往很难令人满意,故须将处理工艺由单一化向多元化发展,通过工艺的适当组合,取长补短。在各种组合工艺中,生物组合工艺具有处理效果好、运行成本低等优点,是目前用得较多,也较为经济有效的方法。

目前,诸如厌氧氨氧化工艺等生物脱氮新工艺被广泛地报道。根据厌氧氨氧化反应的特点,厌氧氨氧化菌能够将氨氮和亚硝态氮转化为氮气。由于厌氧氨氧化菌属于厌氧自养菌,反应过程无需氧气和有机物,故可以节约曝气动力费以及大量的有机碳源,从而也大大减少了污水处理费用和基建费用,但是垃圾渗滤液中含有的大量有机物会对厌氧氨氧化菌产生不利影响,同时厌氧氨氧化反应会产生一定量的硝态氮,导致系统出水会有硝态氮的积累,影响系统的脱氮效率。这些都是厌氧氨氧化工艺应用急需解决的问题。

发明内容

针对上述技术的不足之处,本发明提供一种装置及控制方法,可以解决垃圾渗滤液深度脱氮难的问题。

本发明所要解决的重点技术问题是厌氧消化联合短程硝化、厌氧氨氧化及反硝化一体化对垃圾渗滤液深度脱氮的控制方法,包括:

A1,厌氧SBR反应器的进水过程由实时控制系统中的时间控制器进行实时计时控制,系统启动后,进水阀门厌氧和进水泵厌氧先后自动开启,将进水箱中的垃圾渗滤液泵入厌氧SBR反应器中,当厌氧SBR反应器的进水时间tASBR进水=5min时,进水泵厌氧和进水阀门厌氧先后自动关闭,进水阶段结束;

A2,进水结束后,搅拌器厌氧自动开启,厌氧SBR反应器进入搅拌阶段,即进行通过厌氧消化降解原水有机物的过程,搅拌阶段采用pH模糊控制,即通过pH测定仪厌氧实时测定系统pH,并将数值传输到计算机中,同时厌氧SBR反应器中的温度通过温度测定仪厌氧测定实时传输到计算机中,温度值作为维持反应器温度和控制加热棒厌氧启闭的控制参数,当pHn+1-pHn≥0(n为计算机所接收pH数值序列号)且持续时间t≥20min,搅拌器厌氧自动关闭,系统进入到沉淀过程;

A3,厌氧SBR反应器的沉淀过程由实时控制系统中的时间控制器进行实时计时控制,当沉淀时间tASBR沉淀=1.0h时,系统开始排水,排水比为50%,排水时间由实时控制系统中的时间控制器进行实时计时控制,排水时,系统先后自动开启出水阀门厌氧和出水泵厌氧,处理后的渗滤液经出水管厌氧排入中间水箱,当厌氧SBR反应器的排水时间tASBR排水=5min时,出水泵厌氧和出水阀门厌氧先后自动关闭,排水阶段结束;

A4,排水结束后,系统自动进入下一个周期的A1。

B1,一体化SBR反应器的进水过程由实时控制系统中的时间控制器进行实时计时控制,系统启动后,进水阀门一体和进水泵一体先后自动开启,将中间水箱中的垃圾渗滤液泵入一体化SBR反应器中,当一体化SBR反应器的进水时间t一体化进水=1min时,进水泵一体和进水阀门一体先后自动关闭,进水阶段结束;

B2,进水结束后,搅拌器一体自动开启,一体化SBR反应器进入预搅拌阶段,即进行反硝化和内碳源的储存过程,搅拌过程由实时控制系统中的时间控制器进行实时计时控制,当预搅拌时间t预搅拌=1.0h时,空气压缩机自动开启,进入到后续曝气和搅拌交替进行、曝气时间梯度变化的反应单元中;

B3,空气压缩机自动开启后,空气经过曝气管路和曝气头扩散到一体化SBR反应器中,在搅拌器一体的搅拌下,空气在一体化SBR反应器中与泥水混合物混合均匀。一体化SBR反应器中的pH值和DO值,通过pH测定仪一体和DO测定仪测定实时传输到计算机中,并以pH为依据控制每一反应单元搅拌时间及后续单元曝气时间,以DO为依据控制空气压缩机流量,同时一体化SBR反应器中的温度通过温度测定仪测定实时传输到计算机中,温度作为维持反应器温度和控制加热棒一体开关的控制参数;

B4,一体化SBR反应器预搅拌后首单元曝气时间,通过实时控制系统中的时间控制器进行实时计时控制,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间,当首单元曝气时间t首单元曝气=2.0h时,空气压缩机自动关闭,搅拌继续进行,系统进入到首单元搅拌阶段;

B5,一体化SBR反应器预搅拌后首单元搅拌时间,采用pH模糊控制,即当pHn+1-pHn≥0(n为计算机所接收pH数值序列号)且持续时间t≥20min,空气压缩机自动开启,进行曝气,系统进入到第二单元曝气阶段;

B6,一体化SBR反应器的第二单元曝气时间,通过实时控制系统中的时间控制器进行实时计时控制,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间,当第二单元曝气时间t第二单元曝气=1.5h时,空气压缩机自动关闭,搅拌继续进行,系统进入到第二单元搅拌阶段;

B7,一体化SBR反应器的第二单元搅拌时间,采用pH模糊控制,即当pHn+1-pHn≥0(n为计算机所接收pH数值序列号)且持续时间t≥20min,空气压缩机自动开启,进行曝气,系统进入到第三单元曝气阶段;

B8,一体化SBR反应器第三单元曝气时间及后续单元曝气时间采用pH模糊控制,即当pHn+1-pHn≥0(n为计算机所接收pH数值序列号)且持续时间t≥20min且该单元曝气总时间t总<1h,空气压缩机自动关闭,进入到第三单元搅拌阶段,同时系统识别在第三单元搅拌阶段结束后自动进入到末单元控制程序,否则当t曝气=1h时,空气压缩机自动关闭,进入到第三单元搅拌阶段,同时系统识别在第三单元搅拌阶段结束后自动进入下一个反应单元重复上述判定过程,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间。

B9,一体化SBR反应器的第三单元搅拌时间,采用pH模糊控制,即当pHn+1-pHn≥0(n为计算机所接收pH数值序列号)且持续时间t≥20min,空气压缩机自动开启,进行曝气,系统进入到末单元曝气阶段;

B10,一体化SBR反应器末单元曝气时间,采用pH模糊控制,即当pHn+1-pHn=0(n为计算机所接收pH数值序列号),空气压缩机自动关闭,系统进入到末单元搅拌时间,系统中DO值通过溶解氧测定仪测定实时传输到计算机中,当DO<0.5mg/L时,过程控制器控制空气压缩机增大气体流量,当DO>1.2mg/L,过程控制器控制空气压缩机减小气体流量,使系统DO控制在0.5至1.2mg/L之间。

B11,一体化SBR反应器末单元搅拌时间,采用时间控制和pH模糊控制相结合的方式:时间控制为通过实时控制系统中的时间控制器进行实时计时控制,当末单元搅拌时间t末单元搅拌≥3.0h时,搅拌器自动停止,进入到沉淀过程,同时,当pHn+1-pHn≥0(n为计算机所接收pH数值序列号)且持续时间t≥20min,搅拌器亦自动停止,进入到沉淀过程;

B12,一体化SBR反应器的沉淀时间,通过实时控制系统中的时间控制器进行实时计时控制,当沉淀时间t一体化沉淀=1.0h时,系统开始排水,排水比为10%,排水时间通过实时控制系统中的时间控制器进行实时计时控制,排水时,系统先后自动开启出水阀门一体和出水泵一体,处理后的水经出水管排走,当一体化SBR反应器的排水时间t一体化排水=1min时,出水泵一体和出水阀门一体先后自动关闭,排水阶段结束;

B13,排水结束后,系统自动进入下一个周期的B1。

综上所述,本发明提供两级厌氧氨氧化对垃圾渗滤液深度脱氮控制方法与装置,以城市垃圾渗滤液为研究对象,垃圾渗滤液首先进入到厌氧SBR反应器中进行厌氧消化,降解有机物,出水经过中间水箱进入一体化SBR反应器中进行预搅拌,利用进水中可降解有机物和上周期微生物分泌的有机物进行反硝化反应,同时还兼有将进水中可利用小分子有机物储存到微生物细胞内的功能。预搅拌结束后,系统进入到处理周期后续曝气和搅拌交替进行的反应单元,每一单元的曝气阶段进行短程硝化将氨氮转化为亚硝,同时去除微生物分泌的可降解有机物,每一单元的搅拌阶段,进水中的氨氮和曝气阶段产生的亚硝发生厌氧氨氧化反应,达到深度脱氮的目的。厌氧SBR系统进水COD为2600±100mg/L,出水COD为1800±100mg/L,去除率为31%,实现了对于原水中有机物的初步降解;一体化SBR系统进水总氮浓度为1600±100mg/L,出水氨氮和亚硝态氮均小于10mg/L,出水硝氮由于系统中的反硝化作用始终维持在8±1mg/L,总氮为25±3mg/L,在不外加碳源的条件下系统脱氮率超过98%。进水COD为1800±100mg/L,出水COD在1100±100mg/L,去除率为39%。整个系统在不添加任何有机碳源的条件下,实现了对垃圾渗滤液进行深度脱氮的目的。