申请日2017.04.08

公开(公告)日2017.07.07

IPC分类号C02F11/12; C02F11/14

摘要

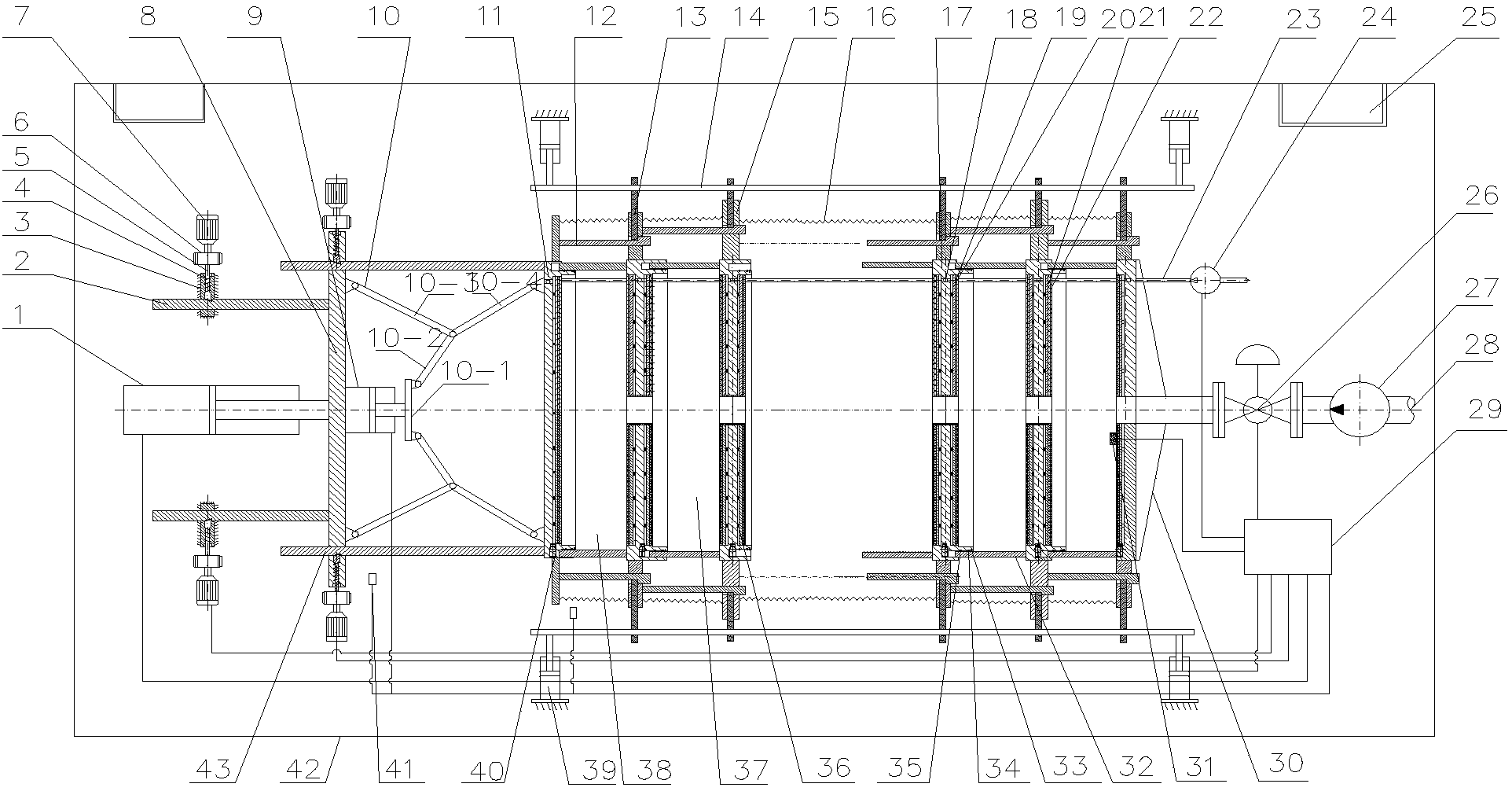

本发明涉及一种薄层污泥高干度脱水装置,包括压滤板框、长行程油缸(1)、短行程油缸(9)、力的放大机构(10)、板框定位及自锁机构、压滤腔(37)、主推板(8)、副推板(11)、止推板(30)、高压进泥泵(28)、高压气体发生器及组件、机架(3),压滤板框包含滤框(17)和滤板(20),所述的压滤板框一侧固定连接有外圈环(32),压滤板框另一侧还有一凸环,凸环上设置有刮泥环、第一密封件、第二密封件,所述的滤框上有一圈凹槽,所述的相邻压滤板框、外圈环(32)、凸环、密封件组成一个体积可变的封闭腔室,所述的主推板(8)、副推板(11)中间设置有短行程油缸(9)及力的放大机构(10),主推板(8)与长行程油缸固定连接。

权利要求书

1.一种薄层污泥高干度脱水装置,其特征在于:包括压滤板框、长行程油缸(1)、短行程油缸(9)、力的放大机构(10)、板框定位及自锁机构、压滤腔(37)、主推板(8)、副推板(11)、止推板(30)、高压进泥泵(28)、高压气体发生器及组件、机架(3),所述的压滤板框包含滤框(17)和滤板(20),所述的压滤板框一侧固定连接有外圈环(32),压滤板框另一侧还有一凸环,该凸环凸出厚度为3-5mm,使得压榨完的污泥厚度在8-10mm,所述的凸环上设置有刮泥环(33)、第一密封件(34)、第二密封件(35),所述的凸环直径比外圈环(32)直径稍小,所述的滤框(17)上有一圈凹槽,该凹槽与外圈环(34)尺寸相对应,所述的相邻压滤板框、外圈环(32)、凸环、密封件组成一个体积可变的封闭腔室,该封闭腔室为污泥压滤腔(37),所述的主推板(8)、副推板(11)中间设置有短行程油缸(9)及力的放大机构(10),主推板(8)与长行程油缸(1)固定连接,所述的副推板(11)与压滤板框固定连接。

2.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的长行程油缸(1)与主推板(8)连接,所述的主推板(8)上固定连接有短行程油缸(9)、第一拉杆(2),所述的副推板(11)上也固连接有第二拉杆(43),所述的第二拉杆(43)上也开设有楔形槽,固定在主推板(8)上的第一拉杆(2)穿过装在机架(3)上的限位阀体(15),并与装在限位阀体(15)上的限位阀芯(4)一一对应,固定在副推板(11)上的第二拉杆(43)与安装在主推板(8)上的限位阀芯(4)一一对应,该限位阀芯(4)与转向齿轮(6)连接,该转向齿轮(6)电机(7)相连。

3.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的力放大机构(10)分别与主推板(8)、副推板(11)、短行程油缸(9)铰接,放大机构(10)由十字块(10-1)、第一铰杆(10-2)、第二铰杆(10-3)、第三铰杆(10-4)组成,该力放大机构(10)力的行程与力放大倍数可通过调节其上的铰杆长度及安装位置来确定。

4.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的压滤板框包括滤框(17)、滤板(20),加强衬(21)、滤布(22),所述的滤框(17)两侧分别设置有滤板(20),所述的滤框(17)及滤板(20)中间设置多个短销(36),使得滤框(17)、滤板(20)之间保留一定的间隙,所述的滤板(20)上有若干凸点、出水沟槽和通孔(19),外部依次设有加强衬(21)和滤布(22),所述的加强衬(21)通过销钉(45)固定在滤板(20)上,所述的滤布(22)通过滤布嵌入环(44)固定在滤框(17)上,所述的压滤板框从里到外分别是滤框(17)、短销(36)、滤板(20)、加强衬(21)、滤布(22),所述的主滤框(17)、短销(36)、滤板(20)、加强衬(21)、滤布(22)中心位置均开设进泥孔,使得污泥可从污泥孔依次进入下一组压滤板框内。

5.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的压滤板框上还固定连接有限位阀体(15),所述的限位阀体(15)内设置有插销(13),所述的限位阀体(12)上还固连有定位自锁杆(12)及弹性拉索(16),所述的每个插销(13)上开孔与导轨(14)相连,并可在导轨(14)上滑动,所述的齿导轨(14)与升降气缸(39)相连,所述的压滤板框通过弹性拉锁(16)将各个压滤板框依次连接成一体,即各个压滤板框之间可产生一定的相对运动,又在弹性拉索(16)作用下限制其最大的相对位移。

6.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的定位自锁杆(12)固定安装在相邻限位阀体(15)的不同高度,定位自锁杆(12)设计为阶梯状,定位自锁杆(12)与插销(13)两者配合可实现插销(13)对定位自锁杆(12)单向的定位及自锁,当插销(13)远离中心位时,插销(13)对定位自锁杆(12)则可解除定位及自锁。

7.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的压滤板框的滤框(17)、副推板(11)、止推板(30)的上端均开设有高压进气孔(18),所述的滤板(20)上开设有通孔(19),高压气体发生器及组件包括高压气泵(24)、气管(23),所述的高压进气孔(18)通过气管(23)与高压气泵(24)相连,高压气体通过高压气泵(24)、气管(23)、高压进气孔(18)、通孔(19)可进入到污泥压滤腔(37)内,所述的压滤板框的滤框(17)、副推板(11)、止推板(30)的下端均开设有液体排出通道(38)并与出水阀(40)相连接,所述的出水阀(40)为电磁出水阀,可自动控制器开闭组合。

8.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的一种薄层污泥高干度脱水装置还安装有控制器(29)、压力传感器(31)、位置传感器(41),所述的压力传感器(31)安装在压滤板框内,所述的位置传感器(41)安装在主推板(8)及副推板(11)附近,用于检测主推板(8)及副推板(11)的位置,所述的控制器(29)分别与压力传感器(31)、位置传感器(41)、电机(7)、长行程油缸(1)、短行程油缸(9)、升降气缸(39)、高压气泵(24)、气动球阀(26)及高压进泥泵(28)、出水阀(40)电连接,实现对系统的自动控制。

9.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的整个薄层污泥高干度脱水装置安装在封闭室(42),降低对外界环境干扰,所述的薄层污泥高干度脱水装置还包括除尘装置(25),该除尘装置(25)通过负压将高压气体带来的污泥粉尘除去。

10.根据权利要求1所述的一种薄层污泥高干度脱水装置,其特征在于:所述的薄层污泥高干度脱水装置对应的脱水方法为:污泥脱水之前通过添加绝干泥量千分之二到千分之三的高分子阳离子絮凝剂进行调理,压榨分为三级压榨,分别是进料压榨、高压压榨、超高压压榨,进料压榨时压滤腔厚度为20mm-25mm,然后通过长行程油缸完成高压压榨,最后通过短行程油缸及力放大机构形成超高压压榨,在三级压榨同时通入高压气体携带出部分水分,压榨完成时压滤腔厚度为8mm-10mm左右,整个压榨时间为1.0-1.5小时,压榨后污水厂污泥含水率位于40%-50%。

说明书

薄层污泥高干度脱水装置

技术领域

本发明涉及污水污泥处理领域,具体地说是一种薄层污泥高干度脱水装置。

背景技术

污泥高含水率是制约着污泥处理处置的瓶颈,含水率高的污泥不仅体积庞大,而且所含的大量有机质、重金属和有害微生物也容易腐化或释放到环境中,引起二次污染,对于污泥后续的填埋、焚烧、资源化利用等都造成不利的影响。因此,污泥深度脱水减量化是污泥处理首要目的,减量化是实现污泥其它“三化”的基础,污泥越干,后续处理处置越有利。

早期污泥常用的脱水设备有板框压滤机、转鼓离心机和带式过滤压滤机,经这些设备脱水后污泥含水率一般在75%-80%,这些污泥因含水率过高,造成运输不便且成本较高,而且无法在填埋场直接处置致使干化时间长,污泥中含有的大量有机物及丰富的氮磷钾等营养物,易腐烂产生恶臭造成环境污染。

目前市场上运用较多的污泥深度脱水设备是隔膜板框压滤机,脱水时,效率较低,压榨压力仅为1.6MPa,其压榨由高压水泵将水注入隔膜板框内部,鼓胀隔膜来减小滤室面积,隔膜板框靠板框的塑性变形来挤压;隔膜板框压缩比小,相对工作周期长。另外,市面上常见的弹性压榨板框其结构构造上,过滤板都是一个整体的注塑模件,过滤板容易受损变形,而且损坏后的过滤板需要整体更换,使得维护成本较高,更重要的是,由于结构特点及压榨压力不高,当前采用该隔膜板框压滤机可能将市政污泥压榨脱水至60%左右,比之前的板框压滤机含水率降低不少,主要原因是因为隔膜鼓胀对污泥产生二次压榨,即污泥压滤腔室为可变腔室,但是该设备需要添加绝干泥量30%左右的石灰和铁盐,从而大大增加了污泥的量,而且添加的石灰及氯化铁等对污泥后续的处理处置带来不利的影响,违背污泥处理处置的减量化及无害化原则。

当前还有一种超高压弹性压榨污泥脱水机,该设备主要包括高压油缸、超高压滤板、配板、弹簧介质、专用滤布、尾板、推板、主梁等组成,该超高压压榨板框包括滤框、滤板、滤布、工作室、弹簧和活塞板,弹簧设置于滤框和滤板之间,活塞板设置在工作室和滤板之间,使得滤板通过活塞板对工作室产生压缩作用。压榨板脱水过程主要分为两级,第一级是由进料泵将物料输送到滤室,进料的同时借助进料泵的压力进行固液分离,即一次过滤脱水;第二级是弹性压榨,设备的一端固定,另一端通过液压油缸施加外界压力,通过弹性传力装置(弹簧)压缩滤室空间对物料进行压榨进行二次脱水。通过对污泥进行超高压压榨,压榨压力在5MPa左右,高压油泵需要提供25-30MPa左右的压力,可将污泥含水率降至50%左右。同样,该超高压弹性压榨机通过设置弹簧来实现对污泥压榨腔室体积的改变来实现超高压挤压,由于弹簧经常完成伸长-压缩等过程,需要承受交变载荷,弹簧容易发生疲劳破坏,弹簧是一种易损件,而且每组板框之间需要10-20个高强度弹簧,50-100块板框则需要将近1000-2000个高强度弹簧,而且,对弹簧进行挤压时还需要克服弹簧初始的弹力作用,二次压榨时污泥所受到实际的压榨压力要比超高压油泵提供给的压力小。例如,进料压力为1MPa时,弹簧必须提供大于1MPa弹力,使得滤板和滤框之间能保持腔室的最大化,当进料压榨结束时,高压泵对污泥进行第二次高压压榨时,必须要克服弹簧开始所具有的弹力,此部分压力为消耗的压力,从而导致高压泵对污泥所产生的压力要小于实际上的压力。

目前市场还有一种超高压隔膜板框压滤机,该设备为在原先的隔膜板框压滤机上的升级,通过在隔膜内注射10MPa的水对污泥提供将近10MPa的压力,也是为二级压榨过程,即开始通过进料压力,然后在隔膜内注射高压液体,对隔膜进行鼓胀进一步对污泥进行压榨脱水,经过该设备脱水后市政污泥含水率可降至50%左右。该设备存在一个主要问题是隔膜在如此高的压力及大变形下,隔膜的使用寿命问题。

污水污泥的压缩性好,压缩比大,要想实现对污泥高干度脱水,则必须对污泥进行深度压缩,所以,压滤腔大小的可变性以及大幅度可变性是实现高高干度脱水的关键。

当前的压榨脱水后污泥厚度一般在25-35mm,由过滤理论可知,污泥过滤效果与过滤动力成正比,与过滤阻力成反比,泥饼越厚,水分流出的阻力越大,过滤阻力越大,过滤效果越差,所以,为了减轻过滤阻力,提高过滤效果,污泥应该越薄;但是污泥过薄则会影响处理效率,此时,必须通过降低压榨时间来保证污泥处理量和处理效率。

通过以上分析,可以看出,要实现污泥的深度脱水必须要实现污泥压榨腔室体积的可变性,同时对污泥进行高压压榨。不管是隔膜板框压滤机还是超高压弹性压榨机都具有污泥压榨腔室的可变性,但是目前污泥深度脱水设备存在以下几个主要问题:(1)普通的隔膜板框压滤机的污泥压榨压力较小,超高压隔膜板框压滤机压榨压力足够,但是隔膜的寿命问题;(2)超高压弹性压榨机依靠弹簧来是实现污泥压榨腔室体积的变化,弹簧易损坏而且会消耗大量的压榨压力;(3)压力越大,在紧贴在滤板上的污泥就越结实,容易形成一层密实的污泥层,该污泥层粘结在滤布上,增大水分排出阻力,影响脱水效果;(4)由于污水污泥具有的高压缩性、高含水率及污水污泥含有毛细水、吸附水及内部水导致的污泥脱水困难的特点,完全采用机械压力很难对污泥进行高深度脱水,使得污泥含水率达到一个较低的水平;(5)所有的压力直接来自于高压油缸的压力,没有经过任何力的放大机构,导致油缸压力及油缸体积过大,对设备密封及的可靠性提出了更高的要求;(6)污泥过厚,增大过滤阻力,导致脱水效果差,泥饼内部含水率仍然较高,污泥整体含水率难以降到较低程度;(7)压滤腔室的可变性以及变化的程度不大问题,导致污泥的压缩效果差。

发明内容

有鉴于此,本发明针对上述现有技术存在的易损件多,能耗高,油缸压力要求高、脱水后污泥含水率仍较高等问题,提出一种可易损件少、能耗低,脱水后污泥含水率低的薄层污泥高干度脱水装置。

本发明的技术解决方案是,提供一种以下结构的薄层污泥高干度脱水装置,包括压滤板框、长行程油缸、短行程油缸、力的放大机构、板框定位及自锁机构、压滤腔、主推板、副推板、止推板、高压进泥泵、高压气体发生器及组件、机架等组成,所述的压滤板框包含滤框和滤板,所述的压滤板框一侧固定连接有外圈环,另一侧滤框上还有一凸环,该凸环凸出厚度为3-5mm,使得压榨完的污泥厚度在8-10mm,所述的凸环上设置有刮泥环、第一密封件、第二密封件,所述的凸环直径比外圈环直径稍小,所述的滤框上有一圈凹槽,该凹槽与外圈环相对应,所述的相邻压滤板框、外圈环、凸环、密封件组成一个体积可变的封闭腔室,该封闭腔室为污泥压滤腔,所述的主推板、副推板中间设置有短行程油缸及力的放大机构,主推板与长行程油缸固定连接,所述的副推板与压滤板框固定连接。

由于污泥的高压缩性特点,要实现对污泥进行深度脱水,必须对污泥进行深度压榨,使得污泥体积大幅度的减小,而且需要尽量将污泥压薄。采用以上结构,本发明具有以下优点:(1)通过压滤板框、外圈环、凸环及密封件之间配合的结构,构成的封闭的体积可变的腔体,满足污泥的高压缩性特性,不存在采用弹簧、隔膜等易损件,提高设备可靠性及使用寿命;(2)采用高压进泥泵,该进泥泵为压力可达到1.5-2.0MPa的高压柱塞泵,通过该高压进料压力可对污泥进行第一次进料压力脱水,然后再通过长行程油缸,对污泥进行进一步的加压,进行第二级压榨脱水,最后通过短行程油缸及力的放大机构,对油缸力进行放大,对污泥进行更进一步的加压达到第三级压榨,进行超高压脱水;(3)通过力放大机构,该机构力放大倍数可达10-20倍,同时该机构的力-位移特性符合污泥的压缩特性,可降低高压泵的系统配置,降低能耗及液压系统的密封要求;(4)由于污泥内还有部分水分不能通过机械方式去除,本方案采用了高压气体发生器及组件,通过高压气体作用,将污泥内机械方式难以脱除的水分通过高压气流方式带走,即实现机械压榨及高压气流携带双效作用,从而进一步降低污泥的水分,达到污泥深度减量化目的。

作为改进,所述的长行程油缸与主推板连接,该长行程油缸主要作用是对污泥进行二次压榨脱水,由于污泥要被二次压榨,污泥被压缩,此时的压缩量仍然较大,故长行程油缸的行程为所有的压滤板框之间移动的距离之和,也是所有的污泥压缩量之和,所述的主推板上固定连接有短行程油缸、第一拉杆,所述的副推板上也固连接有第二拉杆,所述的拉杆上也开设有楔形槽,固定在主推板上的第一拉杆穿过装在机架上的限位阀体,并与装在限位阀体上的限位阀芯一一对应,固定在副推板上的第二拉杆与安装在主推板上的限位阀芯一一对应,该限位阀芯与转向齿轮连接,该转向齿轮电机相连。所述的力放大机构分别由十字块、第一铰杆、第二铰杆、第三铰杆组成,该力放大机构分别与主推板、副推板、短行程油缸铰接,力放大机构的行程与力放大倍数可通过调节其上的铰杆长度及安装位置来确定,根据污泥压缩特性,通过优化设计十字块、第一二三铰杆的尺寸及与主副推板的安装位置,使得力的放大机构可完全满足污泥的压缩特性。通过采用该结构,第二阶段脱水时,只是长行程油缸工作,此时短行程油缸及力的放大机构一起运动,到第三阶段脱水时,主推板和长行程油缸固定,短行程油缸运动,将两个油缸及力的放大机构创造性的结合在一起工作,解决长行程负责前期污泥压缩量大所需要的大行程而力不需要太大,短行程油缸及力的放大机构负责在后期污泥压缩量小但是需要足够大的力。

作为改进,所述的压滤板框包括滤框、滤板,加强衬、滤布,所述的滤框及滤板材料为高强度的金属材料,滤框起到主承压的作用,所述的滤框两侧分别设置有滤板及在滤框与滤板中间设置短销,短销均布在滤框上,其高度为5-6mm,使得滤框及滤板之间保留一定的间隙,保证高压气体能通过主板高压进气孔、通孔进入到压滤腔内,所述的滤板上有若干凸点、出水沟槽和通孔,通过设置大量的出水沟槽,压滤出来的水能顺畅的排出,滤板外部依次设有加强衬和滤布,加强衬通过多个销钉固定在滤板上,固定加强衬,所述的滤布通过滤布嵌入环固定在滤框上,由于经过多级压榨,到第二、三级压榨时压力非常大,而滤布承受高压下易于破损,通过加强衬的作用对滤布进行保护,解决现有技术存在的滤布易破损,需要经常更换等难题,所述的压滤板框从里到外分别是滤框、限位销、滤板、加强衬、滤布,所述的滤框、限位销、滤板、加强衬、滤布中心位置均开设进泥孔,使得污泥可从污泥孔依次进入下一组压滤板框内。采用该结构,在保证压滤板框的强度的条件下,解决滤布易破损问题,提高滤布寿命,又可实现高压气体及过滤液的顺畅流动。

作为改进,所述的压滤板框上还固定连接有限位阀体,每个压滤板框上至少设置有上下2个限位阀体,根据设备规格,可设置4个限位阀体,保证受力均匀和运行平稳,该限位阀体可通过螺栓、焊接或者其他方式固连在压滤板框上,限位阀体采用金属材料制成,保证其强度要求,限位阀体上垂直连接有定位自锁杆及弹性拉索,该定位自锁杆强度必须要能承受高压进泥泵对污泥所产生的压力作用,将相邻的两块压滤板框的凸环、密封件及外圈环进行配合,弹性拉锁在污泥压榨时可收缩,在污泥压榨完毕需要卸泥时伸长,该伸长长度需超过内圈环高度、外圈环高度及污泥厚度之和,保证滤板拉开后,污泥能顺利的从压滤腔体内掉下,所述的每个限位阀体内还设置有一个插销,插销上开孔与导轨相连,并可在导轨上滑动,导轨与升降气缸相连,采用该机构,在相邻压滤板框运动时,带动限位阀体可在导轨上滑动,同时,所有的插销都与导轨相连,导轨在升降油缸作用下可带动插销升降,实现对定位自锁杆的锁定及解锁,压滤板框通过其上的限位阀体上安装的弹性拉锁将各个压滤板框依次连接成一体,即各个压滤板框之间可产生一定的相对运动,又在弹性拉索作用下限制其最大的相对位移,通过该弹性拉锁,可同时拉开多块板框,节省拉板时间。

作为改进,所述的定位自锁杆固定安装在相邻限位阀体的不同高度,避免自锁杆的干涉,定位自锁杆设计为阶梯状,定位自锁杆与插销两者配合可实现插销对定位自锁杆单向的定位及自锁,当插销远离中心位时,插销对定位自锁杆则可解除定位及自锁,当卸泥时,压滤板框之间需要脱开,插销远离中心位时,插销对定位自锁杆则可解除定位及自锁。采用限位阀芯及定位自锁拉杆结构,可实现压滤板框的定位、腔室变化,以及卸泥时板框也可完全脱离等功能。

作为改进,所述的压滤板框的滤框、副推板、止推板的上端均开设有高压进气孔,所述的滤框高压进气孔与两侧的滤板孔隙相连,所述的副推板与止推板上的高压气孔分别与单侧的滤板孔隙相连通,所述的整个滤板上开设有多个流体通道,该流体通道开设为小圆孔,直径为5-10mm,供过滤液流出,高压气体发生器及组件包括高压气泵、气管,所述的高压进气孔通过气管与高压气泵相连,高压气体压力在0.8-1.0MPa,高压气体通过高压气泵、气管、高压进气孔、通孔可进入到污泥压滤腔内,所述的压滤板框的滤框、副推板、止推板的下端均开设有液体排出通道并与出水阀相连接,所述的出水阀为电磁控制阀,可根据需要控制出水阀的开关。采用该结构,部分机械压榨难以脱除的如毛细水、吸附水和细胞内部水等水分可在高压气体作用下,通过气体携带方式形成水蒸气形式带出,进一步降低污泥含水率。而且,在污泥被压榨后形成泥饼粘附在滤布上时,结实的泥饼易堵塞过滤介质的孔道,阻碍水分的流出,此时通过高压气体将粘结的滤布上的泥饼吹开,使得泥饼与滤布之间产生一层孔隙,水分流出阻力大大降低,易于通过介质流出,提高脱水效果。

作为改进,所述的一种一种薄层污泥高干度脱水装置还安装有控制器、压力传感器、位置传感器,所述的压力传感器安装在压滤板框内,用以对污泥所受到的压力进行检测,并将该检测信号反馈到控制,控制下一步动作,所述的位置传感器安装在主推板及副推板附近,用于检测主推板及副推板的位置,通过两个控制器的位置检测及力放大机构的尺寸参数,可得出力的放大倍数及第三阶段污泥的压榨压力,所述的控制器分别与压力传感器、位置传感器、电机、长行程油缸、短行程油缸、气缸、高压气泵、气动球阀及高压进泥泵、出水阀电连接,实现对系统的自动控制。采用以上结构,通过控制器、检测元器件可对各相关执行机构进行控制,提高整个装置的自动化水平及精准控制。

作为改进,所述的出水阀为电磁出水阀,可自动控制器开闭组合,所述的整个薄层污泥高干度脱水装置安装在封闭室,降低对外界环境干扰,所述的薄层污泥高干度脱水装置还包括除尘装置,该除尘装置)通过负压将高压气体带来的污泥粉尘除去。该除尘装置可以为布袋初沉、也可为旋风分离器,也可为其他初沉装置,保证整个脱水车间的干净卫生。

作为改进,所述的薄层污泥高干度脱水装置对应的脱水方法为:污泥脱水之前通过添加绝干泥量千分之二到千分之三的高分子阳离子絮凝剂进行调理,压榨分为三级压榨,分别是进料压榨、高压压榨、超高压压榨,进料压榨时压滤腔厚度为20mm-25mm,然后通过长行程油缸完成高压压榨,最后通过短行程油缸及力放大机构形成超高压压榨,在三级压榨同时通入高压气体携带出部分水分,压榨完成时压滤腔厚度为8mm-10mm左右,整个压榨时间为1.0-1.5小时,压榨后污水厂污泥含水率位于40%-50%。采用该脱水方法,通过絮凝剂调理,使得污泥颗粒絮团,同时结合水析出变成自由水,而且由于污泥很薄(8mm-10mm),只有现有技术污泥厚度的1/3-1/2,污泥内部水分更易排出,通过进料压榨→高压压榨→超高压压榨三级压榨方式,压榨时间缩短(1.0-1.5小时),当前隔膜板框压榨机时间为3-4小时,整个脱水效率和污泥处理量并没有降低。