申请日2017.06.15

公开(公告)日2017.11.10

IPC分类号D06M15/564; D06M15/01; D06M11/76; D06M11/79; D06P1/39; D01F8/06; D01F8/12; D06B3/10; D06B23/20; D06B23/22; C02F1/04

摘要

本发明公开的宝岛绒面超纤皮染色工艺,通过以下步骤实现:基布加工工艺采用浸渍、凝固、水洗、染色、涂层和磨面制成宝岛绒面超纤皮;染色采用高温染色:26‑28℃入染,以1℃/min升至57‑63℃,保温13‑14min;以1℃/min升至82‑86℃,保温14‑16min;以0.6‑1℃/min升至111‑113℃,保温18‑21min;以1.5‑1.8℃/min降至68‑71℃。本发明还公开了宝岛绒面超纤皮制备过程中废水回收工艺。采用本发明,通过控制染色温度、时间、升温、降温、各时间段可缩短染色时间。而且还能使基布在染色过程中上染率好、上染平衡、色牢度好、匀染性好色泽深浓、色光纯正,成品既能结合超纤材料、真皮材料这两者的优势。而且从产生的废水中回收DMF可再利用,减少对环境及周边作业人员的损害,既环保又节能。

摘要附图

权利要求书

1.宝岛绒面超纤皮染色工艺,其特征在于:通过以下步骤实现:

原料经纺前处理、共混纺丝、纤维后纺和非织工艺制成非织造布,非织造布再采用基布加工工艺制成宝岛绒面超纤皮,基布加工工艺采用浸渍、凝固、水洗、染色、涂层和磨面制成宝岛绒面超纤皮;

浸渍液中各组分按序如下添加调配:550-880重量份的溶剂、0.1-25重量份的色浆、1-28重量份的填料、0.1-1.7重量份的阴离子凝固调节剂、0.5-1.7重量份的非离子凝固调节剂、0.1-0.7重量份的消泡剂和90-120重量份的聚氨酯树脂;

染色采用高温染色,高温染色工艺如下:在26-28℃开始入染,染料中加入缓染剂;以1℃/min,升至57-63℃,保温13-14min;再以1℃/min升至82-86℃,保温14-16min,并加入促染剂;再以0.6-1℃/min,升至111-113℃,保温18-21min,并加入促染剂;然后以1.5-1.8℃/min降至68-71℃,并加入固色剂。

2.一种宝岛绒面超纤皮制备过程中废水回收工艺,其特征在于:

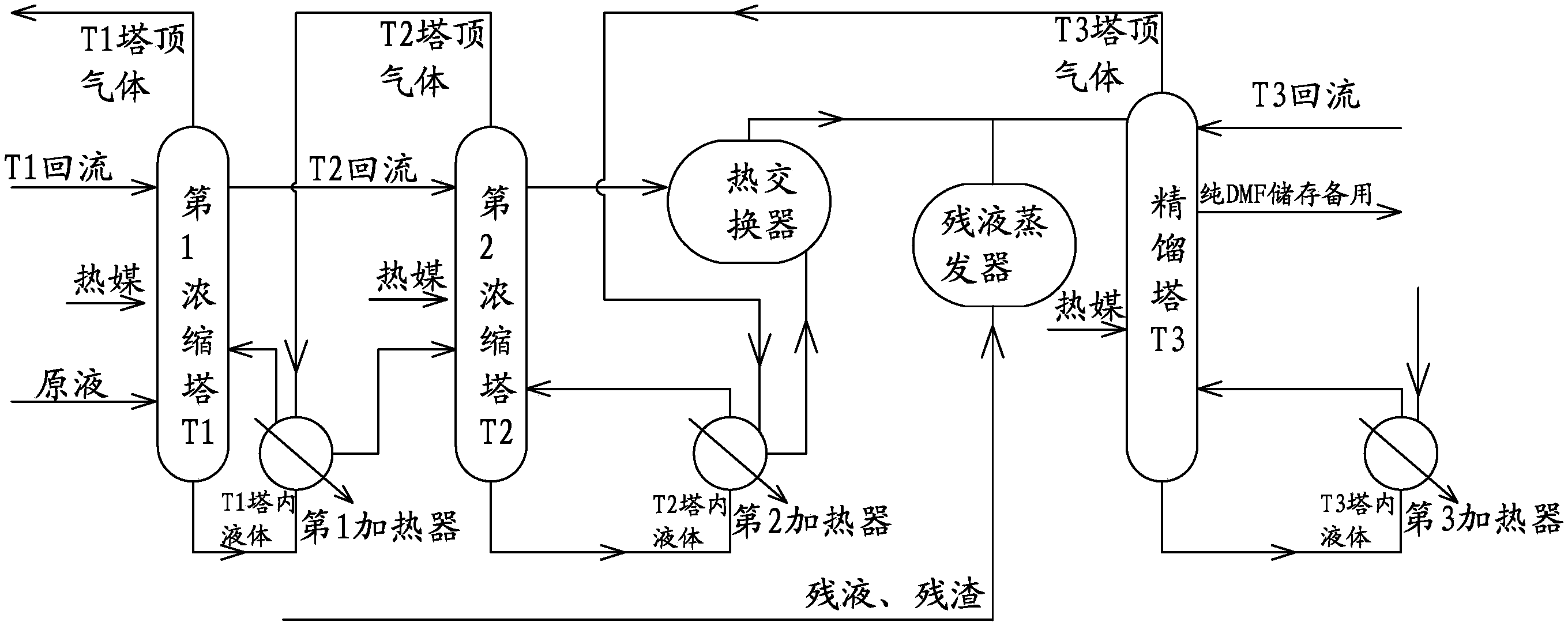

如权利要求1所述过程中产生的含DMF的废水原液,经储液罐进入第1浓缩塔进行浓缩;

第1浓缩塔顶的气体进入第1加热器,该气体在第1加热器通过热交换器冷却后产生液体,该液体进入第2浓缩塔,第1浓缩塔底的液体进入第2浓缩塔顶进行再次浓缩;

第2浓缩塔顶的气体进入第2加热器,该气体在第2加热器通过热交换器冷却后产生液体,该液体进入蒸发器,第2浓缩塔底的液体也进入蒸发器;

蒸发器内产生的气体进入精馏塔;

精馏塔底产生的DMF气体经DMF脱酸塔和冷凝后进入DMF罐进行储存备用。

说明书

宝岛绒面超纤皮染色工艺及其制备过程中废水回收工艺

技术领域

本发明涉及一种绒面超纤皮及,特别是涉及一种绒面超纤皮制备工艺。

背景技术

目前在鞋服、箱包等行业,较高档的采用真皮材料,但真皮材料来源于动物真皮,资源非常有限。在目前大力提倡环保、珍爱环境的前提下,超纤材料因其具有可媲美真皮的物性,甚至高档的超纤材料的物性更优于真皮材料,因此,超纤材料受到广大消费者的认知和喜爱。

虽然,超纤材料可部分替代真皮材料,普遍应用于各领域,但是在超纤材料制备过程中采用的溶剂,难以完全回收,且部分溶剂挥发到空气中,对环境及周边作业人员均会造成一定程度的损害。

因此,从环保的角度出发,有必要研发一种材料,既能结合超纤材料、真皮材料这两者的优势,又能进一步满足环保的需求。

发明内容

有鉴于此,本发明的目的在于提供一种环保的宝岛绒面超纤皮染色工艺。

本发明还提供一种环保的宝岛绒面超纤皮制备过程中废水回收工艺。

为了达成上述目的,本发明的解决方案是:

宝岛绒面超纤皮染色工艺,通过以下步骤实现:

原料经纺前处理、共混纺丝、纤维后纺和非织工艺制成非织造布,非织造布再采用基布加工工艺制成宝岛绒面超纤皮,基布加工工艺采用浸渍、凝固、水洗、染色、涂层和磨面制成宝岛绒面超纤皮;

浸渍液中各组分按序如下添加调配:550-880重量份的溶剂、0.1-25重量份的色浆、1-28重量份的填料、0.1-1.7重量份的阴离子凝固调节剂、0.5-1.7重量份的非离子凝固调节剂、0.1-0.7重量份的消泡剂和90-120重量份的聚氨酯树脂;

染色采用高温染色,高温染色工艺如下:在26-28℃开始入染,染料中加入缓染剂;以1℃/min,升至57-63℃,保温13-14min;再以1℃/min升至82-86℃,保温14-16min,并加入促染剂;再以0.6-1℃/min,升至111-113℃,保温18-21min,并加入促染剂;然后以1.5-1.8℃/min降至68-71℃,并加入固色剂。

一种宝岛绒面超纤皮制备过程中废水回收工艺

如权前所述过程中产生的含DMF的废水原液,经储液罐进入第1浓缩塔进行浓缩;

第1浓缩塔顶的气体进入第1加热器,该气体在第1加热器通过热交换器冷却后产生液体,该液体进入第2浓缩塔,第1浓缩塔底的液体进入第2浓缩塔顶进行再次浓缩;

第2浓缩塔顶的气体进入第2加热器,该气体在第2加热器通过热交换器冷却后产生液体,该液体进入蒸发器,第2浓缩塔底的液体也进入蒸发器;

蒸发器内产生的气体进入精馏塔;

精馏塔底产生的DMF气体经DMF脱酸塔和冷凝后进入DMF罐进行储存备用。

采用上述方案后,本发明具有以下有益效果:通过控制染色温度、时间、升温、降温、各时间段,这样可以最大限度缩短整个染色时间。而且还能使基布在整个染色过程中上染率好、上染平衡、色牢度好、匀染性好色泽深浓、色光纯正,还能使基布在高温下,整个强力、撕裂强度基本下降较小,使染色制品的强力保留率达到88%左右。同时既能结合超纤材料、真皮材料这两者的优势,在降低成本、缩短工艺时间的同时,所制备的成品还具备致密的结构、手感柔软、力学性能优越等物性。

而且对宝岛绒面超纤皮制备过程中产生的废水进行回收,并将回收的DMF进行生产再利用,减少对环境及周边作业人员的损害,既环保又节省成本。