申请日2017.07.28

公开(公告)日2017.10.24

IPC分类号C02F3/30; C02F101/16

摘要

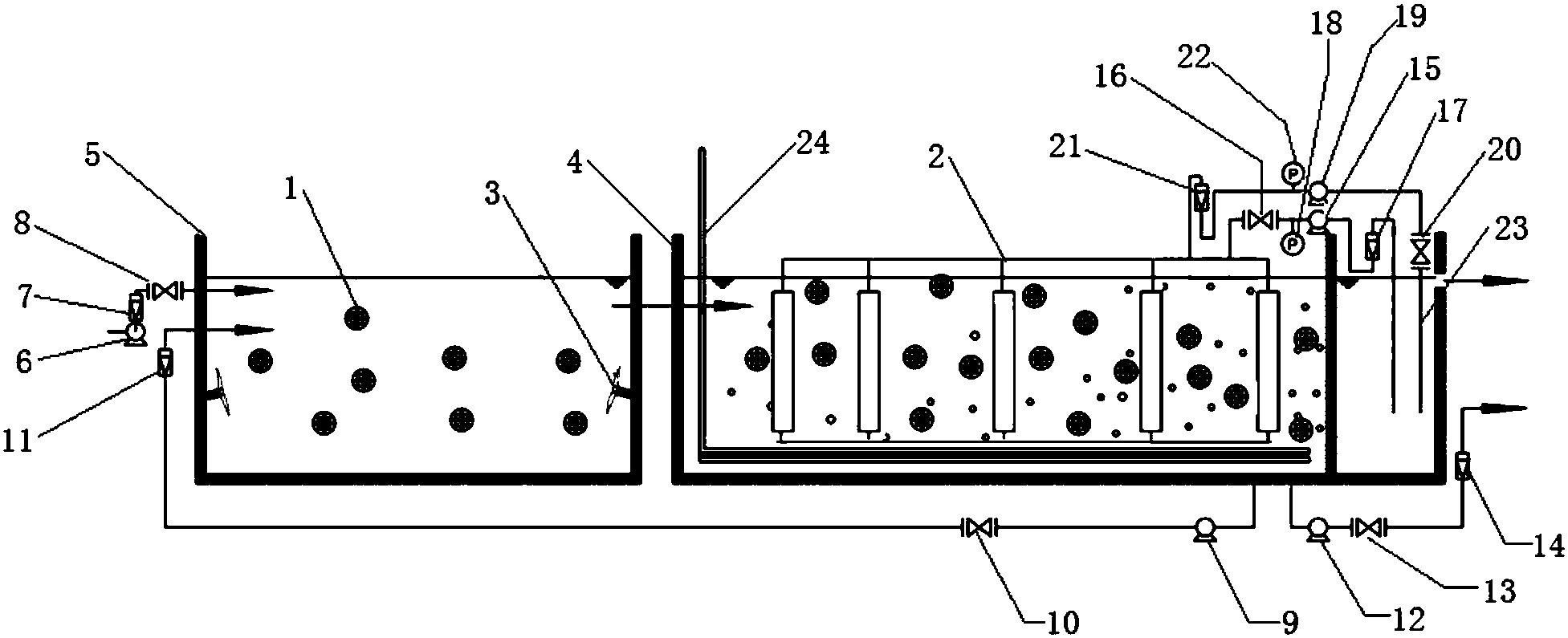

本发明公开了一种用于水处理厂的MBBR与MBR集成工艺及设备,水处理池内设有曝气系统,MBBR悬浮填料,同时也设有MBR膜组件,每个MBR膜之间均保持容许MBBR悬浮填料经过的间隙,MBBR填料在流动的过程中对MBR膜进行摩擦,MBR膜表面的附着物被MBBR填料摩擦清洗,池底有污泥排出系统。本发明在于利用MBR膜和MBBR悬浮填料在同一个池子工作,MBR膜的截留作用保证糸统污泥浓度高出水悬浮物含量低,加以悬浮填料,提高生物多样性,提高处理效率,提高了出水水质的同时,利用悬浮填料对MBR膜的摩擦清洗作用提高了膜的水通量,有效减少了膜堵塞和膜污染,从而减少了运行成本。

权利要求书

1.用于水处理厂的MBBR与MBR集成工艺的设备,其特征在于:水处理池内有设有曝气系统,MBBR悬浮填料,同时也设有MBR膜组件,MBR膜和MBBR悬浮填料在同一池内同时工作,MBR膜之间均保持容许MBBR悬浮填料经过的间隙。

2.如权利要求1所述的用于水处理厂的MBBR与MBR集成工艺的设备,其特征在于:每两个相邻的MBR膜之间的的间隙大于MBBR悬浮填料外径的至少三倍距离,MBBR填料在曝气流动过程中刮落影响MBR膜上水通量的附着物。

3.如权利要求1所述的用于水处理厂的MBBR与MBR集成工艺的设备,其特征在于:MBR膜采用平板膜或管式膜。

4.如权利要求1所述的用于水处理厂的MBBR与MBR集成工艺的设备,其特征在于:MBR膜由用高强度材料制成。

5.利用权利要求1所述设备的用于水处理厂的MBBR与MBR集成工艺,其特征在于:水处理池内有设有曝气系统,MBBR悬浮填料,同时也设有MBR膜组件,MBR膜和MBBR悬浮填料在同一池内同时工作,MBR膜之间均保持容许MBBR悬浮填料经过的间隙;

曝气带动MBBR填料流动,MBBR填料在流动的过程中对MBR膜进行摩擦,MBR膜表面上的影响膜通量的附着物被MBBR填料刮落,起到MBBR填料清洗MBR膜组件的作用,刮落的附着物有一部分被分解,一部分落入池底沉积,或随池底污泥排出水处理池。

说明书

用于水处理厂的MBBR与MBR集成工艺及设备

技术领域

本发明涉及水处理技术领域。

背景技术

在传统的生物水处理技术中,泥水分离是在沉淀池中靠重力作用完成的,其分离效率依赖于活性污泥的沉降性能,沉降性越好,泥水分离效率越高。而污泥的沉降性取决于生物池的运行状况,改善污泥沉降性必须严格控制生物池的操作条件,这限制了该方法的适用范围。由于沉淀池固液分离的要求,生物池的污泥不能维持较高浓度,一般在1.5~4g/L左右,从而限制了生化反应速率。水力停留时间(HRT)与污泥龄(SRT)相互依赖,提高容积负荷与降低污泥负荷往往形成矛盾。系统在运行过程中还产生了大量的剩余污泥,其处置费用占水厂运行费用的25%~40%。传统活性污泥处理系统还容易出现污泥膨胀现象,出水水质恶化。

针对上述问题,MBR将分离工程中的膜分离技术与传统水生物处理技术有机结合,大大提高了固液分离效率;并且由于曝气池中活性污泥浓度的增大和污泥中优势菌群的出现,提高了生化反应速率;同时,通过降低F/M比减少剩余污泥产生量,从而解决了传统活性污泥法存在的许多突出问题。

膜生物反应器因其有效的截留作用,可保留世代时间较长的微生物,可实现对水的深度净化,同时硝化菌在系统内能充分繁殖,其硝化效果明显,对深度脱氮提供可能。

这种工艺不仅有效地达到了泥水分离的目的,而且具有传统工艺不可比拟的优点:

1、高效地进行固液分离,其分离效果远好于传统的沉淀池,出水水质良好,出水悬浮物和浊度接近于零,而且能够去除病毒和细菌,可直接回用。

2、膜的高效截留作用,使微生物完全截留在生物反应器内,实现反应器水力停留时间(HRT)和污泥龄(SRT)的完全分离,运行控制灵活稳定。

3、由于MBR将传统水处理的曝气池与沉淀池合二为一,并取代了三级处理的全部工艺设施,因此可大幅减少占地面积,节省土建投资。

4、利于硝化细菌的截留和繁殖,系统硝化效率高。通过运行方式的改变可有效提高脱氨功能。

5、由于泥龄可以非常长,从而大大提高难降解有机物的降解效率。

6、反应器在高容积负荷、低污泥负荷、长泥龄下运行,剩余污泥产量极低,由于泥龄可无限长,理论上可实现零污泥排放。

7、系统实现PLC控制,操作管理方便

MBR工艺在实际运行过程中也有着不可忽视的缺点:

(1)容易形成膜污染,混合液中的悬浮污染物、溶解性有机物、微生物在膜表面的沉积以及活性污泥中的纤维、杂物等折叠缠绕都会大大降低膜的通透性;

(2)成本较高,膜的制作成本高导致MBR工艺的投资较高;

(3)运行费用高,能耗大、膜的清洗及更换都是导致MBR运行费用较高的因素

目前大部分MBR工艺采用的膜材料为高分子合成物,膜很容易被污染,降低了膜的水通量,需要定期反冲洗,由于清洗难还需要配合药物清洗,大大增加了膜的维护成本,影响膜的使用寿命,增加了投资和运营成本。

陶瓷膜(ceramic membrane)又称无机陶瓷膜,是以无机陶瓷材料经特殊工艺制备而形成的非对称膜。陶瓷膜分为管式陶瓷膜和平板陶瓷膜两种。管式陶瓷膜管壁密布微孔,在压力作用下,原料液由膜管外侧向膜管内侧流动,小分子物质(或液体)透过膜,大分子物质(或固体)被膜截留,从而达到分离、浓缩、纯化和环保等目的。平板陶瓷膜板面密布微孔,根据在一定的膜孔径范围内,渗透的物质分子直径不同则渗透率不同,以膜两侧的压力差为驱动力,膜为过滤介质,在一定压力作用下,当料液由膜外侧向膜内侧流过膜表面时,只允许水、无机盐、小分子物质透过膜,而阻止水中的悬浮物、微生物等大分子物质通过。陶瓷膜具有分离效率高、效果稳定、化学稳定性好、耐酸碱、耐有机溶剂、耐菌、耐高温、抗污染、机械强度高、再生性能好、分离过程简单、能耗低、操作维护简便、使用寿命长等众多优势,

陶瓷膜具有的优点:化学稳定性好,能耐酸、耐碱、耐有机溶剂;机械强度大,可反向冲洗;抗微生物能力强;耐高温;孔径分布窄、分离效率高等优点

陶瓷膜的不足之处在于造价较高、无机材料脆性大、弹性小、给膜的成型加工及组件装备带来一定的困难,尤其曝气冲洗膜表面能耗大、不易清洗、影响水的通量等。

移动床生物膜反应器MBBR(Moving Bed Biofilm Reactor)

该方法通过向反应器中投加一定数量的悬浮载体,提高反应器中的生物量及生物种类,从而提高反应器的处理效率。由于填料密度接近于水,所以在曝气的时候,与水呈完全混合状态,微生物生长的环境为气、液、固三相。载体在水中的碰撞和剪切作用,使空气气泡更加细小,增加了氧气的利用率。另外,每个载体内外均具有不同的生物种类,内部生长一些厌氧菌或兼氧菌,外部为好养菌,这样每个载体都为一个微型反应器,使硝化反应和反硝化反应同时存在,从而提高了处理效果。

MBBR的主要特点在于:MBBR工艺兼具传统流化床和生物接触氧化法两者的优点,是一种新型高效的水处理方法,依靠曝气池内的曝气和水流的提升作用使载体处于流化状态,进而形成悬浮生长的活性污泥和附着生长的生物膜,占满了整个反应器空间,充分发挥附着相和悬浮相生物两者的优越性,使之扬长避短,相互补充。与以往的填料不同的是,悬浮填料能与污水频繁多次接触因而被称为“移动的生物膜”。

流化床生物膜反应器工艺(MBBR)技术的关键在于研究开发了比重接近于水,轻微搅拌下易于随水自由运动的生物填料,它具有有效比表面积大,适合微生物吸附生长的特点,适用性强,应用范围广,既可用于有机物去除,也可用于脱氮;既可用于新建的水处理厂,更可用于现有水处理厂的工艺改造和升级换代。

发明内容

本发明所解决的技术问题是提供一种出水质量高同时减少膜堵塞和膜污染的用于水处理厂的MBBR与MBR集成工艺的设备。

本发明采用的技术方案是一种用于水处理厂的MBBR与MBR集成工艺的设备,水处理池内有设有曝气系统,MBBR悬浮填料,同时也设有MBR膜组件,MBR膜和MBBR悬浮填料在同一池内同时工作,MBR膜之间均保持容许MBBR悬浮填料经过的间隙。

每两个相邻的MBR膜之间的的间隙大于MBBR悬浮填料外径的至少三倍距离,MBBR填料在曝气流动过程中刮落影响MBR膜上水通量的附着物。

MBR膜采用平板膜或管式膜。

MBR膜由用高强度材料制成。

水处理池内有设有曝气系统,MBBR悬浮填料,同时也设有MBR膜组件,MBR膜和MBBR悬浮填料在同一池内同时工作,MBR膜之间均保持容许MBBR悬浮填料经过的间隙;

曝气带动MBBR填料流动,MBBR填料在流动的过程中对MBR膜进行摩擦,MBR膜表面上的影响膜通量的附着物被MBBR填料刮落,起到MBBR填料清洗MBR膜组件的作用,刮落的附着物有一部分被分解,一部分落入池底沉积,或随池底污泥排出水处理池。

本发明的有益效果是形成一种基于MBR膜组件的复合水处理装置,利用MBR膜的截留作用保证出水悬浮物含量低,加以悬浮填料,每个填料为生物反应器,提高了出水水质,尤其是同步硝化反硝化使污水在低碳氮比时去除总氮,同时,利用悬浮填料的冲刷作用去除MBR膜表面的附着物,提高了膜表面的水通量,避免膜堵塞,提高膜的使用寿命,减少了营运期膜清洗的运行成本。