申请日2017.08.02

公开(公告)日2017.10.20

IPC分类号C02F1/66; C02F103/34

摘要

本发明提供了一种合成氨工艺废水 综合利用的方法,将合成氨工艺含有H2S、CO2、SO2等pH约为4.0的净化硫回收废水与pH分别约为8.0、9.0的气化废水、火炬废水中和调节pH呈弱碱性,然后泵入磨机给水槽用于气化制浆。本发明利用碱性废液直接送至硫回收沉降槽,通过废水的均匀中和将混合液调节pH呈弱碱性,然后泵送入气化制浆磨机给水槽,达到三种废水综合利用的效果;根据装置负荷,可灵活调节中和水给水量,可完全替代新鲜水供给;避免了直接利用酸碱废水所产生的设备腐蚀、结垢及污染问题,节约了废水直排的污水处理费用以及外排至污水处理池的管路和相关设备投资,节约了气化火炬溢流槽及相关设备投资,节约了新鲜水消耗,具有良好的可操作性和经济性。

摘要附图

权利要求书

1.一种合成氨工艺废水综合利用的方法,其特征在于利用火炬水封罐静压差将碱性废液直接送至硫回收沉降槽,再引入部分碱性气化废水,通过酸碱中和将混合液调节PH呈弱碱性,然后泵送入气化制浆磨机给水槽中,达到三种废水综合利用的效果。

2.按权利要求1所述合成氨工艺废水综合利用的方法,其特征在于:利用火炬水封罐静压差将碱性废液直接送至硫回收沉降槽。

3.按权利要求1所述合成氨工艺废水综合利用的方法,其特征在于:通过三种废水的均匀中和将混合液调节PH呈弱碱性。

4.按权利要求1所述合成氨工艺废水综合利用的方法,其特征在于:利用硫回收废水与碱性废液中和调节PH呈弱碱性。

5.按权利要求1所述合成氨工艺废水综合利用的方法,其特征在于:弱碱性溶液泵送入气化制浆磨机给水槽中。

说明书

一种合成氨工艺废水综合利用的方法

技术领域

本发明属于化工行业废水处理领域,确切的说,涉及一种合成氨工艺中酸碱废水的综合利用的方法。

背景技术

合成氨工艺净化硫回收废水因含有H2S、CO2、SO2等显酸性,气化系统火炬水封罐溢流液及气化废水因含有NH3而显碱性,设计一般是将废水直排至污水处理站。有的企业为了提高水利用率,技改酸性废水或火炬水封罐溢流碱液、气化废水供磨机制浆使用,首先是解析气体毒性、气味较大,对该装置区域的电气线路、仪表元件造成损毁及环境污染,使用一段时间后,磨机给水泵、管件阀门、磨机溜槽及滚筒筛等都造成了不同程度的腐蚀,管道设备经常泄漏;若直接利用碱性废水,一是管路易结垢,二是高氨氮废水极易造成系统带水,影响系统稳定运行;若直接将废水排放至污水处理站,一是要大幅增加设备、管路等投资;二是会增加连续污水处理费用,经济性不高。受环保及实际运行要求,多数企业又技改回废水直排进行污水集中处理的方式,既浪费了前期投资,在后序处理中也增加了额外投资。因此,研究一种环保、经济且简单易操作的酸碱废水回收改造方法对节能降耗、装置长周期运行有着十分重要的意义。

重庆江津禾丰有限责任公司周忠华,李陈在《工业用水与废水》2007年第2期发表论文《应用CASS工艺处理合成氨工业废水》中,提到某氮肥企业采用CASS工艺处理合成氨、尿素工业废水,在进水平均pH值为8.58,NH3-N、COD的平均质量浓度分别为93.31、199.56mg/L的条件下,经曝气(3h)、沉淀(1.5h)、滗水(1.0h)、闲置(0.5h)4个阶段共6h处理后,出水NH3-N、COD的平均质量浓度分别为34.60、60.92mg/L,达到了《合成氨工业水污染物排放标准》(GB13458-2001)要求。该工艺的不足之处在于处CASS池调试初期产生大量泡沫,泡沫黏度大、稳定性强,最大高度可达50cm,再次废水温度影响微生物的正常生长,冬季水温低,污泥生长缓慢,出水水质变差。

河北科技大学环境科学与工程学院冯素敏等在《河北科技大学学报》2013年第3期发表论文《CASS+BAF工艺在合成氨废水处理中的应用》中,重点介绍了CASS+BAF工艺处理合成氨废水的工程设计与运行情况。工程实践结果表明:该组合工艺运行状况良好,COD、NH3-N和SS去除率分别达到了95%,95%和98%。处理后的废水全部回用不外排。但该工艺仍然不能解决冬季水温低,影响微生物正常生长的弊端,且工艺繁琐

中盐安徽红四方股份有限公司发展部王晓华在《安徽化工》2014年第2期发表论文《IMC生化工艺在合成氨废水处理中的应用》中,介绍了IMC生化工艺如何处理并实现达标排放的技术特点,首先是污水处理站设四座生化反应池进行间歇多循环反应(每池每天操作4个循环,每个循环6个小时),其次将来自生化反应池的污泥进入污泥池进行重力沉降,使污泥浓度提高至含水率98%,上清液排入废水收集池循环处理。该工艺的缺点在于投资大,工艺繁琐,且仍没有解决冬季水温低影响微生物生长的技术缺陷。

中国专利(专利号:201310260239.8,专利名称:一种合成氨废水处理药剂添加的新方法)采用全封闭式药剂添加方式,虽然保证了生产安全,但是仍然没有解决药剂的腐蚀性、易燃易爆的特点。

现有国内合成氨废水处理工艺仍存在以下弊端:

(1)主流合成氨废水处理工艺CASS池调试初期产生大量泡沫,泡沫黏度大、稳定性强,最大高度可达50cm。

(2)冬季水温低,影响微生物的正常生长,污泥生长缓慢,出水水质变差。

(3)药剂添加工艺不能解决腐蚀性及易燃易爆的工艺缺陷,存在安全问题。

(4)处理工艺繁琐,效率低的缺陷。

发明内容

为解决现有工艺不足,根据现场工艺需要,发明了一种合成氨工艺废水综合利用的方法。

一种合成氨工艺废水综合利用的方法的工艺步骤如下:

(1)利用火炬水封罐静压差将碱性废液直接送至硫回收沉降槽;

(2)引入部分气化废水至硫回收沉降槽,通过三种废水的均匀中和将混合液调节PH呈弱碱性;

(3)将弱碱性中和水泵送至气化制浆磨机给水槽,从而达到三种废水综合利用的效果。

本发明的技术优点:

(1)首先是避免了直接利用所产生的设备腐蚀及污染问题;

(2)节约了废水直排的污水处理费用;

(3)节约了气化火炬溢流槽及相关设备投资;

(4)节约了废水外排至污水处理池的管路及相关设备投资;

(5)节约了系统新鲜水消耗,具有良好的可操作性和经济性。

附图说明

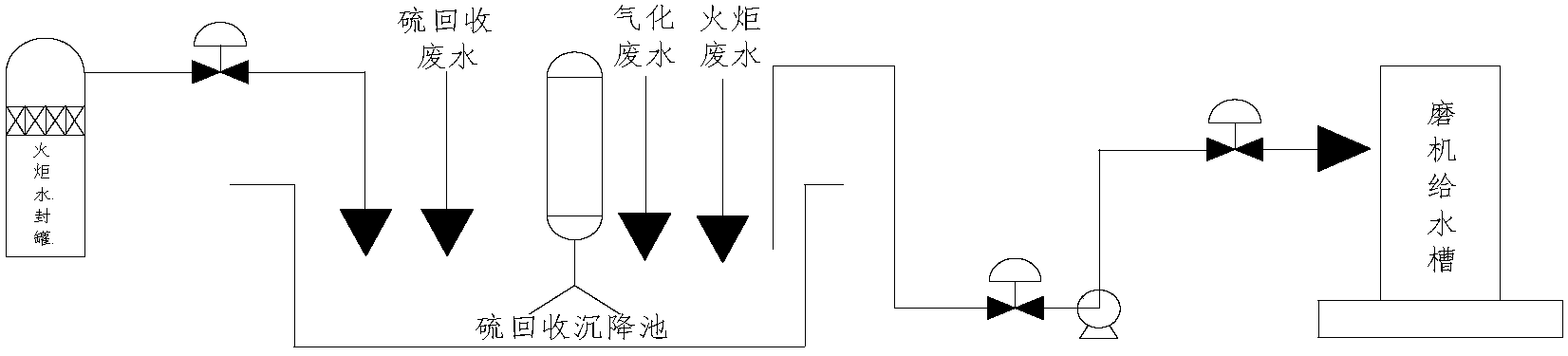

图1为本发明工艺流程图。

具体实施方式

实施案例1

以安徽某地18万吨/年水煤浆气化制合成氨工艺,利用上述废水回收方法,单制浆用水可节约22万吨/年,按当地新鲜水与污水排放收费标准,可节约80万元/年以上。

实施案例2

以安徽某地30万吨/年水煤浆气化制合成氨工艺,利用上述废水回收方法,单制浆用水可节约35万吨/年,按当地新鲜水与污水排放收费标准,可节约130万元/年以上。

实施案例3

以内蒙古某地30万吨/年水煤浆气化制甲醇工艺,利用上述废水回收方法,单制浆用水可节约35万吨/年,按当地新鲜水与污水排放收费标准,可节约400万元/年以上。

项目改造实施以后,可大幅缩减设备及配套设施投资,装置区域周边的废气污染将明显改善,设备及管路均可实现长周期稳定运行,可操作性高,亦能取得较好的环保及经济效益。

法律状态详细>>

20171020发明专利申请公布20171117实质审查的生效引证

无引证文献数据

同族