申请日2017.08.04

公开(公告)日2017.11.24

IPC分类号C02F9/10; C02F103/10

摘要

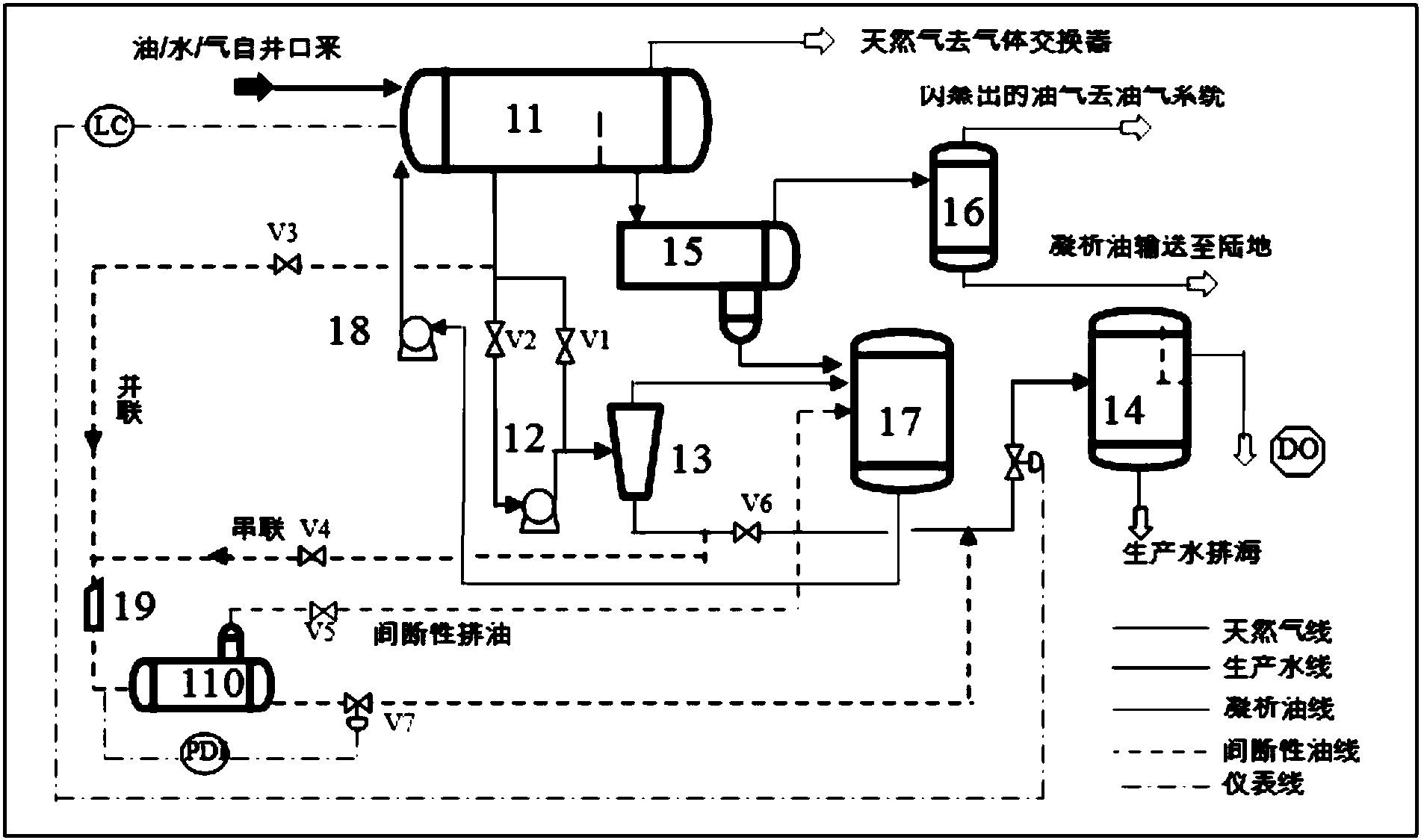

本发明涉及一种海上气田平台生产水处理 方法及其装置,该方法在原生产水处理流程的基础上利用增加了高效深度聚结除油装置,该装置既可以并联替代原生产水增压泵和水力旋流器,又可以串联在水力旋流器之后;该装置可将外排生产水含油量从几千降低至30mg/L以内,确保了生产水的达标外排,同时具有操作范围宽、分离性能稳定、结构紧凑及运行费用低等优点,适合在海上采油、采气平台上推广使用。

摘要附图

权利要求书

1.一种海上气田平台生产水处理方法,其特征在于:在原生产水处理流程的基础上增设聚结除油装置,该装置并联替代原生产水增压泵和水力旋流器,或串联在水力旋流器之后;

当生产分离器正常工况下,聚结除油装置直接并联替代生产水增压泵和水力旋流器,生产分离器的出水直接进入聚结除油装置,聚结除油后的净化水进入生产水闪蒸罐脱气缓冲后排海,聚结除油后的污油排入回收油罐;

当生产分离器异常工况下,聚结除油装置串联在水力旋流器之后,生产分离器的出水首先经生产水增压泵进入水力旋流器,旋流除油后的污油排入回收油罐,然后旋流除油后的生产水进入聚结除油装置,聚结除油后的净化水进入生产水闪蒸罐,聚结除油后的污油排入回收油罐;

所述生产分离器工况正常或异常的判断标准为生产分离器的出水油含量是否高于5000mg/L,当生产分离器出水高于5000mg/L时为异常工况,此时聚结除油装置串联在水力旋流器之后;当生产分离器出水低于5000mg/L时为正常工况;

所述聚结除油装置在上述工艺流程中的位置为并联替代原生产水增压泵和水力旋流器,或串联在水力旋流器之后;通过管道阀门切换实现并联或串联。

2.根据权利要求1所述的方法,其特征在于:当所述生产分离器的出水中固体颗粒或油泥的含量大于10mg/L,则在生产分离器和聚结除油装置之间增加10~50um精度的固体过滤器,所述固体过滤器对50um以上固体颗粒的分离效率不低于95%。

3.根据权利要求1所述的方法,其特征在于:所述聚结除油装置进出口管路上需设置差压计,所述差压计联动控制聚结除油装置出口阀门,对聚结除油装置进行差压过载保护,控制最大瞬时差压不超过1.3~1.5MPa。

4.一种海上气田平台生产水处理装置,是一种海上气田平台生产水处理的聚结除油装置,其特征在于:在原生产水处理流程的基础上增设聚结除油装置,该装置并联替代原生产水增压泵和水力旋流器,或串联在水力旋流器之后;

当聚结除油装置进口生产水油含量小于2000mg/L时,聚结除油装置设置一级油包,装置内生产水延流动方向依次设置有入口分布器、整流器、初步聚结分离模块、深度聚结分离模块、强化沉降模块,然后分离后的油进入一级油包排出,分离后的生产水由装置出水口排出;

当聚结除油装置进口生产水油含量2000mg/L~5000mg/L时,聚结除油装置设置两级油包,装置内生产水延流动方向依次设置有入口分布器、整流器、初步聚结分离模块、强化沉降模块,然后分离出的油进入一级油包排出,分离后的水再继续流经深度聚结分离模块、强化沉降模块,最后分离出的油进入二级油包排出,分离出的生产水由装置出水口排出。

5.根据权利要求4所述的海上气田平台生产水处理装置,其特征在于:聚结除油装置内流体截面流速为0.008~0.02m/s;初步聚结分离模块的分离精度为10um,分离效率不低于80%;深度聚结分离模块的分离精度为2um,分离效率不低于95%。

6.根据权利要求4所述的海上气田平台生产水处理装置,其特征在于:初步聚结分离模块的体积比表面积为7000~15000m2/m3、空隙率0.75~0.85、模块深度200~400mm、压降小于0.06Mpa;深度聚结分离模块的体积比表面积为20000~24000m2/m3、空隙率0.69~0.71、模块深度200~400mm、压降小于0.2Mpa。

7.根据权利要求4所述的海上气田平台生产水处理装置,其特征在于:当生产水中氯离子含量低于1000mg/L时,初步及深度聚结模块中的骨架纤维材质使用316L纤维;当生产水中氯离子含油高于2000mg/L时,初步及深度聚结模块中的骨架纤维材质为钛合金纤维。

8.根据权利要求4所述的海上气田平台生产水处理装置,其特征在于:所述一级或二级油包均采用界位-控制阀联动自动控制,间断式排油。

说明书

一种海上气田平台生产水处理方法及其装置

技术领域

本发明涉及一种污水除油的处理方法及实现该方法所用的装置,属于油类污水处理的环保领域,尤其适用于海上采油、采气平台外排生产水的除油处理。

背景技术

海上气田井下采出物为高温高压的油、水、气三相混合物,采出物先经换热器降温,然后经生产分离器将油、水、气三相分离;分离后的油和气进一步处理后外输存储,分离后的生产水经除油处理后排海,排海生产水的油含量需达到对应海域的环保标准。

由于采出物在经换热器降温发生相变的过程中会发生严重的乳化,从而形成油包水和水包油型乳状液,而生产分离器中对油和水的分离只是简单的重力沉降或强化重力沉降,因此生产分离器的出水中含有大量的乳化油。而海上气田现有生产水处理流程为:生产分离器出水进入水力旋流器,旋流分离后的出水进入闪蒸罐缓冲后排海。因此,水力旋流器的分离性能直接决定了生产水的除油效果,由于旋流分离机理的限制,水力旋流器的分离精度为10um以上,对小于10um的油滴几乎无分离作用。

随着气田开采进入中期以后,井下压力降低、采出物和生产操作压力降低、气相流量增大,在换热相变和管道传输过程中造成的乳化更加严重,生产水中油滴粒径分布变小,出现大量粒径小于10um的油滴,超出了现有工艺和设备的分离能力,从而造成排海生产水油含量严重超标。

发明内容

针对现有工艺及设备的不足,本发明运用高效深度聚结除油技术,提供了一种生产水处理工艺的升级改造方法及装置,以达到对生产水除油的稳定处理并达标排放的目的。

本发明中方法部分的技术构思为:聚结除油装置与水力旋流器的关系既可以为串联又可以为并联,串并联之间的切换由生产分离器的运行工况决定,结合了水力旋流器对10um以上油滴的快速分离功能和聚结除油装置对10um以下乳化油滴的深度高效除油功能,该发明能有效适应工艺运行中的波动工况。

具体技术方案如下:

一种海上气田平台生产水处理的方法,在原生产水处理流程的基础上增设聚结除油装置,该装置并联替代原生产水增压泵和水力旋流器,或串联在水力旋流器之后;包括以下工艺步骤:

步骤(1):当生产分离器的出水油含量低于5000mg/L时,聚结除油装置替代生产水增压泵和水力旋流器,所述生产分离器的出水直接进入所述聚结除油装置,聚结除油后的净化水进入闪蒸罐脱气缓冲后排海,聚结除油后的污油排入回收油罐;

步骤(2):当生产分离器的出水油含量高于5000mg/L时,聚结除油装置串联在水力旋流器之后,所述生产分离器的出水经生产水增压泵进入水力旋流器,旋流除油后的污油排入回收油罐,旋流除油后的生产水进入聚结除油装置,聚结除油后的净化水进入闪蒸罐,聚结除油后的污油排入回收油罐。

步骤(2)中所述经水力旋流器旋流除油后的生产水中油含量小于1000mg/L。

步骤(1)和步骤(2)所述生产分离器出水为不含或含微量固体颗粒或油泥的液体,若所述生产分离器出水含有大量固体颗粒或油泥,则在所述生产分离器和所述聚结除油装置之间增加10~50um精度的固体过滤器,所述固体过滤器对50um以上固体颗粒的过滤效率不低于95%;所述聚结除油装置内的聚结模块可以允许小于50um的固体颗粒通过。

步骤(1)和步骤(2)所述聚结除油装置内部支架具有一定压差承受强度,需在聚结除油装置进出口管路上设置压差过载保护,瞬时压差超过1.5MPa时,聚结除油装置出口阀门自动关闭。

一种实现上述任一所述分离方法的聚结除油装置,在原生产水处理流程的基础上增设聚结除油装置,该装置并联替代原生产水增压泵和水力旋流器,或串联在水力旋流器之后;所述聚结除油装置包括罐体和油包、入口分布器、整流器、初步聚结分离模块、深度聚结分离模块、强化沉降模块;

在一个优选的实施方式中,步骤(1)中所述生产分离器的出水油含量小于2000mg/L,所述聚结除油装置设置一级油包,装置内部生产水延流动方向依次经过入口分布器、整流器、初步聚结分离模块、深度聚结分离模块、强化沉降模块,然后分离后的油进入一级油包排出,分离后的生产水由装置出水口排出;

在另一个优选的实施方式中,步骤(1)中所述生产分离器的出水油含量2000~5000mg/L,所述聚结除油装置设置两级油包,装置内生产水延流动方向依次经过入口分布器、整流器、初步聚结分离模块、强化沉降模块,然后分离出的油进入一级油包排出,分离后的水再继续流经深度聚结分离模块、强化沉降模块,最后分离出的油进入二级油包排出,分离出的生产水由装置出水口排出。

较佳的,所述聚结除油装置的一级或二级油包都采用界位-控制阀联动自动控制,间断式排油。

较佳的,所述聚结除油装置内流体截面流速为0.008~0.02m/s,所述初步聚结和所述深度聚结模块内为层流机理。

较佳的,所述初步聚结分离模块的体积比表面积为7000~15000m2/m3、空隙率为0.75~0.85、模块深度为200~400mm、压降小于0.06Mpa、分离精度为10um,分离效率不低于80%。

较佳的,所述深度聚结分离模块的体积比表面积为20000~24000m2/m3、空隙率为0.71~0.69、模块深度为200~400mm、压降小于0.2Mpa、分离精度为2um,分离效率不低于95%。

较佳的,所述初步聚结分离模块和所述深度聚结分离模块中的金属骨架纤维所使用的材质,当生产水中氯离子含量低于1000mg/L时,所述金属骨架纤维材质可使用316L或904L纤维;当生产水中氯离子含油高于2000mg/L时,所述金属骨架纤维材质必须为钛合金纤维。

本发明的有益效果在于:通过在现有工艺中增加高效深度的聚结除油设备,使得生产水处理工艺和设备能够应对高油含量及高乳化程度下的生产水除油要求,能保证在气田进一步降压生产工况下的生产水达标排放,具有高效、简单和适应性强的特点。