申请日:2017.02.27

公开(公告)日:2017.05.17

IPC分类号:C02F9/04;C02F103/10

摘要

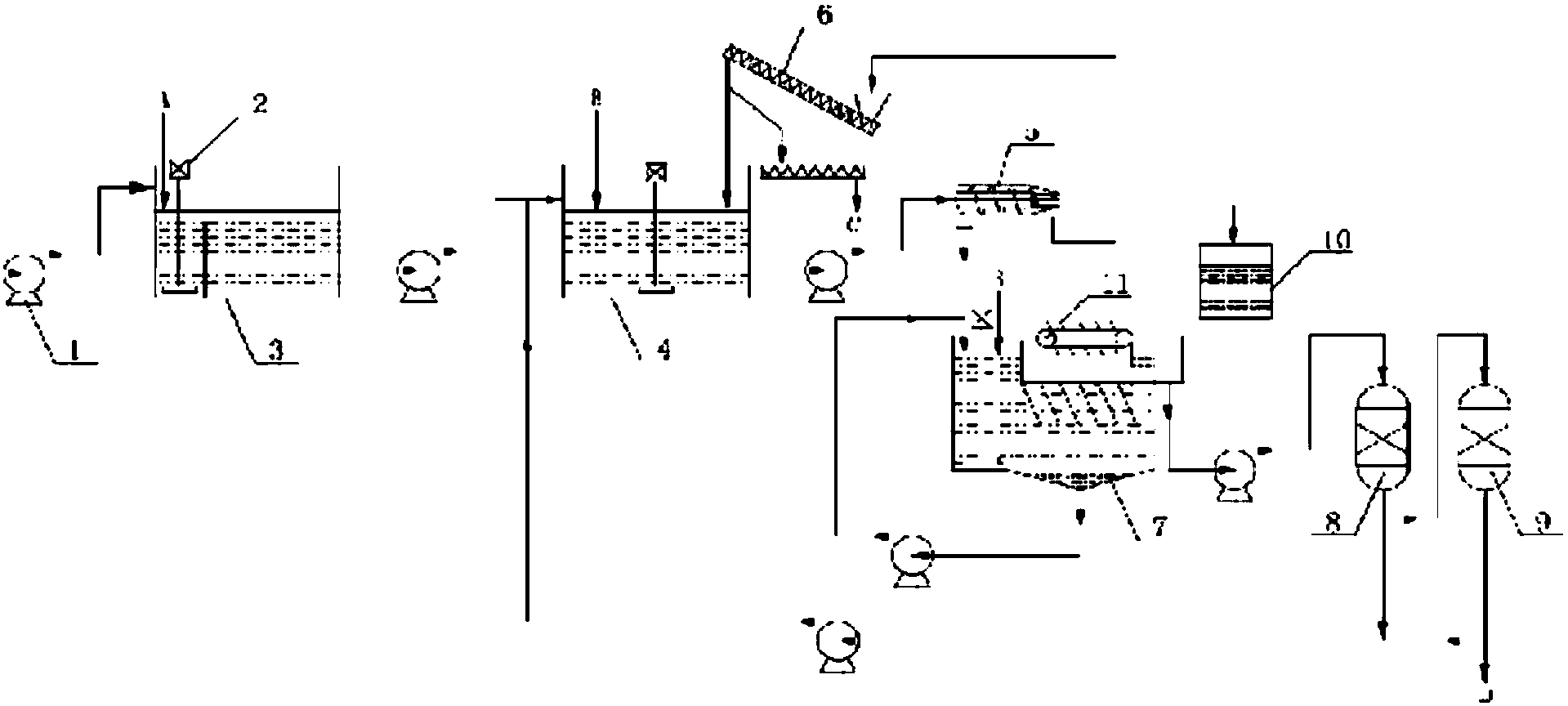

本发明属于污水处理技术领域,具体涉及油气田污水处理系统,包括第一反应器、第二反应器、固液分离器、螺旋输送机构、快速沉淀池、第一过滤器和第二过滤器,固液分离器的液相支路与快速沉淀池的入口相连通,固液分离器的固相支路与螺旋输送机构的入口相连通,螺旋输送机构的出口分两条支路分别与第二反应器的入口、另一螺旋输送机构的入口相连通,第一过滤器和第二过滤器均设有达标出口支路,第一过滤器的达标出口支路与第二过滤器的入口相连通,快速沉淀池的顶部设有刮渣机,刮渣机的出口连通有浮渣收集器;还公开了该油气田污水处理系统的处理工艺。其目的是:解决现有的油气田污水处理方式普遍存在效率低下等诸多的问题。

说明书

油气田污水处理系统及其处理工艺

技术领域

本发明属于污水处理技术领域,具体涉及油气田污水处理系统及其处理工艺。

背景技术

油田污水主要由油田采出水、钻井污水(如钻井液、压裂液、洗井液)及站内其他类型的含油污水构成。其中,油田采出水是伴随采油作业采出的含水原油(采出液)经脱水后分离出来的水,也称为“原油脱出水”,它是油田污水中数量及负面影响都最大的一种,因此,也是油田污水处理的主要对象。

油田采出水所含成分复杂,不仅不同地层、不同采油方式的油田采出水的性质不同,同一个水处理站不同时间内的污水的成分也不同。尽管如此,油田采出水仍具有共同特性:都被原油污染,在高温、高压的油层中都溶解了地层中的各种盐类和气体,原油集输及加工过程中掺入了各种化学药剂,都含有大量有机物,水中均存在大量细菌等。

目前,油气田能达到排放标准或者能循环回用的极少,提出的处理工艺流程要么比较繁复,现场实际使用不便且成本非常高;要么工艺简单不能达到稳定的处理效果。普遍问题是:效率低下、处理时间长、出水质量不能保障、很难达到重新配制的压裂液满足施工要求。

发明内容

本发明目的是:旨在提供油气田污水处理系统及其处理工艺,用以解决现有的油气田污水处理方式普遍存在效率低下、处理时间长、出水质量不能保障、很难达到重新配制的压裂液满足施工要求等诸多的问题。

为实现上述技术目的,本发明采用的技术方案如下:

油气田污水处理系统,包括第一反应器、第二反应器、固液分离器、螺旋输送机构、快速沉淀池、第一过滤器和第二过滤器,所述第一反应器的入口与油气田污水排出口连通的管路上设有输送泵,所述第一反应器、第二反应器内均设有搅拌器,所述第一反应器的出口与第二反应器的入口连通的管路上也设有输送泵,所述第二反应器的出口与固液分离器的入口连通的管路上也设有输送泵,所述固液分离器的液相支路与快速沉淀池的入口相连通,所述固液分离器的固相支路与螺旋输送机构的入口相连通,所述螺旋输送机构的出口分两条支路分别与第二反应器的入口、另一螺旋输送机构的入口相连通,所述快速沉淀池内也设有搅拌器,所述快速沉淀池的顶部排液口与第一过滤器连通的管路上也设有输送泵,所述第一过滤器和第二过滤器均设有达标出口支路,所述第一过滤器的达标出口支路与第二过滤器的入口相连通,所述快速沉淀池的顶部设有刮渣机,所述刮渣机的出口连通有浮渣收集器。

采用本发明的技术方案,使用时,油气田污水经输送泵提升进入第一反应器,在药剂A的作用下进行反应降粘,在此将废液黏度降至2.5mPa.s以下;第一反应器反应后污水再进入第二反应器中,在加入药剂B的作用下充分混合反应并生成絮状物;再将第二反应器反应后的混合物经输送泵进入到固液分离器中进行固液分离,经固液分离后,固体悬浮颗粒物降至80mg/L以下,分离后的固相经螺旋输送机构送入第二反应器中继续参与絮凝反应,分离后的固相如此循环3~5次,最后分离出的固相经另一螺旋输送机构外运;固液分离器分离后的液相在药剂B的作用下进入快速沉淀池,经快速沉淀池处理后的底部污泥循环进入快速沉淀池进行循环,刮渣机刮除快速沉淀池表面的浮渣并收集至浮渣收集器,经快速沉淀池处理后的上清液悬浮物含量降至30mg/L以下;步骤四中的上清液悬浮物进入第一过滤器进行一级过滤,经检测合格后进入第二过滤器进行二级过滤,经检测合格后排出,若第一过滤器或第二过滤器过滤后检测不合格,则通过污水循环回路进入第二反应器中,循环上述步骤。

这样的设计,污水的处理效率较高、处理时间比较短、出水质量有保障、极易达到重新配制的压裂液满足施工要求。

进一步,所述的固液分离器为卧式螺旋卸料沉降离心机。这样的设计,具有结构紧凑、体积小、自动连续运行、处理量大、应用范围广等诸多优点。

进一步,所述第一过滤器或第二过滤器中的滤料为活性炭颗粒和纤维素颗粒的混合料。这样的设计,活性炭加纤维素进行过滤,可以过滤掉液相中的悬浮物,吸附掉其中溶于水的有害离子,过滤效果较理想。

进一步,所述第一过滤器或第二过滤器中的滤料为离子置换树脂颗粒。这样的设计,采用离子置换的方法去除有害离子,方便简单高效,过滤效果较佳。

进一步,所述第一过滤器或第二过滤器中的滤料为无烟煤,陶粒、石英砂、活性炭的混合料。这样的设计,采用多介质过滤,去除剩余的悬浮物,过滤效果较好。

进一步,所述快速沉淀池的底部出口与快速沉淀池顶部入口之间设有污泥循环管路,所述污泥循环管路上设有输送泵。这样的设计,可以将快速沉淀池底部出口排出的污泥参与快速沉淀池的沉淀反应,从而增加出渣量,改善沉淀效果。

进一步,所述第一过滤器和第二过滤器还设有未达标出口支路,所述第一过滤器和第二过滤器的未达标出口支路与第二反应器的入口之间设有污水循环回路,所述的污水循环回路上设有输送泵。这样的设计,可以将第一过滤器和第二过滤器处理后的不合格污水参与第二反应器进行循环处理,从而进一步确保出水质量以及出水的总量,降低处理成本。

利用上述油气田污水处理系统进行油气田污水处理的工艺,包括以下步骤:

步骤一:油气田污水经输送泵提升进入第一反应器,在药剂A的作用下进行反应降粘,在此将废液黏度降至2.5mPa.s以下;

步骤二:第一反应器反应后污水再进入第二反应器中,在加入药剂B的作用下充分混合反应并生成絮状物;

步骤三:再将第二反应器反应后的混合物经输送泵进入到固液分离器中进行固液分离,经固液分离后,固体悬浮颗粒物降至80mg/L以下,分离后的固相经螺旋输送机构送入第二反应器中继续参与絮凝反应,分离后的固相如此循环3~5次,最后分离出的固相经另一螺旋输送机构外运;

步骤四:固液分离器分离后的液相在药剂B的作用下进入快速沉淀池,经快速沉淀池处理后的底部污泥循环进入快速沉淀池进行循环,刮渣机刮除快速沉淀池表面的浮渣并收集至浮渣收集器,经快速沉淀池处理后的上清液悬浮物含量降至30mg/L以下;

步骤五:步骤四中的上清液悬浮物进入第一过滤器进行一级过滤,经检测合格后进入第二过滤器进行二级过滤,经检测合格后排出,若第一过滤器或第二过滤器过滤后检测不合格,则通过污水循环回路进入第二反应器中,循环上述步骤。

采用本发明的油气田污水处理工艺,不仅污水的处理效率较高、处理时间比较短、出水质量有保障、极易达到重新配制的压裂液满足施工要求,而且大大简化了污水处理工艺,节约了处理成本。

进一步,所述的药剂A为双氧水、次氯酸钠、有机低分子聚合物中的一种或几种。这样的设计,不仅取材独特,而且处理效果非常好。

进一步,所述的药剂B为聚合氯化铝、碱式硫酸铝、氯化镁、碳酸钙、硫酸钙、硫酸镁、硫酸钡、硅藻土、聚丙烯酰胺、硫酸亚铁中的一种或几种。这样的设计,不仅取材独特,而且处理效果非常好。