电催化氧化是选用导电性、催化性、耐腐蚀性俱佳的电极,通过其产生的大量羟基自由基去降解废水中的有机物、氨氮等的一种污水处理技术。因其反应条件温和、反应过程易于控制、操作方便、灵活性强、对有机污染物矿化彻底,被称为环境友好型水处理技术,或称绿色水处理技术,具有广阔的工业应用前景。

电催化氧化的关键是电极材料,如何提高电极的导电性、催化活性,延长电极使用寿命、降低制造成本是电极研究中常见问题。涂层钛电极(DSA电极)是在钛基体表面涂敷金属氧化物制作而成的电催化电极,DSA 电极的出现,一方面克服了传统电极(石墨电极、金属电极等)易被污染、氧化效率不高等缺点;另一方面可以通过对材料的加工和涂敷工艺,使本身并不具备结构支撑功能的材料应用于电催化反应中,因此DSA电极成为了目前电化学工业应用广泛的电极材料。目前较多的DSA电极主要包括 Ti/IrO2电极、Ti/RuO2电极、Ti/MnO2[11]电极、Ti/PbO2电极、Ti/SnO2电极(Ti/SnO2+Sb2O5)等。

传统的Ti/ SnO2+Sb2O5电极,具有较高的析氧过电位、良好的导电性和优异的电催化性能,在有机电合成和废水处理等领域具有重要应用,但该电极使用寿命短、易失活。本实验将Ru元素掺杂到Ti/SnO2+Sb2O5电极涂层中,制备得Ti/Ru/SnO2+Sb2O5电极,期望通过Ru的掺杂,对电极寿命和催化性能进行优化。实验将Ru以不同比例掺杂到Ti/SnO2+Sb2O5电极涂层中,探究了其催化性能的变化;通过强化寿命实验探究了Ru掺杂对电极寿命的影响,同时采用电镜和XRD对涂层的结构表征,阐释了Ru掺杂对电极寿命和催化性能的改善机理,最终得到寿命和催化性能均较优的Ti/SnO2+Sb2O5电极。随后将制备的电极应用于垃圾渗滤液MBR出水的降解实验,考察了制备的Ti/Ru/SnO2+Sb2O5电极在实际应用中的电催化氧化效果。

1 材料与方法

1.1 电极制备

采用浸渍提拉法将不同Ru掺杂含量的聚合前驱体溶胶涂覆钛网6层,煅烧温度600 ℃,煅烧时间1 h。得到不同Ru掺杂量的Ti/Ru/SnO2+Sb2O5阳极,其中Sb掺杂量10%,Ru掺杂梯度为0%、1%、5%、10%和15%。

1.2 电极性能及表征

1.2.1 电化学性能

在25 ℃下,苯胺质量浓度为200 mg·L−1的0.1 mol·L−1硫酸钠溶液中,用CHI660E型电化学工作站测定涂层钛电极在溶液中的循环伏安曲线(cyclic voltammetry,CV)。

1.2.2 加速寿命

采用恒压/恒流电源,以制备的电极为阳极,铂板为阴极,在60 ℃、1.0 mol·L−1H2SO4溶液中,以电流密度为2.0 A·cm−2时槽电压上升5 V作为评价电极失活的判据,计算加速寿命。

1.2.3 电极涂层表征

采用荷兰 FEI Nova 400型扫描电子显微镜(SEM)对电极表面形貌进行观察;采用德国Bruker公司D8 ADVANCE射线衍射仪(XRD)对电极涂层进行物相分析。

1.3 垃圾渗滤液MBR出水的电催化氧化降解

取垃圾渗滤液MBR出水(COD=1 060 mg·L−1,取自北京市六里屯垃圾填埋场),用自制的Ti/Ru/SnO2+Sb2O5电极进行电解。通过紫外可见吸收光谱和三维荧光光谱分析来进行出水中的溶解性有机物(DOM)的测试。

2 结果与讨论

2.1 电极性能及表征

2.1.1 电化学性能

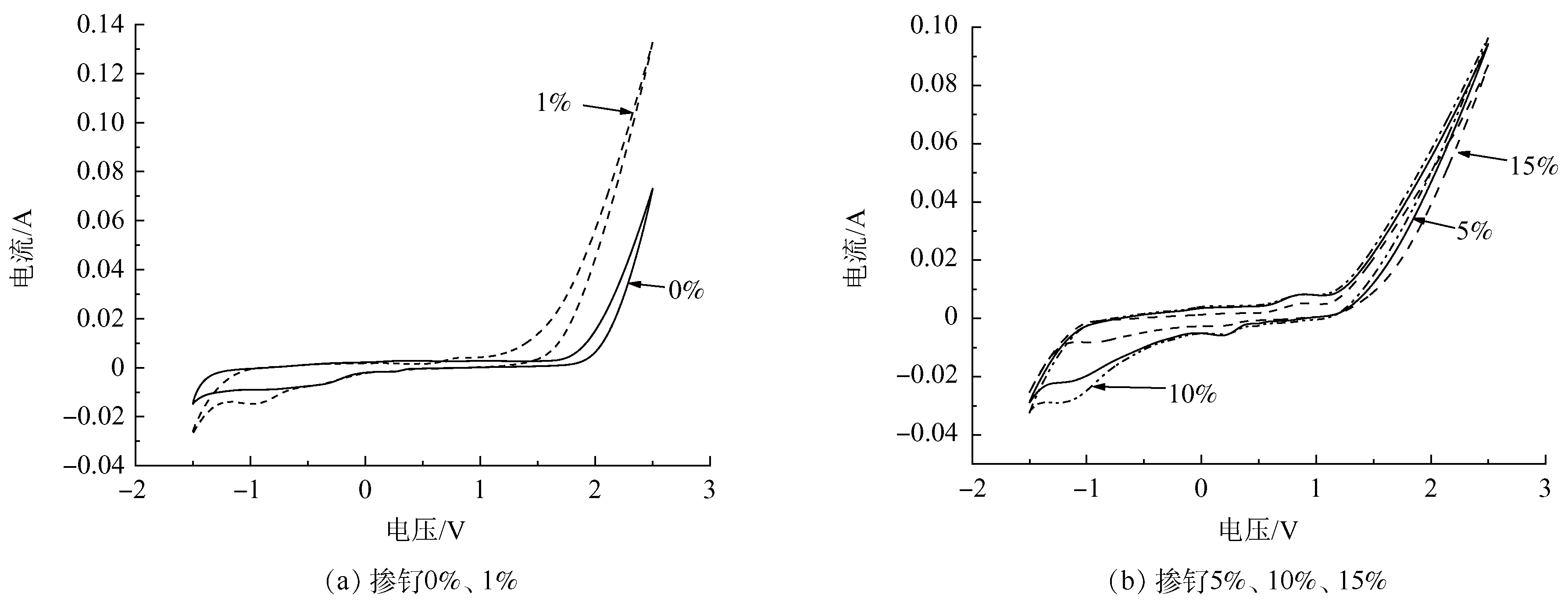

图1(a)、(b)为不同掺杂Ru含量下所制备的Ti/Ru/SnO2+Sb2O5电极在苯胺质量浓度为200 mg·L−1的0.1 mol·L−1 Na2SO4溶液中的CV曲线。

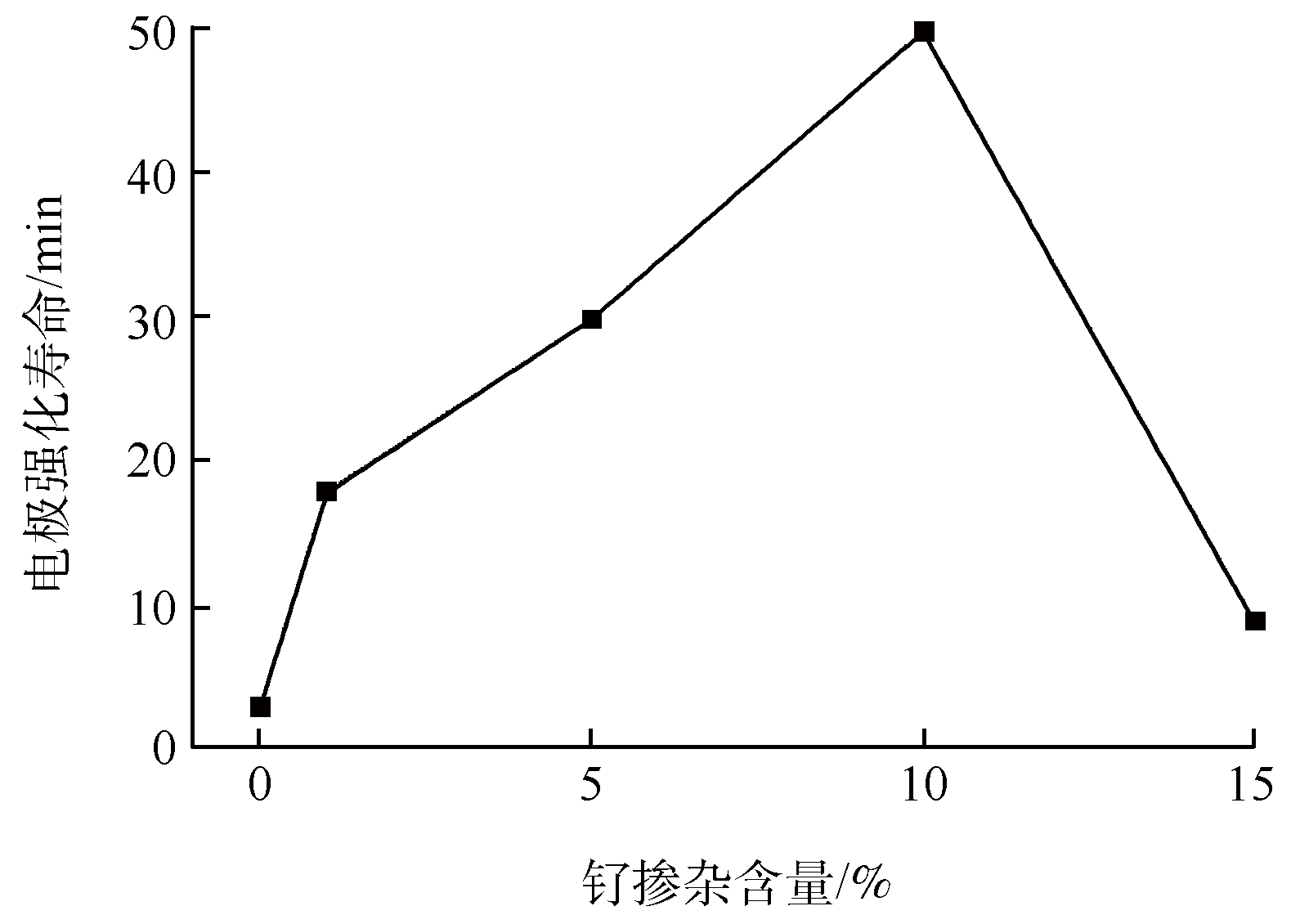

图2 不同钌含量的Ti/Ru/SnO2+Sb2O5电极强化寿命

在图1(a)中,在没有Ru掺杂以及掺杂量为1%的情况下,CV曲线几乎没有氧化峰,说明其对苯胺的去除以间接氧化为主;而在图1(b)中,当Ru掺杂量大于1%时,CV曲线0.8 V处开始出现氧化峰,即苯胺在电极表面发生直接氧化反应。随着Ru掺杂含量的增加,氧化峰电流密度呈现先增大后减小的趋势,氧化峰电流密度:10%≈5%>15%,即掺Ru5%和10%的电极催化活性较高,对苯胺的直接氧化能力相对较强。同时,电极的CV曲线面积:10%>5%>1%>15%>0%,表明Ru含量为10%的电极表面活性位点的数量最多,其催化速率最快。所以,Ru掺杂对Ti/ SnO2+Sb2O5电极的电化学性能有明显改善,掺杂量为10%时,Ti/Ru/SnO2+Sb2O5的电化学性能提升最显著。

2.1.2 电极寿命

电极寿命随钌掺杂量变化趋势如图2所示,掺杂Sb含量10%,溶胶涂覆6层,煅烧温度600 ℃,煅烧时间1 h条件下,所制备的不同掺杂Ru含量的Ti/Ru/SnO2+Sb2O5电极,随着钌掺杂量的增加,强化寿命先延长后缩短,掺杂量为10%时电极的强化寿命在实验中达到最大,为50 min。

实验结果表明,Ru的掺杂对传统Ti/SnO2+Sb2O5的寿命有明显的影响作用,其原因可能是Ru元素通过置换或填隙进入Ti/SnO2+Sb2O5电极晶格内部,使电极表面致密性发生变化,从而改变其电极稳定性,影响了电极的寿命。当钌掺杂量大于10%时,电极强化寿命下降,这种现象可能由于掺杂Ru过多也会导致阳极涂层裂纹的增多,降低阳极的稳定性。

2.1.3 电极涂层表征

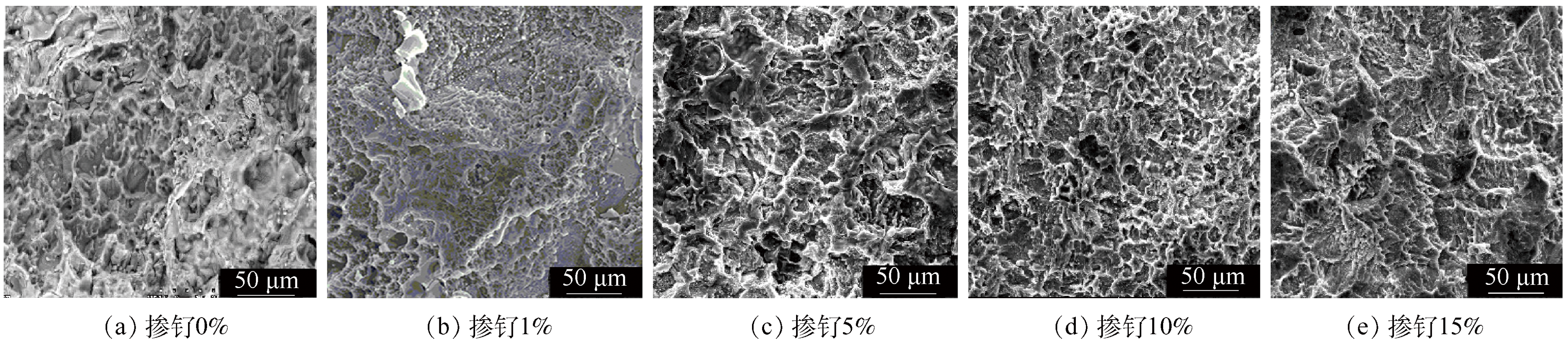

图3是以钛为基体,Ru掺杂量为0%、1%、5%、10%、15%的聚合前驱体溶胶制备的Ti/Ru/SnO2+Sb2O5电极的SEM电镜图谱,放大倍数为1 000倍。

图3 不同掺杂Ru含量下的Ti/Ru/SnO2-Sb2O5电极SEM

图3(a)所示的电极涂层表面松弛,有明显的麻面和空隙,这种结构的电极在进行催化降解实验时,表面涂层易脱落,溶液中的离子、分子、氧化活性物质等粒子易通过缝隙裂纹渗入到基体表面,加速Ti基体表面 TiO2绝缘层的形成,引起涂层脱落,降低电极的使用寿命。随着Ru的掺杂,涂层表面变得致密、光滑,如图3(b)所示,这样的表面结构会大大增强电极的稳定性,提高电极的使用寿命,同时图3(b)中部分出现簇状结构,可以使电极表面凹凸不平,有效增加电极的活化面积,该结构在图3(c)、(d)中逐渐增加,可以有效地提高目标溶液中有机物的去除率及整体的电流效率。而在图3(e)中,涂层的簇状结构变粗糙,形成了鳞片状结构,该结构会影响电极SnO2晶格的完整性和有序性,以及表面涂层的均匀性,对电极寿命和性能产生影响。

该结果表明Ru的掺杂对电极涂层的结构有明显的影响,适量的Ru掺杂一方面会增加涂层的致密性,减少涂层表面的空隙,使其在电解过程中不易脱落,从而改善电极寿命;另一方面通过形成簇状结构增加电极活化面积,提升电极整体电流效率;但过量的Ru掺杂同样会干扰Ti /Ru/SnO2+Sb2O5的成膜,使其表面粗糙不均匀。综合考虑,10%Ru掺杂量的电极涂层结构较优异,该结论印证了2.1.2电极寿命中对涂层结构的讨论。

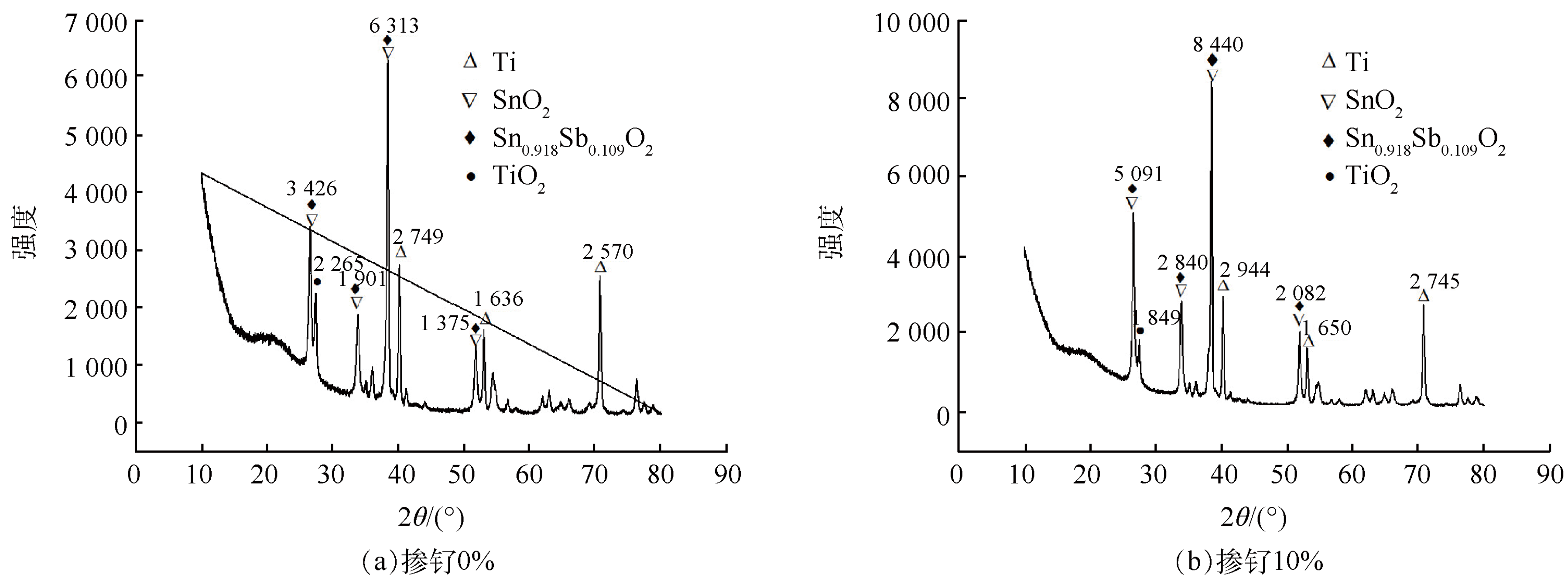

图4是以钛为基体,10%Ru掺杂量的Ti/Ru/SnO2+Sb2O5电极与Ti /SnO2+Sb2O5的 XRD 对比图谱。

在图4中,Ti的特征峰均较小,说明电极表面均较为致密、光滑,可以很好地阻止 X 射线穿透至Ti基底。但是图4(a)不掺杂Ru的Ti/ SnO2+Sb2O5电极XRD图中,TiO2的特征峰大(2 365),说明电极涂层中有空隙存在,这些空隙增加了溶液中活性物质在电极表面的扩散速度,生成TiO2绝缘层引起电极钝化,而图4(b)10%Ru掺杂的Ti/Ru/SnO2+Sb2O5电极XRD图中,TiO2的特征峰(1 849)明显比图4(a)小,有利于延长电极寿命。该结论与SEM图结论一致。此外,有电极涂层中都没有发现Ru元素及其氧化物的特征峰,只有一组与RuO2标准峰基本吻合又有一定偏移的衍射峰被发现,这是因为Ru4+、Sn4+和Sb5+的离子半径分别是0.062、0.069和0.060 nm,它们之间的最大差异是13%,低于Hume-Rothery规则[18]中能成功形成共溶体的范围(原子半径差超过15%),而SbOx在图4(b)中则显示为分子式是Sn0.918Sb0.109O2的固溶化合物。所以,三者形成了稳定的共溶体结构,这也表明Ti/RuO2/SnO2+Sb2O5阳极涂层当中的各种组分得到了充分混合,阳极涂层是致密且均匀的,能够以一种比较稳定的固溶体的形式存在。

图4 不同掺杂Ru含量下的Ti/Ru/SnO2+Sb2O5电极X射线衍射图谱

2.2 垃圾渗滤液MBR出水的电催化氧化降解

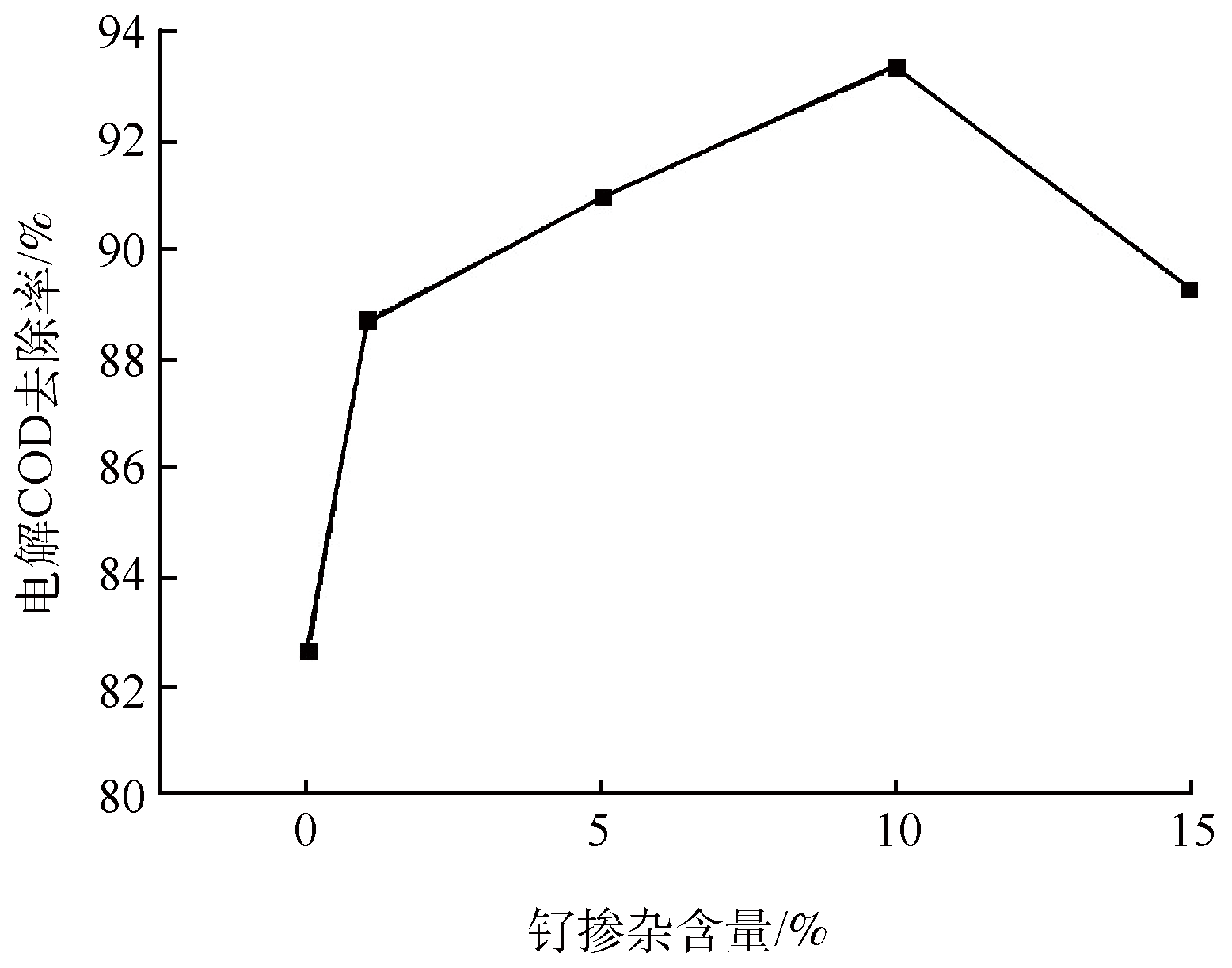

图5 不同Ru掺杂下的Ti/Ru/SnO2+Sb2O5电极处理垃圾渗滤液MBR出水的COD去除率

为探究制备的Ti/Ru/SnO2+Sb2O5电极在实际应用中的效果,实验用上述制备的不同Ru掺杂量的Ti/Ru/SnO2+Sb2O5电极对垃圾渗滤液MBR出水进行了处理,测得COD去除率结果如图5所示。可以看出,随着Ru掺杂量的增加,垃圾渗滤液MBR出水COD的去除率逐渐增大,在Ru掺杂为10%时去除率最大,为93.33%,此后Ru掺杂继续增大,则COD去除率降低为89.27%,分析可能是由于Ru的过量掺杂破坏了晶格的完整性和稳定性,同时导致涂层裂纹增多,阳极稳定性降低,从而影响到对COD的去除效果,该结论与电极的性能、表征测试结果一致。

选取COD去除效果最优的电解出水,进行紫外可见吸收光谱和三维荧光光谱检测,分析电极处理前后渗滤液中物质的变化。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

全波段紫外扫描(表1)中,测定了电解前后UV254、E250/E365、E253/E203以及UV410等特定波长下的吸光值或比值,UV254表征着污水中含腐殖质类大分子有机物和芳香族化合物的多少[19-20],经 Ti/Ru/SnO2+Sb2O5电极处理的垃圾渗滤液UV254较电解前有较大程度的降低,说明腐殖质向非腐殖质转化程度高,水体中的芳香烃以及双键等共轭体系有机物得到了很大程度的降低;E250/E365用来区别不同来源的DOM,当该值小于3.5时为腐殖酸,大于3.5时为富里酸,电解后的E250/E365的值从3.28增大为17.38,说明出水中溶解性有机物由大分子的腐殖酸转变为中分子富里酸;E253/E203可以反映出芳环取代基的种类,电解后E253/E203降低,说明出水中芳香环上的取代基由含氧官能团转变为脂肪族官能团;UV410的降低幅度最大,说明大分子共轭体系有明显的去除。

表1 电解前后UV指标

MBR出水原液103.2811.222

Ti/Ru/SnO2-Sb2O5电解出水3.05317.380.6940.008

垃圾渗滤液MBR出水原液以及Ti/Ru/SnO2+Sb2O5电极电催化氧化出水的DOM荧光强度分析如图6所示,垃圾渗滤液MBR出水原液的主要荧光物质为类腐殖酸(峰A)和可见光区类富里酸(峰C)[25],经Ti/Ru/SnO2+Sb2O5电极处理后,各类荧光物质的峰强都有大幅的降低,说明电极处理使垃圾渗滤液MBR出水中的腐殖质得到显著去除,电解后的有机物主要为剩余的未降解的可见光区类富里酸(峰C),以及转化生成的少量紫外区类富里酸(峰B)。该结论与紫外全波段扫描所得结论一致,因此,Ti/Ru/SnO2+Sb2O5电极对于腐殖质有非常良好的催化氧化作用。

图6 电解前后垃圾渗滤液MBR出水的三维荧光光谱

3 结论

1)Ru的掺杂对Ti/SnO2+Sb2O5电极寿命和催化活性均有十分明显的改善,其中Ru掺杂量为10%的条件下Ti/RuO2/SnO2-Sb2O5阳极涂层电极强化寿命最长,为50 min;此掺杂量下电极的电极催化活性最高,催化速率也最快。

2)采用SEM和XRD分析对1)中结论进行验证,发现掺杂Ru含量10%时,制备的电极涂层表面金属氧化物SnO2的特征峰强度较大,峰形较窄,涂层表面光滑,无裂缝,涂层表征良好,利于提高电极寿命和电催化活性,此结论从电极结构表征方面验证了1)中结论。

3)用所制备的Ti/Ru/SnO2+Sb2O5电极处理垃圾渗滤液MBR出水,结果表明Ru掺杂为10%的电极对废水COD去除率高,为93.33%。

4)对电解前后水样进行紫外吸收光谱和三维荧光光谱的分析,Ti/Ru/SnO2+Sb2O5电极对腐殖质催化氧化作用十分明显,渗滤液MBR出水经电极处理后有机污染物质大幅减少,芳香化程度降低,电极对腐殖质和芳香族化合物的去除效果良好。(来源:环境工程学报 作者:汪昕蕾)