申请日2019.04.26

公开(公告)日2019.06.28

IPC分类号C02F1/04; C02F1/12; C02F1/20; B01D53/58; B01D53/78; C02F101/16; C02F101/30

摘要

本发明旨在提供一种能耗低、成本低且氨氮脱出效率高的渗滤液处理工艺及装置。所述渗滤液处理装置包括预处理单元、MVR蒸发器、压缩机及二级氨氮深度处理单元,所述预处理单元与所述MVR蒸发器连接,所述MVR蒸发器的蒸汽输出口与所述压缩机相连接,所述二级氨氮深度处理单元包括气态膜处理器,所述气态膜处理器包括吸收液腔,所述吸收液腔内部还设有氨氮料液腔,所述吸收液腔与所述氨氮料液腔之间设置有中空纤维微孔膜,所述氨氮料液腔与所述压缩机的输出端连接,所述吸收液腔顶部设置有蒸汽出口,所述蒸汽出口与所述MVR蒸发器的热交换组件连接;所述渗滤液处理工艺基于所述渗滤液处理装置实现渗滤液处理。本发明应用于垃圾渗滤液处理的技术领域。

权利要求书

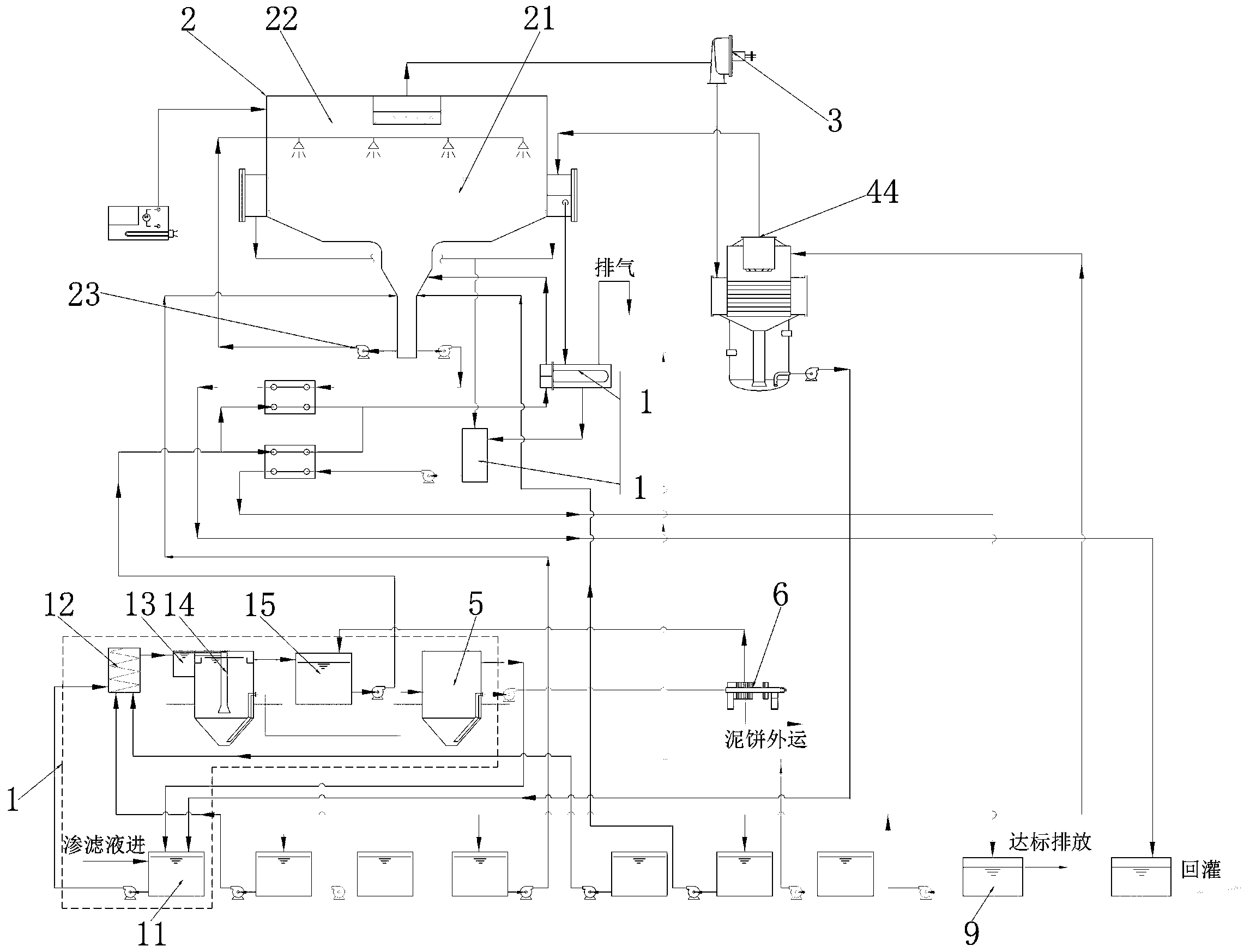

1.一种渗滤液处理装置,其特征在于:它包括预处理单元(1)、MVR蒸发器(2)、压缩机(3)及二级氨氮深度处理单元(4),所述预处理单元(1)与所述MVR蒸发器(2)连接,所述MVR蒸发器(2)的蒸汽输出口与所述压缩机(3)相连接,所述二级氨氮深度处理单元(4)包括气态膜处理器,所述气态膜处理器包括吸收液腔(41),所述吸收液腔(41)内部还设有氨氮料液腔(42),所述吸收液腔(41)与所述氨氮料液腔(42)之间设置有中空纤维微孔膜(43),所述氨氮料液腔(42)与所述压缩机(3)的输出端连接,所述吸收液腔(41)的顶部设置有蒸汽出口(44),所述蒸汽出口(44)与所述MVR蒸发器(2)的热交换组件(21)连接。

2.根据权利要求1所述的一种渗滤液处理装置,其特征在于:所述二级氨氮深度处理单元(4)还包括洗气净化器,所述洗气净化器位于所述MVR蒸发器(2)的蒸汽输出口与所述压缩机(3)之间,所述洗气净化器包括依次连接的气体酸洗单元和气体碱洗单元。

3.根据权利要求1所述的一种渗滤液处理装置,其特征在于:所述预处理单元(1)还包括依次连接的原液池(11)、混合器(12)、反应池(13)、沉淀池(14)以及中间池(15),所述中间池(15)与所述MVR蒸发器(2)相连接,所述渗滤液处理装置还包括相连接的污泥浓缩池(5)和压滤机(6),所述污泥浓缩池(5)与所述沉淀池(14)相连接,所述压滤机(6)的出水端与所述中间池(15)相连接。

4.根据权利要求2所述的一种渗滤液处理装置,其特征在于:所述MVR蒸发器(2)还包括蒸发腔(22)和循环泵(23),所述热交换组件(21)贯通所述蒸发腔(22),所述循环泵(23)的输入口与所述蒸发腔(22)的底部连接,所述循环泵(23)的输出口与所述蒸发腔(22)的顶部连接。

5.根据权利要求4所述的一种渗滤液处理装置,其特征在于:所述渗滤液处理装置还包括排气冷凝器(7)、蒸馏水罐(8)以及出水暂存池(9),所述二级氨氮深度处理单元(4)输出的蒸汽进入所述热交换组件(21)后冷凝为蒸馏水,所述排气冷凝器(7)的进气口与所述热交换组件(21)相连通,所述热交换组件(21)的出水口、所述排气冷凝器(7)的出水口均与所述蒸馏水罐(8)连接,所述蒸馏水罐(8)的出水口与所述出水暂存池(9)连接。

6.根据权利要求1所述的一种渗滤液处理装置,其特征在于:所述中空纤维微孔膜(43)为疏水膜。

7.一种利用如权利要求5所述的一种渗滤液处理装置来实现的渗滤液处理工艺,其特征在于,它包括以下步骤:

将待处理的渗滤液送至所述预处理单元(1)中进行预处理;

将经过预处理后的渗滤液送至所述MVR蒸发器(2)中,渗滤液进入所述蒸发腔(22)后积蓄在所述蒸发腔(22)的底部,在所述蒸发腔(22)的温度作用下渗滤液中的水分汽化,同时挥发出氨氮气体,留下浓缩的渗滤液抽出至外部的浓缩液池中并进行回填处理;

所述循环泵(23)将所述蒸发腔(22)底部的渗滤液抽至所述热交换组件(21)的上方,并通过若干喷嘴均匀的喷洒在所述热交换组件(21)的外表面形成薄膜,并进行二次蒸发;

渗滤液蒸发后形成的蒸汽依次通过气体酸洗单元和气体碱洗单元进而去除蒸汽中99%的氨氮和99%的CODcr;

然后蒸汽进入所述压缩机(3)后被压缩成高温高压的溶液从底部进入所述氨氮料液腔(42),所述吸收液腔(41)中的吸收液将溶液中的NH3通过所述中空纤维微孔膜(43)吸收;

溶液到达顶部时在温度和气压作用下转化为脱NH3的蒸汽,蒸汽从所述蒸汽出口(44)进入所述热交换组件(21)内部,此时蒸汽与所述热交换组件(21)的外表面的渗滤液作热交换,进而冷凝成蒸馏水流入所述蒸馏水罐(8)中,所述热交换组件(21)中未凝集的气体进入所述排气冷凝器(7)进行二次冷凝,二次冷凝获得的蒸馏水流入所述蒸馏水罐(8)中;

所述蒸馏水罐(8)中的蒸馏水送至所述出水暂存池(9),所述出水暂存池(9)中的水的水质为达标可排放,并用于作为系统中的冷却水或排放。

8.根据权利要求7所述的渗滤液处理工艺,其特征在于:所述吸收液为硫酸或盐酸或可再生吸收剂。

9.根据权利要求7所述的渗滤液处理工艺,其特征在于:所述气体酸洗单元内储存有硫酸,蒸汽通过所述气体酸洗单元时蒸汽中的氨氮与硫酸反应形成硫酸铵,所述气体碱洗单元内储存有氢氧化钠,蒸汽通过所述气体碱洗单元时蒸汽中的有机物与氢氧化钠反应。

说明书

一种渗滤液处理工艺及装置

技术领域

本发明涉及一种渗滤液处理工艺及装置。

背景技术

现有的技术都不能彻底解决渗滤液稳定达标排放的问题。系统运行不稳定,工艺链长,操作复杂,吨水处理成本高。设备单元太多,维护成本高。

由于渗滤液成分复杂,污染物浓度高,若采用生化处理工艺,污泥培养需要很长的时间。活性污泥容易因来水水质水量的波动而死亡,恢复很困难。尤其在北方寒冷地区的冬季,由于水量少,温度低,活性污泥系统根本无法正常运行,出水无法达标。一旦生化系统崩溃,由于温度太低,需要很长时间来重新培养训化污泥。直接回喷焚烧,渗滤液掺加量不宜太大,太大会影响焚烧炉的运行。这导致有大部分渗滤液没得到有效处理而需要增加其他工艺单元。若采用反渗透工艺,渗透膜容易堵塞,回收率低,膜更换费用高。该工艺对前处理工艺要求较高,进入膜工段的水质指标要求较严格。由于膜堵塞,吨水电耗等随着运行时间的加长而增加。在冬季运行时,由于温度低,产水率降低较大。

发明内容

本发明所要解决的技术问题是克服现有技术的不足,提供了一种能耗低、成本低、氨氮脱出效率高的渗滤液处理工艺及装置。

本发明所采用的技术方案是:所述渗滤液处理装置包括预处理单元、MVR蒸发器、压缩机及二级氨氮深度处理单元,所述预处理单元与所述MVR蒸发器连接,所述MVR蒸发器的蒸汽输出口与所述压缩机相连接,所述二级氨氮深度处理单元包括气态膜处理器,所述气态膜处理器包括吸收液腔,所述吸收液腔内部还设有氨氮料液腔,所述吸收液腔与所述氨氮料液腔之间设置有中空纤维微孔膜,所述氨氮料液腔与所述压缩机的输出端连接,所述吸收液腔的顶部设置有蒸汽出口,所述蒸汽出口与所述MVR蒸发器的热交换组件连接。

由上述方案可见,通过所述预处理单元进行渗滤液的预处理,所述MVR蒸发器用于实现渗滤液的蒸发浓缩,通过所述压缩机将所述MVR蒸发器出来的蒸汽压缩为高温高压的溶液,通过所述气态膜处理器将高温高压的溶液内的氨氮成分吸收,再通过冷凝处理进而获得符合排放标准的蒸馏水。通过所述中空纤维微孔膜隔离作为含氨料液和吸收液的屏障,料液中游离态的NH3在废水侧通过浓度边界层扩散至疏水微孔膜表面,随后在膜两侧NH3分压差的推动下,NH3在废水和微孔膜界面处气化进入膜孔,然后扩散进入吸收液侧与酸性吸收液发生快速的不可逆的反应,从而达到氨氮脱除/回收的目的。所述MVR蒸发器具有能耗低的特点。

一个优选方案是,所述二级氨氮深度处理单元还包括洗气净化器,所述洗气净化器位于所述MVR蒸发器的蒸汽输出口与所述压缩机之间,所述洗气净化器包括依次连接的气体酸洗单元和气体碱洗单元。

由上述方案可见,通过所述洗气净化器对蒸汽进行初步的净化,去除蒸汽中所含有的大部分氨氮成分和有机物。

一个优选方案是,所述预处理单元还包括依次连接的原液池、混合器、反应池、沉淀池以及中间池,所述中间池与所述MVR蒸发器相连接,所述渗滤液处理装置还包括相连接的污泥浓缩池和压滤机,所述污泥浓缩池与所述沉淀池相连接,所述压滤机的出水端与所述中间池相连接。

由上述方案可见,首先在所述混合器中对渗滤液嚗气并输出至所述反应池,减少后续工序耗酸量和部分VOC。满足曝气所需停留时间要求后,将所述反应池中的渗滤液送至所述沉淀池,用于曝气后渗滤液中的污泥沉淀物去除 ,沉淀后上清液进入中间池,污泥直接排到污泥浓缩池并通过所述压滤机脱水,压出液送回所述中间池,泥块则运去处理。在所述中间池对渗滤液加酸调节酸碱度,利用射流系统进行搅拌,一般控制进液pH4-6。

一个优选方案是,所述MVR蒸发器还包括蒸发腔和循环泵,所述热交换组件贯通所述蒸发腔,所述循环泵的输入口与所述蒸发腔的底部连接,所述循环泵的输出口与所述蒸发腔的顶部连接。

由上述方案可见,所述MVR蒸发器应用降膜蒸发和冷凝的原理,在自动控制单元下,实现连续稳定的蒸发过程,待处理的渗滤液原液先预热后进入所述MVR蒸发器内部与已浓缩的渗滤液混合,通过所述循环泵再把渗滤液回流至所述蒸发腔上部,在那里渗滤液被均匀分布于所述热交换组件上,在从所述热交换组件向下流动过程中,渗滤液在所述热交换组件的外表面沸腾,且部分汽化,残余部分收集于蒸发器下部即浓缩液。

一个优选方案是,所述渗滤液处理装置还包括排气冷凝器、蒸馏水罐以及出水暂存池,所述二级氨氮深度处理单元输出的蒸汽进入所述热交换组件后冷凝为蒸馏水,所述排气冷凝器的进气口与所述热交换组件相连通,所述热交换组件的出水口、所述排气冷凝器的出水口均与所述蒸馏水罐连接,所述蒸馏水罐的出水口与所述出水暂存池连接。

一个优选方案是,所述中空纤维微孔膜为疏水膜。

所述渗滤液处理工艺包括以下步骤:

a.将待处理的渗滤液送至所述预处理单元中进行预处理;

b.将经过预处理后的渗滤液送至所述MVR蒸发器中,渗滤液进入所述蒸发腔后积蓄在所述蒸发腔的底部,在所述蒸发腔的温度作用下渗滤液中的水分汽化,同时挥发出氨氮气体,留下浓缩的渗滤液抽出至外部的浓缩液池中并进行回填处理;

c.所述循环泵将所述蒸发腔底部的渗滤液抽至所述热交换组件的上方,并通过若干喷嘴均匀的喷洒在所述热交换组件的外表面形成薄膜,并进行二次蒸发;

d.渗滤液蒸发后形成的蒸汽依次通过气体酸洗单元和气体碱洗单元进而去除蒸汽中99%的氨氮和99%的CODcr;

e.然后蒸汽进入所述压缩机后被压缩成高温高压的溶液从底部进入所述氨氮料液腔,所述吸收液腔中的吸收液将溶液中的NH3通过所述中空纤维微孔膜吸收;

f.溶液到达顶部时在温度和气压作用下转化为脱NH3的蒸汽,蒸汽从所述蒸汽出口进入所述热交换组件内部,此时蒸汽与所述热交换组件的外表面的渗滤液作热交换,进而冷凝成蒸馏水流入所述蒸馏水罐中,所述热交换组件中未凝集的气体进入所述排气冷凝器进行二次冷凝,二次冷凝获得的蒸馏水流入所述蒸馏水罐中;

g.所述蒸馏水罐中的蒸馏水送至所述出水暂存池,所述出水暂存池中的水的水质为达标可排放,并用于作为系统中的冷却水或排放。

一个优选方案是,所述吸收液为硫酸或盐酸或可再生吸收剂。

由上述方案可见,硫酸或盐酸或可再生吸收剂均能实现吸收液的功能。

一个优选方案是,所述气体酸洗单元内储存有硫酸,蒸汽通过所述气体酸洗单元时蒸汽中的氨氮与硫酸反应形成硫酸铵,所述气体碱洗单元内储存有氢氧化钠,蒸汽通过所述气体碱洗单元时蒸汽中的有机物与氢氧化钠反应。