申请号CN201910123557

申请日2019.02.18

公开(公告)号CN109824204A

公开(公告)日2019.05.31

IPC分类号C02F9/14; C02F101/20; C02F103/06

摘要

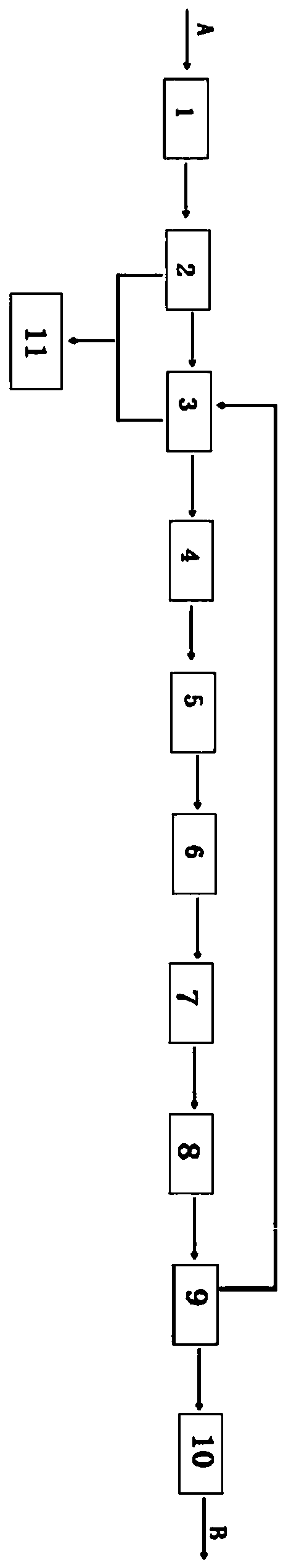

本发明提供一种快速高效启动并强化处理垃圾渗滤液的方法及系统,方法包括如下过程:1)将垃圾渗滤液预处理后,调pH至酸性,经絮凝、Fenton氧化后静置沉淀、过滤;2)经生化调节处理、A/O工艺处理、MBR膜处理、超滤处理后进入设置有GY‑4型填料基质层和氧化层的同位硝化反硝化滤床中处理;3)处理后的垃圾渗滤液进入反渗透系统进行处理,处理的浓水排至填埋场或返回步骤2);净化后的水达标排放;GY‑4型填料基质中含有微生物;氧化层包括铁丝网、活性炭和棕垫层。本发明提供的处理方法,通过运用GY‑4型填料基质对垃圾渗滤液中有机物的降解,实现垃圾渗滤液的净化排放;处理启动高效快速,时间短,处理效果稳定,操作运行简便。

权利要求书

1.一种快速高效启动并强化处理垃圾渗滤液的方法,其特征在于,包括如下步骤:

1)将垃圾渗滤液通过预处理后,调pH至酸性,经絮凝、Fenton氧化后静置沉淀、过滤;

2)步骤1)处理后的垃圾渗滤液经生化调节处理、A/O工艺处理、MBR膜处理、超滤处理后进入设置有GY-4型填料基质层和氧化层的同位硝化反硝化滤床中处理;

3)经过步骤2)处理后的垃圾渗滤液进入反渗透系统进行处理,处理的浓水排至填埋场或返回步骤2);净化后的水达标排放;

所述GY-4型填料基质中含有假黄单胞菌属、鞘氨醇单胞菌属、丛毛单胞菌科及生丝微菌科的微生物;

所述氧化层包括铁丝网、活性炭和棕垫层;所述铁丝网、活性炭包覆在棕垫层内。

2.根据权利要求1所述的快速高效启动并强化处理垃圾渗滤液的方法,其特征在于,所述GY-4型填料基质通过将矿化垃圾和陶粒混合后在硝化细菌培养基中培养制备得到;所述矿化垃圾和陶粒的质量比为1:(3~7)。

3.根据权利要求1所述的快速高效启动并强化处理垃圾渗滤液的方法,其特征在于,步骤1)中,所述预处理过程如下:将垃圾渗滤液经格栅井初级过滤后进入集水池;所述沉淀直接进入污泥浓缩池,经压滤后填埋;压滤的液体返回集水池再次处理。

4.根据权利要求1所述的快速高效启动并强化处理垃圾渗滤液的方法,其特征在于,所述净化后的水排放前,检测COD情况,若达标,则排放;若不达标,则返回步骤2)再次处理。

5.一种快速高效启动并强化处理垃圾渗滤液的系统,其特征在于,包括依次连通的集水池、絮凝反应池、芬顿反应池、生化调节池、A/O生化池、MBR膜池、超滤系统、同位硝化反硝化滤床、反渗透系统和排放池,

所述同位硝化反硝化滤床包括由GY-4型填料基质构成的填料基质层和氧化层;

所述GY-4型填料基质中含有假黄单胞菌属、鞘氨醇单胞菌属、丛毛单胞菌科及生丝微菌科的微生物;

所述氧化层包括铁丝网、活性炭和棕垫层;所述铁丝网、活性炭包覆在棕垫层内;所述氧化层由所述铁丝网经过酸洗、水洗、晾干处理后包覆在棕垫层内制备而成。

6.根据权利要求5所述的快速高效启动并强化处理垃圾渗滤液的系统,其特征在于,所述反渗透系统包括高压泵、第二进水管、反渗透膜压力容器、第二回水管、第二出水管;所述反渗透膜压力容器两端分别连接第二进水管和第二回水管,所述第二回水管连通芬顿反应池;所述第二进水管连通同位硝化反硝化滤床的排水管道;所述第二出水管上设置有第二自吸泵;所述第二出水管连接反洗系统,所述反洗系统包括化学清洗装置;所述第二自吸泵的出水口与排放池连接。

7.根据权利要求5所述的快速高效启动并强化处理垃圾渗滤液的系统,其特征在于,所述絮凝反应池的上部设置有化学试剂的投放装置一,所述投放装置一的试剂投放管深入絮凝反应池内。

8.根据权利要求5所述的快速高效启动并强化处理垃圾 渗滤液的系统,其特征在于,所述芬顿反应池的上部设置有Fenton试剂的投放装置二,所述投放装置二的试剂投放管深入芬顿反应池内。

9.根据权利要求5所述的快速高效启动并强化处理垃圾渗滤液的系统,其特征在于,所述同位硝化反硝化滤床还包括布水管、通风管、承托层和排水管道;所述氧化层设置在布水管与填料基质层之间;所述承托层设置在填料基质层远离布水管的一侧;所述承托层与填料基质层之间还设置有一层煤矸石层;所述排水管道设置在所述承托层之间;所述排水管道上设置有收集孔;所述通风管垂直间接分布于同位硝化反硝化滤床内部;所述通风管上端高出同位硝化反硝化滤床表面,下端通过填料基质层并延伸至承托层。

10.根据权利要求9所述的快速高效启动并强化处理垃圾渗滤液的系统,其特征在于,所述絮凝反应池、芬顿反应池的污泥出口均与污泥浓缩池连接,所述污泥浓缩池设置有压滤机;

所述超滤系统包括第一进水管、超滤膜、第一回水管、第一出水管;所述超滤膜两端分别连接第一进水管和第一回水管,所述第一回水管连通A/O生化池;所述第一进水管连通MBR膜池出水管;所述第一出水管上设置有第一自吸泵;所述第一出水管还连接反洗系统;所述第一自吸泵的出水口与布水管连接。

说明书

快速高效启动并强化处理垃圾渗滤液的方法及系统

技术领域

本发明涉及环境工程技术领域,具体来说,涉及一种快速高效启动并强化处理垃圾渗滤液的方法及系统。

背景技术

目前,我国垃圾处理的方法主要有卫生填埋、焚烧和堆肥等。其中以卫生填埋为主,但卫生填埋会产生二次污染——垃圾渗滤液。垃圾渗滤液浓度高,成分复杂、含有大量的“致癌、致畸、致突变”化合物和重金属等,若不妥善处理,会污染地下水、地表饮用水源,并对环境和人体造成极大危害。因此,填埋场渗滤液处理技术的开发,对于我国固体垃圾处理过程中防止二次污染,减少污染物排放,做到经济增长与环境保护协调发展,增强在对环保方面的支持与建设具有重大意义。

由于我国的垃圾渗滤液处理技术起步较晚,有很多问题需要学习和研究。目前普遍存在一些问题,主要有渗滤液的处理工艺相对复杂,运行的成本高,渗滤液处理的标准和规范不够完善,核心设备国产化率低,附属产物难以有效降解等。

现有的垃圾渗滤液一般具有以下特点有机物浓度高,重金属离子含量高,氨氮含量高,变化范围大,营养因素比例失调,给生物处理带来难度。由于垃圾渗滤液具有高BOD、高COD、高电解质含量及高粘度和难降解等特点,处理难度大。目前针对垃圾渗滤液处理的主要方法有生物处理法,物理化学法,土地处理法,回灌法,和组合工艺法。对垃圾渗滤液的处理,通常不是单一的处理法能实现的。

目前我国的垃圾渗滤液处理的研究还在发展中,开发出处理效率高、运行费用省、占地面积少、操作简单的处理工艺是我们的目标。就目前垃圾渗滤液的处理工艺而言,主要以生物处理方法、纳滤(NF)和反渗透处理并用为主,该技术具有运行稳定、操作简单和运行效果比较好的特点。然而,传统的生物处理方法中存在好氧阶段泡沫难以控制和有机物难以降解使整个有氧阶段停留时间长的问题,纳滤和反渗透产生的浓水硬度大、产水回用率低(产水回用率只能达到60%)、浓水回用设备结垢现象严重、动力能好高及运营维护成本高等问题制约了其应用。

针对相关技术中的问题,目前尚未提出有效的解决方案。

发明内容

针对相关技术中的上述技术问题,本发明提出一种快速高效启动并强化处理垃圾渗滤液的方法及系统,解决目前生物处理法中有机物难以降解、好氧阶段处理时间长的问题,可快速高效启动并强化处理垃圾渗滤液,实现垃圾渗滤液中多污染物的协同去除和深度净化,在低成本条件下取得良好的处理效果。

为实现上述技术目的,本发明的技术方案是这样实现的:

一方面,本发明提供一种快速高效启动并强化处理垃圾渗滤液的方法,包括如下步骤:

1)将垃圾渗滤液通过预处理后,调pH至酸性,经絮凝、Fenton氧化后分别静置沉淀、过滤;

2)步骤1)处理后的垃圾渗滤液经生化调节处理、A/O工艺处理、MBR膜处理、超滤处理后进入设置有GY-4型填料基质层和氧化层的同位硝化反硝化滤床中处理;

3)经过步骤2)处理后的垃圾渗滤液进入反渗透系统进行处理,处理的浓水排至填埋场或返回步骤2);净化后的水达标排放;

所述GY-4型填料基质中含有假黄单胞菌属、鞘氨醇单胞菌属、丛毛单胞菌科及生丝微菌科的微生物;

所述氧化层包括铁丝网、活性炭和棕垫层;所述铁丝网、活性炭包覆在棕垫层内。

进一步地,所述GY-4型填料基质,通过将矿化垃圾和陶粒混合后在硝化细菌培养基中培养制备得到;所述矿化垃圾和陶粒的质量比为1:(3~7)。

本发明所述培养均在室温下,空气中即可;所述GY-4型填料基质培养过程如下:将矿化垃圾和陶粒混合后置于硝化细菌培养基中浸泡搅拌90~150S,混匀;每隔两天,更换新鲜的硝化细菌培养基混匀,培养10天后,过滤,完成。通过培养,可实现如下效果:1、适量提高微生物丰度,2、使微生物附着于陶粒表面,陶粒的作用不仅仅是吸附和支撑,而在生物降解污染物方面也发挥作用。所述硝化细菌培养基可以是常规的硝化细菌培养基即可。优选地,所述硝化细菌培养基为:将硫酸铵100~300mg、碳酸氢钠20~40mg、磷酸氢二钾0.05~2g、硫酸镁100~300mg、硫酸铜0.1~2mg、硫酸锌0.3~3mg和水1L混合后,调pH为7~8,即得。

优选地,所述GY-4型填料基质的孔隙率为25~35%,堆积密度为0.9~1.5g/cm3。优选地,所述孔隙率为30%,堆积密度为0.9~1.5g/cm3。

优选地,所述GY-4型填料基质中假黄单胞菌属Pseudoxanthomonas(所属黄单胞菌科Xanthomonadaceae)、鞘氨醇单胞菌属Sphingomonas(所属鞘脂单胞菌科Sphingomonadaceae)、丛毛单胞菌科Comamonadaceae及生丝微菌科Hyphomicrobiaceae丰度分别为12.73~15.69%、12.29~15.52%、8.82~11.03%及6.40~9.95%。

所述矿化垃圾为在填埋场已经填埋5~40年,并剔除其中颗粒大于10mm的石子、碎玻璃、未完全降解的橡胶塑料以及木棒、纸类,含水率20~36%的矿化垃圾;所述矿化垃圾中假黄单胞菌属、鞘氨醇单胞菌属、丛毛单胞菌科及生丝微菌科的微生物丰度分别为12.73%、12.29%、8.82%及6.40%。所述陶粒可以是任意的陶粒,也可以指粒径在6~13mm,其堆积密度为0.9-1.5g/cm3,孔隙率为0.3~0.7的陶粒。所述陶粒呈椭球型。所述陶粒可以是通过将陶土粉、氧化硅、氧化钙或沸石等,与发泡剂、造孔剂、水混合后高温煅烧制备而成的。

进一步地,所述预处理过程如下:将垃圾渗滤液经格栅井初级过滤后进入集水池。所述格栅井可将垃圾渗滤液中的部分难降解物质进行截留,利于后续同位硝化反硝化滤床和膜处理的处理,避免对同位硝化反硝化滤床造成堵塞。

进一步地,所述沉淀直接进入污泥浓缩池,经压滤后填埋;压滤的液体返回集水池再次处理。所述沉淀,一方面是指向经过预处理后的垃圾渗滤液中添加酸调pH至酸性,再向垃圾渗滤液中添加絮凝剂,完成后静置沉淀,沉淀的物质经池底排出,上清液转入下一流程;另一方面是指向经絮凝剂处理的垃圾渗滤液中添加Fenton氧化剂,完成芬顿氧化,产生的沉淀经池底排出,上清液转入下一流程。沉淀产生的过程分两步进行。所述絮凝剂添加过程如下:依次加入酸性无机高分子絮凝剂、有机高分子絮凝剂,酸性无机高分子絮凝剂、有机高分子絮凝剂的投加浓度分别为100-2000ppm、1~5ppm。所述酸性无机高分子絮凝药剂为聚合硫酸铁、聚合氯化铝或其组合。所述有机高分子絮凝药剂为阳离子聚丙烯酰胺或阴离子聚丙烯酰胺。投加的Fenton氧化剂的量,视需要去除COD的量,优选地,Fenton氧化剂投加量以ppm計算,用量如下:H2O2(100%):COD=1:1~5,Fe2+/H2O2(100%)=0.5~5。

进一步地,所述生化调节处理是指将垃圾渗滤液进行曝气处理,曝气负荷在0.2-0.35m3/m2.min,深度为4~6m。

进一步地,在所述A/O工艺处理过程中,补充甲醇作为营养物质。

进一步地,所述净化后的水排放前,检测COD情况,若达标,则排放;若不达标,则返回步骤2)再次处理。若排放前,废水中pH过低,则向废水中投加液碱或石灰乳调节pH6~9,添加高分子絮凝剂,絮凝沉降后达标排放。优选地,所述高分子絮凝剂为聚丙烯酰胺。所述高分子絮凝剂的添加量为1~10ppm。

另一方面,本发明还提供了一种快速高效启动并强化处理垃圾渗滤液的系统,包括依次连通的集水池、絮凝反应池、芬顿反应池、生化调节池、A/O生化池、MBR膜池、超滤系统、同位硝化反硝化滤床、反渗透系统和排放池,

所述同位硝化反硝化滤床包括由GY-4型填料基质构成的填料基质层和氧化层;

所述GY-4型填料基质中含有假黄单胞菌属、鞘氨醇单胞菌属、丛毛单胞菌科及生丝微菌科的微生物;

所述氧化层包括铁丝网、活性炭和棕垫层;所述铁丝网、活性炭包覆在棕垫层内;所述氧化层由所述铁丝网经过酸洗、水洗、晾干处理后包覆在棕垫层内制备而成。优选地,所述酸洗采用稀盐酸去除铁锈即可。

进一步地,所述反渗透系统包括高压泵、第二进水管、反渗透膜压力容器、第二回水管、第二出水管;所述反渗透膜压力容器两端分别连接第二进水管和第二回水管,所述第二回水管连通芬顿反应池;所述第二进水管连通同位硝化反硝化滤床的排水管道;所述第二出水管上设置有第二自吸泵;所述第二出水管连接反洗系统,所述反洗系统包括化学清洗装置;所述第二自吸泵的出水口与排放池连接。通过设置自吸泵,增加通过反渗透膜压力容器内的水流速和增加出水率;通过反洗系统的化学清洗装置,可实现对反渗透系统的反冲洗,进一步减少反渗透系统的污堵。更进一步地,所述反渗透膜压力容器内设置有反渗透膜。

进一步地,所述絮凝反应池的上部设置有化学试剂的投放装置一,所述投放装置一的试剂投放管深入絮凝反应池内。所述化学试剂为絮凝剂等。

进一步地,所述芬顿反应池的上部设置有Fenton试剂的投放装置二,所述投放装置二的试剂投放管深入芬顿反应池内。

进一步地,所述同位硝化反硝化滤床还包括布水管、通风管、承托层和排水管道;所述氧化层设置在布水管与填料基质层之间;所述承托层设置在填料基质层远离布水管的一侧;所述承托层与填料基质层之间还设置有一层煤矸石层;所述排水管道设置在所述承托层之间;所述排水管道上设置有收集孔;所述通风管垂直间接分布于同位硝化反硝化滤床内部;所述通风管上端高出同位硝化反硝化滤床表面,下端通过填料基质层并延伸至承托层。所述煤矸石层的煤矸石粒径在1~4mm。优选地,布水管均匀分布在同位硝化反硝化滤床表面,平行分布,其内径为20mm,两两布水管之间的间距为1m。通风管均匀分布在同位硝化反硝化滤床内,两两间距为1m,内径为10mm;通风管具有通风孔。排水管道均匀分布在承托层底部,平行分布,其内径为20cm,排水管两两之间的间距为1m。污染物的去除效果随着同位硝化反硝化滤床高度的增加而增加,填料基质层高度在60-80mm间,处理效果达到最高值,氨氮去除率90%以上,COD去除率85%以上,当同位硝化反硝化滤床高度超过1m时,处理效果达到稳定值。优选地,所述承托层包括碎石、卵石或砾石等矿物质凝结物;所述承托层内的矿物质凝结物(碎石、卵石或砾石等)的粒径为1~5cm。优选地,所述填料基质层厚度为同位硝化反硝化滤床高度的0.4~0.9倍。优选地,所述承托层的厚度为同位硝化反硝化滤床高度的0.01~0.2倍。上述的同位硝化反硝化滤床,优选的,所述同位硝化反硝化滤床的高度为0.9m~1.5m;所述填料基质层的厚度为0.6m~1.0m;所述承托层的厚度为30~50mm。优选地,污水处理量与同位硝化反硝化滤床的面积比为1:1-3:1,高为0.9-1.5m,具体比例需根据污水处理工艺和污水浓度进行选择。

进一步地,所述絮凝反应池、芬顿反应池的污泥出口均与污泥浓缩池连接,所述污泥浓缩池设置有压滤机。

进一步地,所述超滤系统和反渗透系统均与化学清洗装置连接。

进一步地,所述超滤系统包括第一进水管、超滤膜、第一回水管、第一出水管;所述超滤膜两端分别连接第一进水管和第一回水管,所述第一回水管连通A/O生化池;所述第一进水管连通MBR膜池出水管;所述第一出水管上设置有第一自吸泵;所述第一出水管还连接反洗系统;所述第一自吸泵的出水口与布水管连接。通过设置自吸泵,增加通过超滤膜的水流速和增加出水率;通过反洗系统的化学清洗装置,可实现对超滤系统的反冲洗,进一步减少超滤系统的污堵。

所述填料基质含有假黄单胞菌属Pseudoxanthomonas(所属黄单胞菌科Xanthomonadaceae)、鞘氨醇单胞菌属Sphingomonas(所属鞘脂单胞菌科Sphingomonadaceae)、丛毛单胞菌科Comamonadaceae(例如,土生丛毛单胞菌、水生丛毛单胞菌、睾丸酮丛毛单胞菌等)及生丝微菌科Hyphomicrobiaceae均具有较强的氨氧化功能,为后续垃圾渗滤液的处理提供良好基础,直接采用矿化垃圾与陶粒进行培养,免去复杂繁琐的接种、培养功能微生物的步骤,简单高效。

假黄单胞菌属、鞘氨醇单胞菌属、生丝微菌科可高效降解垃圾渗滤液中的有机质,净化垃圾渗滤液;

丛毛单胞菌科可有效降低垃圾渗滤液中的有机质,例如纤维素、氨氮有机物等;

丛毛单胞菌科及生丝微菌科可有效对垃圾渗滤液进行除臭等。

本发明提供的设置有GY-4型填料基质的同位硝化反硝化滤床,具有如下功效:

(1)首先,所述填料基质在培养过程中,使培养基与材料充分混合,在培养过程中使功能微生物迅速附着在陶粒表面,通过多孔结构进入陶粒内部,进而快速富集功能微生物,利于后续高效去除污染物;所述填料基质中的陶粒可增加基质的骨架结构,有效避免同位硝化反硝化滤床在工作过程中由于沉降与压实造成的堵塞现象,显著提高工作过程中的抗水力冲击能力;填料基质中的微生物对污染物具有拦截和吸附作用,而且陶粒多孔带来的较大比表面积利于微生物的聚集和生物膜的形成,进而促进生物膜对污染物的降解代谢功能;填料基质由于陶粒的存在增大了复合填料的孔隙率,增加下水速度,在不改变处理水量的前提下,可通过增加同位硝化反硝化滤床高度来减小占地面积。另外,填料基质中的矿化垃圾本身具有较大比表面积、松散结构、较好的水力传导和渗透性能,可利于渗滤液的处理。

(2)其次,所述氧化层中的铁丝网与垃圾渗滤液中的一些污染物发生还原反应,可提高渗滤液的生物可降解性(渗滤液PH值一般介于6.5-8.24之间);随着铁的腐蚀氧化增强,渗滤液中的部分氨氮被氧化去除;亚铁离子在微生物作用下实现双重对氨氮、磷等进行去除,降低渗滤液的COD和氨氮;

(3)第三,煤矸石孔径多,可吸附从填料基质层中带出的微生物,可进一步进行生化处理,二次利用,效率高;第四,承托层可有效支撑整个同位硝化反硝化滤床,利于后续处理好的水的排出。

与现有技术相比,本发明的优点在于:

本发明提供的一种快速高效启动并强化处理垃圾渗滤液的方法,首先通过预处理,将垃圾渗滤液中的悬浮物、较大颗粒进行过滤,以免后续对生化处理造成等影响;通过沉淀处理,可将垃圾渗滤液中的带电微粒、降解的有机物、重金属离子等进行稳定,形成絮凝沉淀,为后续的膜过滤提供条件,同时可降低COD;通过生化调节池和A/O生化处理,可去除部分有机物同时去除氮、磷;通过MBR膜及超滤系统处理将重金属离子和盐类进行了截留;通过同位硝化反硝化滤床处理,将垃圾渗滤液中的有机物、氨氮等进行微生物降解,而且生化反应可快速高效的启动,既能降解垃圾渗滤液中有机物、氨氮,还能吸附去除臭气,基本能够脱除80%~90%的氨氮,快速降低COD,降低垃圾渗滤液的色度,去除臭气,达到进一步减低氨氮、COD和BOD的功效,同时部分金属离子和盐类被吸附;通过反渗透系统处理后达到排放标准。

本发明提供的快速高效启动并强化处理垃圾渗滤液的系统,首先,处理系统其具有同位硝化反硝化滤床的优点,其同位硝化反硝化滤床具有填料基质层的优点,氧化层位于同位硝化反硝化滤床的最上方,后续也利于翻新处理;基质层位于中部,利于吸附有机物,提升微生物降解的时间,另外承托层可有效支撑整个同位硝化反硝化滤床,利于后续处理好的水的排出。其次,特殊的同位硝化反硝化滤床中的填料基质,经过科学的微生物配比处理垃圾渗滤液,利于去除氨氮污染,降低出水色度,大大提升出水水质。第三,通过膜系统的过滤处理金属离子和盐类,处理后的清水达标排放。

本发明的处理方法大大缩短垃圾渗滤液在生化处理过程中的停留时间(运行时间由原来的单体停留时间48小时以上,缩短为12小以内),提高了运行效率,同时也降低膜处理的负荷,可延长膜的使用寿命,降低成本。

本发明所述的处理系统和处理方法中同位硝化反硝化滤床在处理垃圾渗滤液时,启动快捷(功能微生物富集后可快速实现微生物的功能),结构简单,便于施工,设备需求少,操作简单,运行稳定,维护费用低,避免二次污染,安全可靠,有效的改善生物同位硝化反硝化滤床堵塞问题,延长运行寿命同时提高了实用性,氨氮去除率达到90%以上,COD去除率达到85%以上,BOD处理达到75%,以上,COD出水浓度小于50mg/L,氨氮出水浓度小于5mg/L。