申请日2019.02.19

公开(公告)日2019.04.16

IPC分类号C02F3/12; C02F3/28; C02F9/14; C02F103/34; C02F101/16; C02F101/18; C02F101/32; C02F101/34

摘要

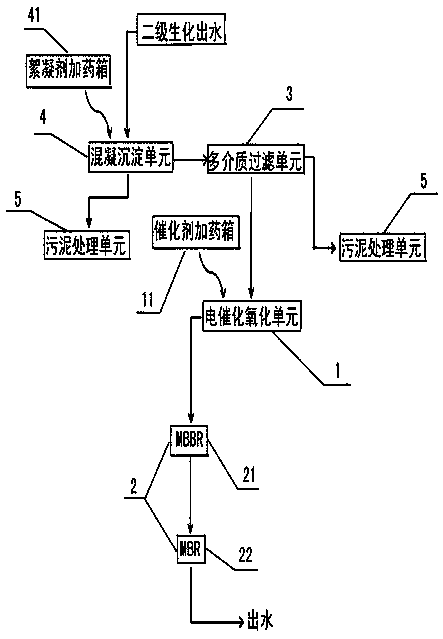

本发明公开了一种包含生化复合单元的焦化废水处理系统与方法,所述系统将预处理后的废水引入MBBR‑MBR复合单元,优选废水在引入MBBR‑MBR复合单元之前先进入电化学催化氧化单元进行处理。MBBR‑MBR复合单元包括厌氧池、含有悬浮填料的缺氧池、含有悬浮填料的好氧池以及MBR膜生物反应器。该系统可有效处理焦化废水中的难降解有机物,出水COD稳定低于40ppm,最低至8ppm,TOC去除率在60%以上。

权利要求书

1.一种包含生化复合单元的焦化废水处理系统,其特征在于,包括:

预处理单元,用于对有机废水进行初步处理;

MBBR-MBR复合单元,与所述预处理单元连接,用于进一步处理所述预处理单元的出水;所述MBBR-MBR复合单元包括:依次连通的MBBR厌氧池,MBBR缺氧池,MBBR好氧池,MBR单元。

2.根据权利要求1所述的焦化废水处理系统,其特征在于,所述MBR单元为MBR膜生物反应器;

优选地,MBBR厌氧池内设置第一搅拌器,第一搅拌器优选为叶片搅拌器;

优选地,MBBR缺氧池内设置第二搅拌器,第二搅拌器优选为螺旋搅拌器;

更优选地,在所述MBBR缺氧池内设置悬浮填料,进一步优选地,该悬浮填料为聚氨酯与海绵的组合填料,其中海绵位于空心聚氨酯内;更优选,该悬浮填料为柱状体;进一步优选地,该悬浮填料的填充率为10%~70%,优选填充率为25%~35%;

优选地,MBBR缺氧池底部还设有循环混合液排出口,所述循环混合液排出口与MBBR厌氧池底部的回流口连通;

优选地,所述MBBR好氧池底部设置有曝气装置和污泥排出口;更优选地,在所述MBBR好氧池内设置悬浮填料,优选地,该悬浮填料为聚氨酯与海绵的组合填料,其中海绵位于空心聚氨酯内;更优选,该悬浮填料为柱状体该悬浮填料的填充率为10%~70%,优选填充率为25%~35%;

优选地,MBR膜生物反应器中设置有MBR膜装置,优选为孔径0.03μm的PVDF中控纤维帘式组件;更优选地,所述MBR膜装置的浓水出口与氧气消耗反应器的入口连接,氧气消耗反应器的出口与所述MBBR缺氧池连通。

3.根据权利要求1所述的焦化废水 处理系统,其特征在于,所述预处理单元和MBBR-MBR复合单元之间还设有电催化氧化单元;

所述电催化氧化单元与所述预处理单元连接,用于处理来自所述预处理单元的废水;

所述MBBR-MBR复合单元与所述电催化氧化单元连接,用于处理来自所述电催化氧化单元的废水;

所述电催化氧化单元包括:电催化氧化反应器本体,用于提供电催化氧化反应的空间;多个石墨电极,等间隔且竖直地设置于所述电催化氧化反应器本体的内部,且相邻石墨电极的上端分别与直流电源的正极和负极相连;催化剂,设置于所述相邻石墨电极之间的空隙处;曝气装置,设置于所述电催化氧化反应器本体底部,且部分或全部曝气装置的曝气喷嘴的气体喷出方向与石墨电极相对。

4.根据权利要求3所述的焦化废水处理系统,其特征在于,所述电催化氧化单元为电催化氧化反应器,所述电催化氧化反应器上方设置催化剂加药箱。

5.根据权利要求4所述的焦化废水处理系统,其特征在于,所述电催化氧化反应器本体的上部相对两侧壁上分别设置进水口和出水口;

优选地,所述电催化氧化反应器本体底面与石墨电极的底端之间的空间内设置催化剂支撑板;

优选地,所述曝气喷嘴为多排,部分排的曝气喷嘴与石墨电极的底边平行;更优选地,所述曝气喷嘴为Y型结构,喷气孔为Y型结构的交叉点;

优选地,所述曝气喷嘴曝入的气体为臭氧;

优选地,在每块石墨电极上端装配有反冲洗装置。

6.根据权利要求3所述的焦化废水处理系统,其特征在于,相邻石墨电极之间的间距为20~40cm,更优选为25cm;优选地,催化剂填充率为10%~40%。

7.根据权利要求1所述的焦化废水处理系统,其特征在于,所述预处理单元包括:二级生化处理单元,与二级生化处理单元连接且处理二级生化处理单元出水的混凝沉淀单元;所述预处理单元还包括:与混凝沉淀单元连接且处理混凝沉淀单元出水的多介质过滤单元。

8.一种焦化废水的处理方法,其特征在于,其采用权利要求1~7任一项所述的系统完成,所述处理方法包括:

预处理步骤:将有机废水引入预处理单元进行初步处理;

MBBR-MBR复合单元处理步骤,预处理步骤的出水进入MBBR-MBR复合单元进行生化处理;

优选地,所述MBBR-MBR复合单元处理步骤中,MBBR厌氧池的水力停留时间为0.5~4h,MBBR缺氧池的水力停留时间为1~5h,MBBR好氧池的水力停留时间为3~8h,MBR膜生物反应器的水力停留时间为3~10h,MBBR缺氧池和MBBR好氧池的悬浮填料的填充率均为10~70%,优选悬浮填料的填充率为25%~35%。

9.根据权利要求8所述的焦化废水的处理方法,其特征在于,所述悬浮填料为内部为海绵的聚氨酯圆柱体填料。

10.根据权利要求8所述的焦化废水的处理方法,其特征在于,所述处理方法还包括:

电催化氧化处理步骤:预处理步骤的出水进入电催化氧化处理单元进行氧化处理,电催化氧化处理的出水进入MBBR-MBR复合单元进行生化处理;

优选地,所述电催化氧化处理步骤中,催化剂填充率为10%~40%,相邻电极间的间距为20~40cm,进水速度为1.5~2.5L/h,电压18~23V,曝气流量为200~500L/h,水力停留时间为28~32min。

说明书

一种包含生化复合单元的焦化废水处理系统与方法

技术领域

本发明属于环境科学技术领域,涉及一种有机废水处理系统与方法,特别涉及一种煤化工/焦化工业中的有机废水处理系统与方法。

背景技术

焦化废水是在煤气净化以及焦炭、苯等化工产品生产过程中产生的一种组分十分复杂的工业废水,主要含有硫化物、氰化物、氨氮、酚类化合物、多环芳烃、杂环芳烃等,具有毒性大、有机污染物浓度高、难生物降解等特点。我国是用煤大国,70%的能源供给需要由煤提供,在煤化工、钢铁冶金等工业一系列生产过程中有大量焦化废水产生,通过传统的生化法处理很难实现达标排放。如何深度处理焦化废水使之达标排放以降低其对环境的影响,一直是国内外废水处理领域的难题。国家环保部在2012年10月1日颁布实施了新的《炼焦化学工业污染物排放标准》(GB16171-2012),对焦化废水的排放提出更加严格的要求:所有企业从2015年1月1日起强制执行SS(Suspended Solids)≤50 ppm,COD(Chemical OxygenDemand)≤80ppm,氨氮≤10ppm,石油类≤2.5ppm,氰化物≤0.2ppm、挥发酚≤0.3ppm的排放标准。对处理后用于洗煤、熄焦和高炉冲渣等的焦化废水水质也提出了明确的规定。

目前焦化废水治理技术属于一项国际性的难题,常用的焦化废水的处理方法包括化学法、物理化学法以及生物法,化学法包括催化湿式氧化技术、电化学氧化技术、光催化氧化法;物理化学法包括吸附法、Fenton试剂法等,生物法包括活性污泥法、生物膜法、生物流化床技术和生物脱氮技术等。现有焦化废水处理工艺和设备存在复杂、昂贵、设施规模大、停留时间长、投资费用较高、对废水的水质条件要求严格等缺陷。煤化工高毒性高浓度有机废水经过常规的生化法处理后出水COD一般保持在200~450ppm,存在原水中的部分有机物及部分降解不完全的有机物同系物。据相关分析检测结果,煤加压气化工艺产生的酚氨废水,共检出244种有机污染物,含有酚类、萘、喹啉、吡啶等多环、杂环类难降解有机物和含氧、氮、碳的杂环化合物等。由于有机废水生化处理后,出水中还存在较多的难生化降解物质,如十四烷酸、n-十五烷酸、十六烷酸等长链脂肪烃、反式-1,2,3,4-四氢化-6-甲氧基-2-(4-戊基环己基)萘、邻苯二酸二异辛酯、1,2-苯甲酸双(8-甲基壬基)酯等杂环类、酯类污染物,这些物质是制约煤化工废水生化处理达标排放的难点。

另外,电化学氧化技术是利用电极反应产生强氧化性物质使废水中污染物发生氧化还原反应,从而达到净化废水的目的。高毒性的焦化有机废水中难降解有机物在电极上可直接发生电化学反应或者通过在电极表面上产生•OH、H2O2等强氧化剂使污染物得到降解。

一般所说的电催化氧化技术,是指在废水中插入电极板(阳极、阴极),然后在电极板间施加电压。污染物在电极上发生直接的电化学反应:阳极氧化使有机物和部分无机物转化为无害物质;阴极还原可以去除硝酸根和重金属离子,同时也会产生羟基自由基,进而矿化有机物。可以理解为通常所说的“电解”。

上述传统的电催化氧化技术,其效果多取决于电极板的材质,比如需要在电极板表面敷加贵金属或者稀有金属涂层。稀贵金属及其复杂的敷加过程,导致电极板成本很高,且涂层比较娇贵,对运行工况要求相对苛刻,寿命短,最终体现为成本高,因此实际产业化应用的案例很少;

同时,MBBR的好氧段曝气量大、能耗低,且膜污染限制了MBR在许多领域的应用;

因此,目前急需一种处理效果好、成本低、高效率、设施占地面积小、对废水水质条件要求低的焦化废水处理工艺、系统或装置。

发明内容

为了解决现有技术中存在问题,本发明提供了一种包含生化复合单元的焦化废水处理系统与方法。

一种包含生化复合单元的焦化废水处理系统,包括:

预处理单元,用于对有机废水进行初步处理;

MBBR-MBR复合单元,与所述预处理单元连接,用于进一步处理所述预处理单元的出水;所述MBBR-MBR复合单元包括:依次连通的MBBR厌氧池,MBBR缺氧池,MBBR好氧池,MBR单元;

在上述焦化废水处理系统中,作为一种优选实施方式,所述MBR单元为MBR膜生物反应器;

优选地,MBBR厌氧池内设置第一搅拌器,第一搅拌器优选为叶片搅拌器;

优选地,MBBR缺氧池内设置第二搅拌器,第二搅拌器优选为螺旋搅拌器。更优选地,在所述MBBR缺氧池内设置悬浮填料,进一步优选地,该悬浮填料为聚氨酯与海绵的组合填料,其中海绵位于空心聚氨酯内;更优选,该悬浮填料为柱状体;进一步优选地,该悬浮填料的填充率为10%~70%,优选填充率为25%~35%;

优选地,MBBR缺氧池底部还设有循环混合液排出口,所述循环混合液排出口与MBBR厌氧池底部的回流口连通;

优选地,所述MBBR好氧池底部设置有曝气装置和污泥排出口;更优选地,在所述MBBR好氧池内设置悬浮填料,优选地,该悬浮填料为聚氨酯与海绵的组合填料,其中海绵位于空心聚氨酯内;更优选,该悬浮填料为柱状体该悬浮填料的填充率为10%~70%,优选填充率为25%~35%;

优选地,MBR膜生物反应器中设置有MBR膜装置,优选为孔径0.03μm的PVDF中控纤维帘式组件;更优选地,所述MBR膜装置的浓水出口与氧气消耗反应器的入口连接,氧气消耗反应器的出口与所述MBBR缺氧池连通。

在上述焦化废水处理系统中,作为一种优选实施方式,所述预处理单元和MBBR-MBR复合单元之间还设有电催化氧化单元,所述电催化氧化单元与所述预处理单元连接,用于处理来自所述预处理单元的废水;

所述MBBR-MBR复合单元与所述电催化氧化单元连接,用于处理来自所述电催化氧化单元的废水;

所述电催化氧化单元包括:电催化氧化反应器本体,用于提供电催化氧化反应的空间;多个石墨电极,等间隔且竖直地设置于所述电催化氧化反应器本体的内部,且相邻石墨电极的上端分别与直流电源的正极和负极相连;催化剂,设置于所述相邻石墨电极之间的空隙处;曝气装置,设置于所述电催化氧化反应器本体底部,且部分或全部曝气装置的曝气喷嘴的气体喷出方向与石墨电极相对。

在上述焦化废水处理系统中,作为一种优选实施方式,所述电催化氧化单元为电催化氧化反应器,所述电催化氧化反应器上方设置催化剂加药箱。

在上述焦化废水处理系统中,作为一种优选实施方式,所述电催化氧化反应器本体的上部相对两侧壁上分别设置进水口和出水口;

优选地,所述电催化氧化反应器本体底面与石墨电极的底端之间的空间内设置催化剂支撑板;

优选地,所述曝气喷嘴为多排,部分排的曝气喷嘴与石墨电极的底边平行;更优选地,所述曝气喷嘴为Y型结构,喷气孔为Y型结构的交叉点;

优选地,所述曝气喷嘴曝入的气体为臭氧;

优选地,在每块石墨电极上端装配有反冲洗装置。

在上述焦化废水处理系统中,作为一种优选实施方式,相邻石墨电极之间的间距为20~40cm,更优选为25cm;优选地,催化剂填充率为10%~40%。

在上述焦化废水处理系统中,作为一种优选实施方式,所述预处理单元包括:二级生化处理单元,与二级生化处理单元连接且处理二级生化处理单元出水的混凝沉淀单元;所述预处理单元还包括:与混凝沉淀单元连接且处理混凝沉淀单元出水的多介质过滤单元。

一种焦化废水的处理方法,其采用上述系统完成,所述处理方法包括:

预处理步骤:将有机废水引入预处理单元进行初步处理;

MBBR-MBR复合单元处理步骤,预处理步骤的出水进入MBBR-MBR复合单元进行生化处理;

优选地,所述MBBR-MBR复合单元处理步骤中,MBBR厌氧池的水力停留时间为0.5~4h,MBBR缺氧池的水力停留时间为1~5h,MBBR好氧池的水力停留时间为3~8h,MBR膜生物反应器的水力停留时间为3~10h,MBBR缺氧池和MBBR好氧池的悬浮填料的填充率均为10~70%,优选悬浮填料的填充率为25%~35%。

在上述处理方法中,作为一种优选实施方式,所述悬浮填料为内部为海绵的聚氨酯圆柱体填料。

在上述处理方法中,作为一种优选实施方式,所述处理方法还包括:

电催化氧化处理步骤:预处理步骤的出水进入电催化氧化处理单元进行氧化处理,电催化氧化处理的出水进入MBBR-MBR复合单元进行生化处理;

优选地,所述电催化氧化处理步骤中,催化剂填充率为10%~40%,相邻电极间的间距为20~40cm,进水速度为1.5~2.5L/h,电压18~23V,曝气流量为200~500L/h,水力停留时间为28~32min。

本发明具备如下技术效果:

本发明优选的有机废水处理系统主要包括:多介质过滤单元、电化学催化氧化单元以及强化生化处理单元(即MBBR-MBR复合单元)。首先,将经过预处理的废水引入多介质过滤单元、然后进入电化学催化氧化单元,之后进入强化生化处理单元。强化生化单元包括厌氧段、含改良生物膜填料的缺氧段、含改良生物膜填料的好氧段以及MBR膜生物反应器。采用本发明系统和工艺可有效处理焦化废水中的难降解有机物,整个系统出水COD稳定低于40ppm,最低至8ppm,TOC去除率在60%以上。

本发明在强化生化单元的生物反应池中投入悬浮填料,微生物在填料上附着生长形成生物膜,当污水流经生物膜表面时,有机物被生物膜中的微生物吸附和降解。在好氧MBBR中,处于移动状态的悬浮填料会对气泡产生切割作用,使溶解氧可进一步均匀地分布在反应器内,以增加氧的利用率,提高传质效率,从而可在一定程度上减少因大量曝气而造成能源的消耗。

另外,本发明的系统和工艺除降低废水中COD的效果明显(处理后废水中的COD远低于国标GB16171-2012)外,还具有成本低、高效率、设施占地面积小、对废水水质条件要求低的优点。本发明系统通过短时间(约半小时的水力停留时间)的电化学催化氧化处理可以使废水中带有苯环类结构的有机污染物开环,从而大大增加了后续强化生化处理单元降解有机污染物的能力,同时本发明的生化处理单元的处理时间短(水力停留时间不超过24h)。通常,要达到与本发明相同的出水COD指标,仅通过常规电化学催化氧化处理需要2h以上的水力停留时间,电能消耗大、催化剂用量高。而仅采用常规生化处理很难降解苯环类有机物,出水COD高,水力停留时间长,通常在100h以上。因此,本发明系统在尽可能短的时间内,实现了有机物的高效降解,COD降解效率可达90%以上,催化剂的使用量低、电能消耗低,效率高。

本发明的系统和工艺的出水中SS(Suspended Solids)≤50ppm,氨氮≤10ppm,石油类≤2.5ppm,氰化物≤0.1ppm,挥发酚≤0.3ppm(可达到0.1 ppm)。