申请日2019.02.27

公开(公告)日2019.05.28

IPC分类号C02F9/14; C10L3/00; C10L5/46; C02F11/121; C02F101/30; C02F11/12

摘要

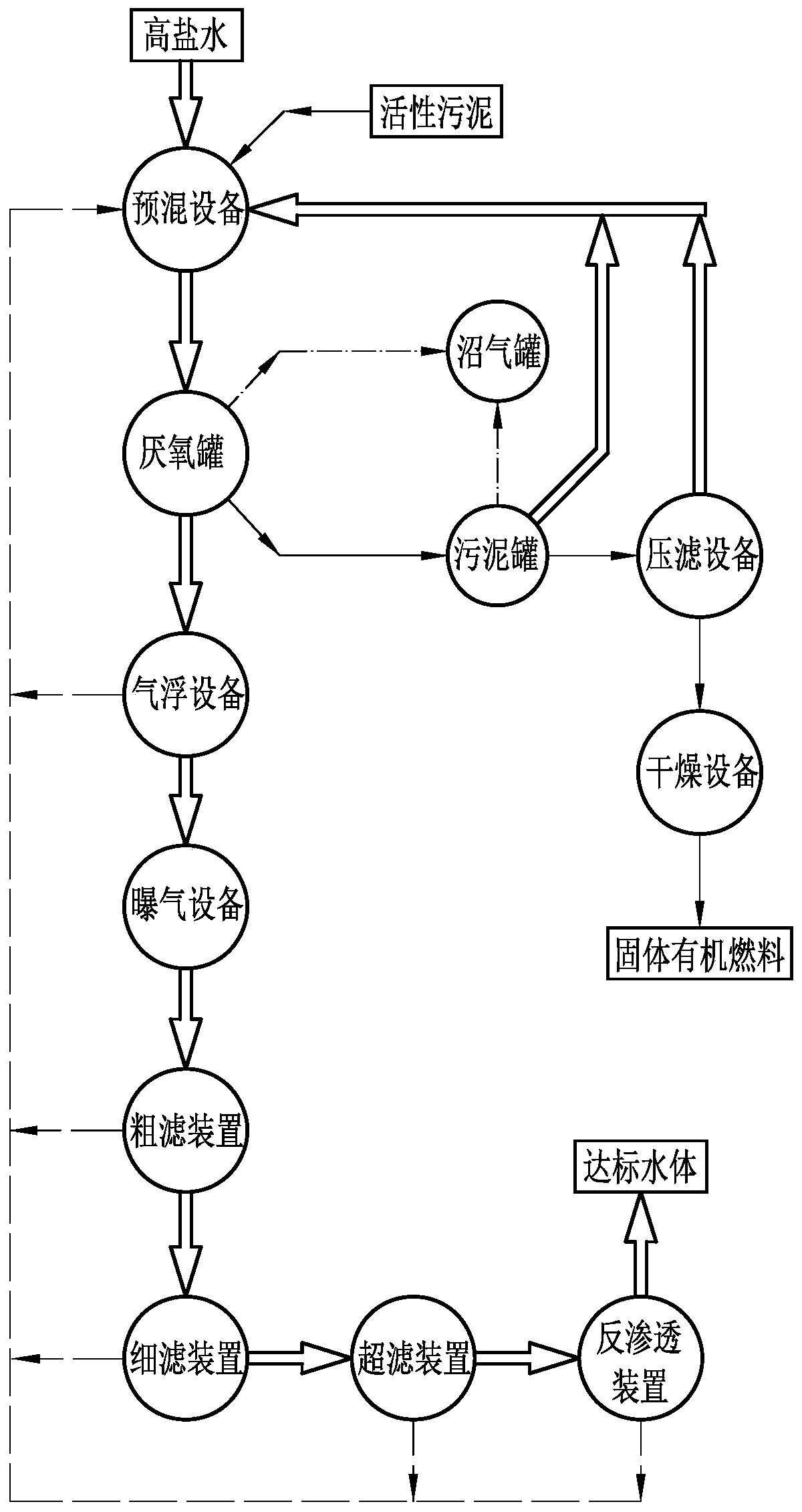

本发明公开了一种高盐水与活性污泥协同处理系统及处理方法,高盐水与活性污泥协同处理系统包括预混设备,预混设备上的预混出浆口连接有厌氧罐;厌氧罐包括发酵罐体,发酵罐体的下部设有发酵集气罩,发酵集气罩与发酵罐体的底壁之间形成发酵主反应室,发酵罐体的上部设有上清液出水管和沼气出气管,发酵集气罩上设有集气溢液混料管,集气溢液混料管与发酵罐体的内壁之间形成发酵副反应室,发酵副反应室内设有挡泥装置;上清液出水管依次连接有气浮设备、曝气设备和过滤设备;沼气出气管连接有沼气罐。本发明向高盐水中混合活性污泥,厌氧发酵过程可生成高级脂肪酸盐沉淀和CaS、MgS沉淀,高盐水被软化回收利用,本发明工艺合理,效率高。

权利要求书

1.高盐水与活性污泥协同处理系统,其特征在于:包括预混设备,所述预混设备上设有盐水进液口、污泥进料口和预混出浆口,所述预混出浆口通过浆液输出装置连接有厌氧罐;所述厌氧罐包括发酵罐体,所述发酵罐体的下部设有发酵集气罩,所述发酵集气罩与所述发酵罐体的底壁之间形成发酵主反应室,所述发酵集气罩的边缘直径小于所述发酵罐体的横截面内径,所述发酵罐体位于所述发酵集气罩下方设有与所述浆液输出装置连接的浆液供液管;所述发酵罐体的底部设有发酵出泥管,所述发酵出泥管连接有污泥罐;所述发酵罐体的上部设有上清液出水管,所述发酵罐体的顶部设有沼气出气管,所述沼气出气管连接有沼气罐;所述发酵集气罩上设有至少延伸至所述发酵罐体内上清液液面的集气溢液混料管,所述集气溢液混料管的外壁与所述发酵罐体的内壁之间形成发酵副反应室,所述发酵副反应室内设有挡泥装置;所述上清液出水管连接有气浮设备,所述气浮设备连接有曝气设备,所述曝气设备连接有过滤设备。

2.如权利要求1所述的高盐水与活性污泥协同处理系统,其特征在于:所述挡泥装置包括若干沿高度方向依次设置的挡泥板,所述挡泥板上开设有泥水过口,相邻两所述挡泥板上的泥水过口沿高度方向交错设置。

3.如权利要求2所述的高盐水与活性污泥协同处理系统,其特征在于:所述挡泥板呈环形,若干所述挡泥板沿高度方向交错设置在所述集气溢液混料管的外壁和所述发酵罐体的内壁上,所述挡泥板与所述集气溢液混料管外壁或者所述发酵罐体内壁之间的间隙构成所述泥水过口,所述挡泥板远离所述泥水过口的边沿高于所述泥水过口的边沿设置。

4.如权利要求2所述的高盐水与活性污泥协同处理系统,其特征在于:所述挡泥装置还包括若干设置在所述挡泥板与所述上清液出水管之间的栅板层,所述栅板层包括若干平行设置的挡泥栅板,相邻所述挡泥栅板之间设有通液间隙;相邻两所述栅板层中所述挡泥栅板的长度方向交叉设置。

5.如权利要求4所述的高盐水与活性污泥协同处理系统,其特征在于:所述挡泥栅板的横截面呈倒V形。

6.如权利要求1所述的高盐水与活性污泥协同处理系统,其特征在于:所述过滤设备包括粗滤装置、精滤装置、超滤装置和反渗透装置。

7.如权利要求1至6任一权利要求所述的高盐水与活性污泥协同处理系统的处理方法,其特征在于,包括如下步骤:

第一步预混步骤:将高盐水从所述盐水进液口供入所述预混设备,并同时将活性污泥从所述污泥进料口供入所述预混设备,高盐水与活性污泥预混后形成预混浆液,预混浆液的COD为1500~2000mg/L;

第二步厌氧步骤:所述浆液输出装置从所述预混设备中抽取预混浆液,然后将预混浆液供入所述发酵主反应室进行厌氧发酵,所述发酵主反应室的底部形成污泥层,所述发酵主反应室内大部分的泥水进入所述发酵副反应室、经所述挡泥装置去除大部分泥沙后在所述上清液出水管处形成上清液层,沼气经所述集气溢液混料管排到所述发酵罐体的顶部,通过所述沼气出气管将沼气收集到所述沼气罐内;

第三步气浮步骤:通过所述上清液出水管将上述步骤中所述发酵罐体内的上清液层输送到所述气浮设备进行气浮,除去大部分悬浮物杂质,将悬浮物杂质重新供入所述预混设备;同时通过所述发酵出泥管将污泥层输送到所述污泥罐中,将产生的少量沼气收集到所述沼气罐内,污泥层最终形成有机污泥,将有机污泥进行絮凝、脱水和干燥成型,形成固体有机燃料;

第四步曝气步骤:将经过上述步骤处理的上清液层抽入所述曝气设备进行曝气,好氧菌群对残余有机物进行充分氧化分解,充分降低BOD、氨氮及COD含量,上清液层不再富营养化;

第五步过滤步骤:将经过上述步骤处理的上清液层供入所述过滤设备进行过滤提纯,除去残余悬浮物杂质,将悬浮物杂质重新供入所述预混设备,过滤提纯后上清液层形成达标水体。

8.如权利要求7所述的高盐水与活性污泥协同处理系统的处理方法,其特征在于:第一步中高盐水与活性污泥分别按切向进料方式供入所述预混设备;第二步中所述浆液输出装置从所述预混设备中部抽取预混浆液。

9.如权利要求7所述的高盐水与活性污泥协同处理系统的处理方法,其特征在于:所述沼气罐内的沼气用作锅炉燃料。

10.如权利要求7所述的高盐水与活性污泥协同处理系统的处理方法,其特征在于:所述固体有机燃料用作锅炉燃料。

说明书

高盐水与活性污泥协同处理系统及处理方法

技术领域

本发明涉及废水处理技术领域,尤其涉及一种高盐水与活性污泥协同处理系统及处理方法。

背景技术

工业用水,如锅炉用水等,使用量非常大,其原始水体多采用自然水,自然水中含Ca2+、Mg2+等较高,即硬度较高,所以工业用水在使用前通常需经过软化处理,而软化处理过程又会产生高盐水,这种高盐水Ca2+、Mg2+等含量更高,同时pH值也较高,如果直接排放不仅造成大量水资源的浪费,而且水质因高硬度、高pH等原因会造成严重的环境污染。

活性污泥是微生物群体及它们所依附的有机物质和无机物质的总称,归根结底其还是生产企业或者污水处理厂作业过程完毕后形成的污泥,属于废弃污染物质,现阶段工业发展迅速,其产出量越来越大,单纯处理活性污泥会增加较多企业成本。

发明人致力于高盐水与活性污泥的协同处理研究,发明了一种利用活性污泥厌氧发酵对高盐水进行软化处理,同时可实现水、气资源回收利用的技术方案,本发明创造由此而生。

发明内容

本发明所要解决的技术问题是提供一种工艺合理、处理效率高,可同时软化高盐水和处理活性污泥,且可实现水、气资源回收利用的高盐水与活性污泥协同处理系统及处理方法。

为解决上述技术问题,本发明的技术方案是:高盐水与活性污泥协同处理系统,包括预混设备,所述预混设备上设有盐水进液口、污泥进料口和预混出浆口,所述预混出浆口通过浆液输出装置连接有厌氧罐;所述厌氧罐包括发酵罐体,所述发酵罐体的下部设有发酵集气罩,所述发酵集气罩与所述发酵罐体的底壁之间形成发酵主反应室,所述发酵集气罩的边缘直径小于所述发酵罐体的横截面内径,所述发酵罐体位于所述发酵集气罩下方设有与所述浆液输出装置连接的浆液供液管;所述发酵罐体的底部设有发酵出泥管,所述发酵出泥管连接有污泥罐;所述发酵罐体的上部设有上清液出水管,所述发酵罐体的顶部设有沼气出气管,所述沼气出气管连接有沼气罐;所述发酵集气罩上设有至少延伸至所述发酵罐体内上清液液面的集气溢液混料管,所述集气溢液混料管的外壁与所述发酵罐体的内壁之间形成发酵副反应室,所述发酵副反应室内设有挡泥装置;所述上清液出水管连接有气浮设备,所述气浮设备连接有曝气设备,所述曝气设备连接有过滤设备。

作为优选的技术方案,所述挡泥装置包括若干沿高度方向依次设置的挡泥板,所述挡泥板上开设有泥水过口,相邻两所述挡泥板上的泥水过口沿高度方向交错设置。

作为优选的技术方案,所述挡泥板呈环形,若干所述挡泥板沿高度方向交错设置在所述集气溢液混料管的外壁和所述发酵罐体的内壁上,所述挡泥板与所述集气溢液混料管外壁或者所述发酵罐体内壁之间的间隙构成所述泥水过口,所述挡泥板远离所述泥水过口的边沿高于所述泥水过口的边沿设置。

作为优选的技术方案,所述挡泥装置还包括若干设置在所述挡泥板与所述上清液出水管之间的栅板层,所述栅板层包括若干平行设置的挡泥栅板,相邻所述挡泥栅板之间设有通液间隙;相邻两所述栅板层中所述挡泥栅板的长度方向交叉设置。

作为优选的技术方案,所述挡泥栅板的横截面呈倒V形。

作为优选的技术方案,所述过滤设备包括粗滤装置、精滤装置、超滤装置和反渗透装置。

高盐水与活性污泥协同处理系统的处理方法,包括如下步骤:

第一步预混步骤:将高盐水从所述盐水进液口供入所述预混设备,并同时将活性污泥从所述污泥进料口供入所述预混设备,高盐水与活性污泥预混后形成预混浆液,预混浆液的COD为1500~2000mg/L;

第二步厌氧步骤:所述浆液输出装置从所述预混设备中抽取预混浆液,然后将预混浆液供入所述发酵主反应室进行厌氧发酵,所述发酵主反应室的底部形成污泥层,所述发酵主反应室内大部分的泥水进入所述发酵副反应室、经所述挡泥装置去除大部分泥沙后在所述上清液出水管处形成上清液层,沼气经所述集气溢液混料管排到所述发酵罐体的顶部,通过所述沼气出气管将沼气收集到所述沼气罐内;

第三步气浮步骤:通过所述上清液出水管将上述步骤中所述发酵罐体内的上清液层输送到所述气浮设备进行气浮,除去大部分悬浮物杂质,将悬浮物杂质重新供入所述预混设备;同时通过所述发酵出泥管将污泥层输送到所述污泥罐中,将产生的少量沼气收集到所述沼气罐内,污泥层最终形成有机污泥,将有机污泥进行絮凝、脱水和干燥成型,形成固体有机燃料;

第四步曝气步骤:将经过上述步骤处理的上清液层抽入所述曝气设备进行曝气,好氧菌群对残余有机物进行充分氧化分解,充分降低BOD、氨氮及COD含量,上清液层不再富营养化;

第五步过滤步骤:将经过上述步骤处理的上清液层供入所述过滤设备进行过滤提纯,除去残余悬浮物杂质,将悬浮物杂质重新供入所述预混设备,过滤提纯后上清液层形成达标水体。

作为优选的技术方案,第一步中高盐水与活性污泥分别按切向进料方式供入所述预混设备;第二步中所述浆液输出装置从所述预混设备中部抽取预混浆液。

作为优选的技术方案,所述沼气罐内的沼气用作锅炉燃料。

作为优选的技术方案,所述固体有机燃料用作锅炉燃料。

由于采用了上述技术方案,本发明向高盐水中混合活性污泥,水解生成的高级脂肪酸可直接与Ca2+、Mg2+生成高级脂肪酸盐沉淀,产气阶段的H2S可与Ca2+、Mg2+形成CaS、MgS沉淀,对高盐水产生软化作用,厌氧发酵酸化阶段可降低高盐水的pH值并使之趋于中性,厌氧效率高,厌氧过程可产生沼气能源,厌氧后上清液层经过简单处理即可进行回收利用,这样本发明高盐水借助活性污泥的厌氧发酵即可达到协同处理的效果,工艺合理,费用低,效率高。