申请日2017.12.06

公开(公告)日2018.06.29

IPC分类号C02F9/04; C02F11/12; C21C7/064; C02F103/16

摘要

本发明公开了一种钢铁行业酸洗产生的混酸废水经液碱中和后生成的金属氢氧化物污泥和投加氯化钙溶液后生成的氟化钙泥资源回收利用方法,主要包括由混酸废水经还原后投加液碱生成,通过超微分离机浓缩和压滤机压滤后得到(含固率50%)金属氢氧化物污泥和由超微分离机产水经投加氯化钙后生成,经沉淀浓缩压滤后得到(含固率50%)氟化钙污泥的回收利用,能回收酸洗混酸废水中有价值的金属离子和氟化钙污泥,不产生有害的危险固体废弃物,变废为宝,提高污水处理的经济效益,减少处置成本。

权利要求书

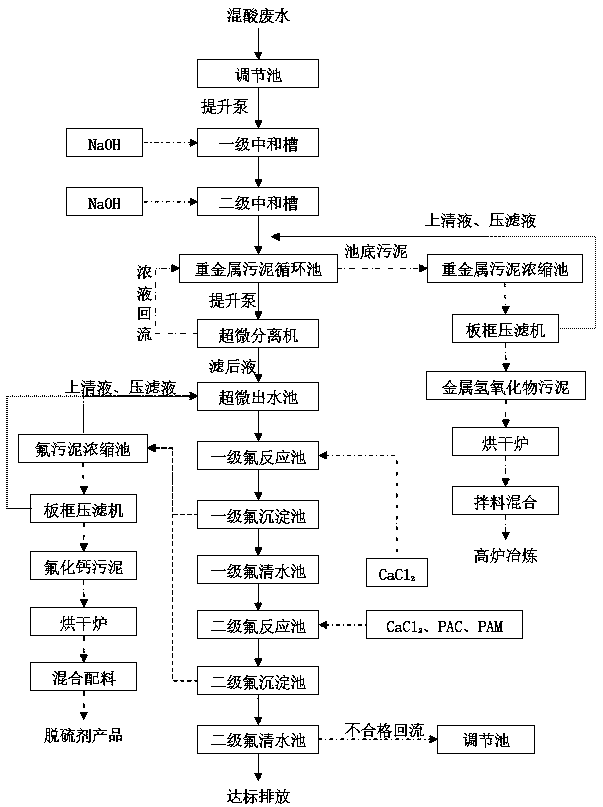

1.一种金属酸洗产生的混酸废水回收利用的方法,其特征在于,包括以下步骤:

a)将金属行业酸洗产生的混酸废水排入调节池中,然后经泵提升至中和槽中,中和槽分两级,每级均加入液碱调节PH,其中一级中和槽PH控制在:5-6;二级中和槽PH控制在:7.5-8.5;

b)中和后的废水引入重金属污泥循环池中,进行初步固液分离;

c)将固液分离出的上部浊液经泵提升引入超微分离机进行过滤浓缩,滤出的清液排入超微出水池,滤出的浓液回流到重金属污泥循环池中,继续分离;

d)重金属污泥循环池底部污泥经泵定期排入重金属污泥浓缩池中,并投加PAM促进凝絮,然后通过板框压滤机进行压滤脱水,得到金属氢氧化物污泥;再将压滤液和污泥浓缩池中的上清液回流排入污泥循环池中;

e)金属氢氧化物污泥进入烘干炉进行烘干,烘干温度控制在150~200℃,物料烘干时间控制在30min~60min,得到金属泥;

f)烘干后得到的金属泥与冶炼不锈钢所用的原料拌合配料,达到进炉要求后,进高炉或电炉直接冶炼不锈钢;

g)超微出水池中的废水经泵提升到一级氟反应池中,一级氟反应池分两格,分别通过投加氯化钙进行反应除氟,出水进入一级氟沉淀池进行泥水分离,分离出的上清液进入一级氟清水池;

h)一级氟清水池中的废水经泵提升到二级氟反应池中,二级氟反应池分两格,分别通过投加氯化钙、PAC和PAM进行反应除氟,出水进入二级氟沉淀池进行泥水分离;

i)分离出的上清液进入二级氟清水池,然后进行取样检测,若氟离子浓度小于等于10mg/L,则达标排放或进入后续脱氮系统继续处理;若不达标则回流至调节池;

j)一级氟沉淀池和二级氟沉淀池底部沉淀的污泥经泵定期排入氟污泥浓缩池中,并投加PAM促进凝絮,然后通过板框压滤机进行压滤脱水,得到氟化钙污泥,压滤液和氟污泥浓缩池的上清液排入超微出水池中,继续反应;

k)氟化钙污泥放入烘干炉中烘干,烘干温度控制在150~250℃,物料烘干时间控制在30min~60min;

l)烘干后的氟化钙污泥与石灰、焦炭拌合成含氟化钙4%~10%、含石灰50%~70%、含焦炭5%~10%的混合料,制成用于高炉炼钢的铁水脱硫剂。

2.根据权利要求1所述的金属酸洗产生的混酸废水回收利用的方法,其特征在于,步骤a)中所述液碱为含量在30%的氢氧化钠溶液。

3.根据权利要求1所述的金属酸洗产生的混酸废水回收利用的方法,其特征在于,步骤b)中所述超微分离机中采用PVDF/PTFE有机膜,膜孔径10~200nm,工作压力5~10bar,振动频率30~50HZ,振动幅度10-20mm。

4.根据权利要求1所述的金属酸洗产生的混酸废水回收利用的方法,其特征在于,步骤g)中根据一级氟沉淀池出水的氟离子浓度来控制一级氟反应池中氯化钙的投加量,出水氟离子浓度控制在≤20mg/L。

5.根据权利要求1所述的金属酸洗产生的混酸废水回收利用的方法,其特征在于,步骤h)中根据二级氟沉淀池出水的氟离子浓度来控制二级氟反应池中氯化钙、PAC和PAM的投加量,出水氟离子浓度控制在≤10mg/L。

说明书

一种金属酸洗产生的混酸废水回收利用的方法

技术领域

本发明属于环境保护废水处理后产生的污泥处置领域,特别是一种钢铁行业酸洗产生的混酸废水经液碱中和后生成的金属氢氧化物污泥和投加氯化钙溶液后生成的氟化钙泥资源的回收利用方法。

背景技术

随着我国工艺经济的快速发展,带动了钢铁行业的迅猛发展,钢铁原件在冷轧、电镀、喷涂前都要经过酸洗,以清除表面的氧化物,产生酸洗废水,酸洗废水主要成分为SO42-、H+、Fe2+、Na+、Cr6+、F-、Men+、Ni2+等,酸洗废水一般可分为中性盐废水和混酸废水,其中混酸废水中的的主要污染物为:Fe2+、F-、Men+、Ni2+等。

现有处理混酸废水的方法主要采用“石灰中和+沉淀+石灰/盐酸/PAC+二次沉淀+过滤”,其主要步骤是废水进入调节池后,用泵提升至中和池,投加NaOH/石灰,将PH调节至8-9,铁、铬、镍等金属离子反应生成氢氧化物沉淀,氟离子形成氟化钙沉淀,然后进入沉淀池进行泥水分离,产生的污泥经污泥脱水干化后做为危险固体废弃物外运处置,上清液通过投加石灰、盐酸和PAC等进行精除氟,确保出水氟离子在10mg/L以下后进入砂滤器去除残留的悬浮物,最终出水达标排放。

实践证明,现有技术中的“石灰中和+沉淀+石灰/盐酸/PAC+二次沉淀+过滤”组合工艺存在以下缺点:

(1)污泥量大,污泥组成复杂,回收困难,不可再生利用,危害性大,其污泥主要由氢氧化物沉淀、过量石灰、氟化钙、石灰粉杂质、PAC/PAM药剂水(约占50%~65%)等组成;有价金属盐的含量非常低,基本没有回炼、回收价值,较多的杂质与水分使污泥产生量很大,而且由于重金属的存在(如铬化合物),此类污泥已被列入危险固体废物名单。金属氢氧化物污泥与氟化钙污泥混合,难以回收利用。

(2)污泥的填埋处置,造成金属资源的浪费与环境的破坏,含酸、铬废水的污泥,含有大量的铁、铬、镍等有价值的金属物质,进行填埋处置,不仅需要花费高额的危险固废处置费用,而且还需要侵占大量的土地资源进行填埋,会影响周边居民的生活和地下水的水质。

发明内容

为了克服上述现有技术存在的缺陷,本发明的目的在于提供一种金属酸洗产生的混酸废水的回收利用方法,能回收酸洗混酸废水中有价值的金属离子和氟化钙污泥,不产生有害的危险固体废弃物,变废为宝,提高污水处理的经济效益,减少处置成本。

本发明所述的一种金属酸洗产生的混酸废水的回收利用方法,其特征在于,包括以下步骤:

a)将金属行业酸洗产生的混酸废水排入调节池中,然后经泵提升至中和槽中,中和槽分两级,每级均加入液碱调节PH,其中一级中和槽PH控制在:5-6;二级中和槽PH控制在:7.5-8.5;

b)中和后的废水引入重金属污泥循环池中,进行初步固液分离;

c)将固液分离出的上部浊液经泵提升引入超微分离机进行过滤浓缩,滤出的清液排入超微出水池,滤出的浓液回流到重金属污泥循环池中,继续分离;

d)重金属污泥循环池底部污泥经泵定期排入重金属污泥浓缩池中,并投加PAM(聚丙烯酰胺)促进凝絮,然后通过板框压滤机进行压滤脱水,得到金属氢氧化物污泥;再将压滤液(浓缩池污泥经压滤机压滤脱水后,压滤出来的水)和重金属污泥浓缩池中上清液(污泥浓缩池满了以后溢流出来的水)排入污泥循环池中;

e)金属氢氧化物污泥进入烘干炉进行烘干,烘干温度控制在150~200℃,物料烘干时间控制在30min~60min,得到金属泥;

f)烘干后得到的金属泥与冶炼不锈钢所用的原料拌合配料,达到进炉要求后,进高炉或电炉直接冶炼不锈钢;

g)超微出水池中的废水经泵提升到一级氟反应池中,一级氟反应池分两格,分别通过投加氯化钙进行反应除氟,出水进入一级氟沉淀池进行泥水分离,分离出的上清液进入一级氟清水池;

h)一级氟清水池中的废水经泵提升到二级氟反应池中,二级氟反应池分两格,分别通过投加氯化钙、PAC(聚合氯化铝)和PAM(聚丙烯酰胺)进行反应除氟,出水进入二级氟沉淀池进行泥水分离;

i)分离出的上清液进入二级氟清水池,然后进行取样检测,若氟离子浓度小于等于10mg/L,则达标排放或进入后续脱氮系统继续处理;若不达标则回流至调节池;

j)一级氟沉淀池和二级氟沉淀池池底部污泥经泵定期排入氟污泥浓缩池中,并投加PAM促进凝絮,然后通过板框压滤机进行压滤脱水,得到氟化钙污泥;压滤液和氟污泥浓缩池的上清液排入二级氟反应池中,继续反应;

k)压滤得到的含固率为50%的氟化钙污泥放入烘干炉中烘干,烘干温度控制在150~250℃,物料烘干时间控制在30min~60min,使污泥彻底烘干,确保污泥含水率低于5%。

l)烘干后的氟化钙污泥与石灰、焦炭拌合成含氟化钙7%~10%、含石灰50%~80%、含焦炭5%~10%的混合料,制成用于高炉炼钢的铁水脱硫剂。

进一步优化,步骤a)中所述液碱为含量在30%的氢氧化钠溶液。

进一步优化,步骤b)中所述超微分离机中采用PVDF/PTFE有机膜,膜孔径10~200nm,工作压力5~10bar,振动频率30~50HZ,振动幅度10-20mm。

本发明的有益效果在于:

(1)使用超微分离机对中和后的废水进行固液分离,直接制得合格出水,并使污泥得到浓缩,节省了传统沉淀工艺需投加的PAC、PAM、重金属搜捕剂等药剂,本发明采用超微分离机进行固液分离,不需要在这里投加这些药剂,仅在后续污泥脱水的过程中投加少量的PAM;加药量节省了很多,节省了日常运行中的药剂费用;通过选用不同的膜使得产水水质优于传统的沉淀+砂滤工艺。

(2)通过全部投加液碱来去除重金属离子,使之转化为金属氢氧化物污泥,使得污泥成分得到控制,金属离子含量极大提高,使之具有回收价值。

(3)通过中温烘干,使金属氢氧化物污泥干燥并部分脱水分解,使得金属氢氧化物污泥中金属离子含量进一步提高,烘干后的金属泥内镍的含量可达到高品位的红土镍矿的镍含量,使之满足高炉冶炼镍铁合金原料的品位要求,并具备回炉冶炼不锈钢的可能。

(4)通过对超微分离机产水投加氯化钙来去除氟离子,使之转化为氟化钙污泥,使之与金属氢氧化物污泥分离,纯度得到很大提高,使之具有回收价值。

(5)通过中温烘干,使氟化钙污泥测底干燥,并与其他原料配比,使之满足炼钢脱硫要求,可作为铁水脱硫剂用于高炉炼钢。

(6)传统石灰工艺产生的污泥为金属氢氧化物、氟化钙和石灰残渣形成的混合物,成分复杂,无法回收利用,只能作为危险固废处置,处置成本高,环境隐患大。采用新工艺后,实现了纯金属氢氧化物污泥和纯氟化钙污泥的分离,使之具备了回收利用的价值,实现了危险固废的零排放,具有重大的经济价值和环境价值。