申请日2017.12.07

公开(公告)日2018.04.06

IPC分类号C02F9/10; C01B21/42; C01F7/74; C02F101/16

摘要

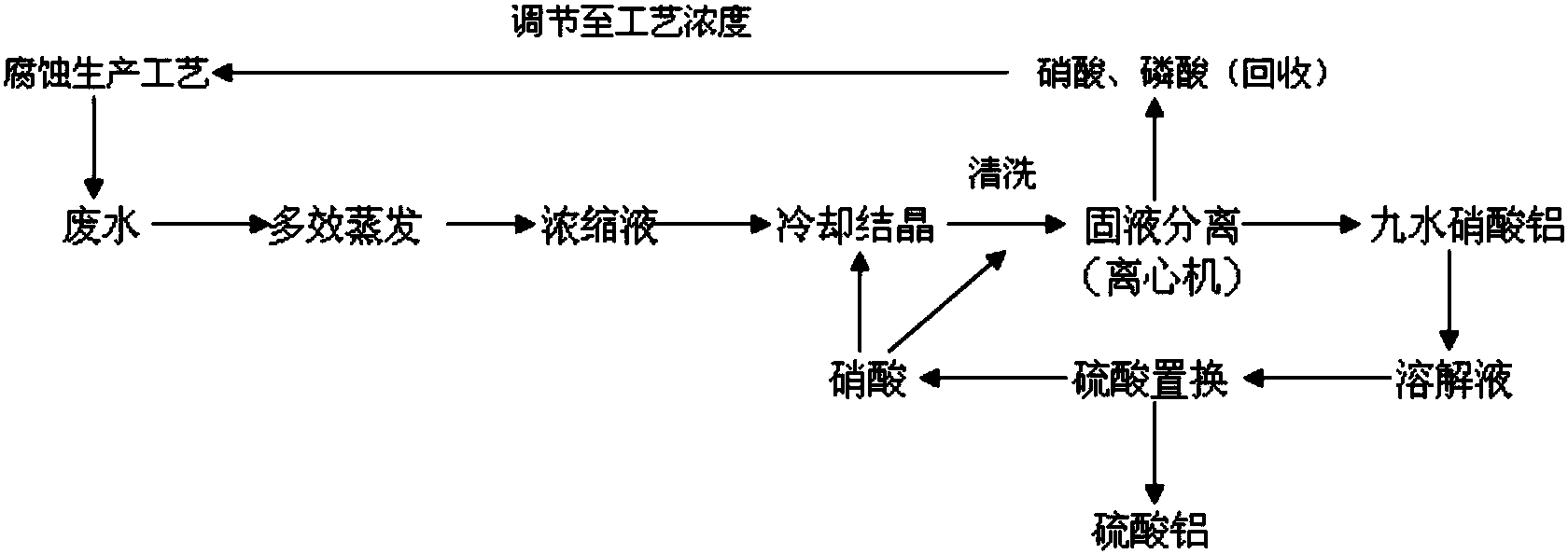

本发明涉及一种含铝硝酸废水的处理方法,包括步骤:将含铝硝酸废水进行多效蒸发处理,得到浓缩液;将浓缩液进行冷却结晶处理,得到结晶液;将结晶液进行固液分离,得到滤液和晶体硝酸铝;将滤液进行回收利用,将晶体硝酸铝进行溶解,并加入硫酸进行置换处理,得到硝酸和硫酸铝;冷却结晶处理过程中,在浓缩液中补加浓度为10~11mol/L的硝酸,补加硝酸与浓缩液的体积之比为(1.3~1.5):1。本发明通过蒸发浓缩、冷却结晶、固液分离、滤液回收、硫酸置换等步骤有机结合,有效降低废水中的含氮、氨氮离子浓度,解决了废水排放氨氮、总氮超标问题,且节约硝酸、磷酸成本,置换得到的硫酸铝还可以产生一定的经济效益。

权利要求书

1.一种含铝硝酸废水的处理方法,其特征在于:包括以下步骤:

S1:将含铝硝酸废水进行多效蒸发处理,得到浓缩液;

S2:将步骤S1所得浓缩液进行冷却结晶处理,得到结晶液;

S3:将步骤S2所得结晶液进行固液分离,得到滤液和晶体硝酸铝;

S4:将步骤S3所得晶体硝酸铝进行溶解,并加入硫酸进行置换处理,得到硝酸和硫酸铝;

所述步骤S2的冷却结晶处理过程中,在浓缩液中补加步骤S4所得硝酸;补加硝酸的浓度为10~11mol/L,补加硝酸的体积与浓缩液的体积之比为(1.3~1.5):1。

2.根据权利要求1所述的含铝硝酸废水的处理方法,其特征在于:补加硝酸的浓度为11mol/L,补加硝酸的体积与浓缩液的体积之比为1.4:1。

3.根据权利要求1所述的含铝硝酸废水的处理方法,其特征在于:步骤S1的多效蒸发处理过程中,采用循环加热蒸发,蒸发器采用常压蒸馏,出料温度为115~120℃。

4.根据权利要求3所述的含铝硝酸废水的处理方法,其特征在于:步骤S1所得浓缩液中硝酸铝含量为600~800g/L。

5.根据权利要求3所述的含铝硝酸废水 的处理方法,其特征在于:步骤S2的冷却结晶处理过程中,用循环冷却水将浓缩液降温至31~33℃,然后将浓缩液通入结晶器,降温至5~7℃。

6.根据权利要求5所述的含铝硝酸废水的处理方法,其特征在于:步骤S3中,固液分离后,采用浓度为9~11mol/L的硝酸对晶体硝酸铝进行清洗。

7.根据权利要求6所述的含铝硝酸废水的处理方法,其特征在于:步骤S4的置换处理过程中,硫酸根与硝酸根的摩尔比为1:2。

8.根据权利要求7所述的含铝硝酸废水的处理方法,其特征在于:步骤S4的置换处理过程中,补加浓度为95~98%的浓硫酸。

9.根据权利要求1所述的含铝硝酸废水的处理方法,其特征在于:步骤S1中的含铝硝酸废水为电极箔腐蚀工艺生产所得,步骤S3所得滤液回收至电极箔腐蚀工艺循环利用。

说明书

一种含铝硝酸废水的处理方法

技术领域

本发明涉及废水处理技术领域,尤其涉及一种含铝硝酸废水的处理方法。

背景技术

电极箔生产过程中的腐蚀工序需要大量混合酸,由此产生大量强酸废水,主要废水之一为含铝硝酸废水,一般的处理方法为直接中和后进行排放,虽然可以大大降低酸性,但其中有大量的NO3、NH4仍以离子态存在,会造成总氮、氨氮严重超标,不符合环保要求。

发明内容

基于此,本发明的目的在于,提供一种含铝硝酸废水的处理方法,可解决废水排放氨氮、总氮超标问题,节约成本,且可产生一定的经济效益。

本发明的目的是通过以下技术方案实现的:一种含铝硝酸废水的处理方法,包括以下步骤:

S1:将含铝硝酸废水进行多效蒸发处理,得到浓缩液;

S2:将步骤S1所得浓缩液进行冷却结晶处理,得到结晶液;

S3:将步骤S2所得结晶液进行固液分离,得到滤液和晶体硝酸铝;

S4:将步骤S3所得滤液进行回收利用,将步骤S3所得晶体硝酸铝进行溶解,并加入硫酸进行置换处理,得到硝酸和硫酸铝;

所述步骤S2的冷却结晶处理过程中,在浓缩液中补加步骤S4所得硝酸;补加硝酸的浓度为10~11mol/L,补加硝酸与浓缩液的体积之比为(1.3~1.5):1。

本发明废水的主要成分为硝酸、硝酸铝和磷酸铝,通过多效蒸发去除废水中的大量水分,获得硝酸铝浓度高的浓缩液;通过冷却结晶可以将浓缩液中低温时溶解度较小的硝酸铝析出结晶;再通过固液分离将将含硝酸、磷酸的滤液和晶体硝酸铝有效分离;回收利用硝酸和磷酸,然后将晶体硝酸铝与硫酸进行置换反应,获得硝酸和硫酸铝;此外,在结晶过程中补加置换所得硝酸,可提高硝酸铝的产量和硝酸的循环利用率。其中,硝酸铝结晶反应式:Al3++NO3-+H2O→Al(NO3)3·9H2O,补加硝酸增加了硝酸根浓度,有利于结晶反应的进行,补充硝酸浓度越高越好,但浓度达到12mol/L时,物料变得粘稠,不利于传送,因此,补充硝酸选择10~11mol/L浓度;此外,硝酸铝的产率随着补加硝酸的量的增加先增加后减少,这是因为补加硝酸本身含有水,补加过多会溶解硝酸铝,当补加硝酸与浓缩液的体积比为(1.3~1.5):1时,硝酸铝的产率高。相对于现有技术,本发明通过蒸发浓缩、冷却结晶、固液分离、滤液回收、硫酸置换等步骤有机结合,有效降低废水中的含氮、氨氮离子浓度,解决了废水排放氨氮、总氮超标问题,且节约硝酸、磷酸成本,置换得到的硫酸铝还可以产生一定的经济效益。

进一步地,补加硝酸的浓度为11mol/L,补加硝酸的体积与浓缩液的体积之比为1.4:1。在该条件下,硝酸铝的产率最高。

进一步地,步骤S1的多效蒸发处理过程中,采用循环加热蒸发,蒸发器采用常压蒸馏,出料温度为115~120℃。若温度低于该范围,水分过多,无法结晶固化;若温度高于该范围,失水过多,易在出料管道内结晶,堵塞管道。

进一步地,步骤S1所得浓缩液中硝酸铝含量为600~800g/L。将废水中的硝酸铝浓缩至该范围内,有助于后续对于硝酸铝的结晶提纯,若含量低于该范围,硝酸铝得不到充分利用,导致产率低;若含量高于该范围,硝酸蒸发过度,浓缩液酸度降低,影响后续置换过程,且增加蒸汽和电耗成本。

进一步地,步骤S2的冷却结晶处理过程中,用循环冷却水将浓缩液降温至31~33℃,然后将浓缩液通入结晶器,降温至5~7℃。在该冷却结晶条件下,可以使硝酸铝充分析出结晶,且纯度高;此外,温度越低能耗越高,选择该温度范围可以在保证高产率的同时保持较低能耗。

进一步地,步骤S3中,固液分离后,采用浓度为9~11mol/L的硝酸对晶体硝酸铝进行清洗。清洗的目的是去除晶体中的N、P杂质。

进一步地,步骤S4的置换处理过程中,硫酸根与硝酸根的摩尔比为1:2。从而使得置换反应完全,反应物得到充分利用。

进一步地,步骤S4的置换处理过程中,补加浓度为95~98%的浓硫酸。补加浓硫酸可以保持置换过程中具有足够的硫酸根,提高硫酸铝产率,增加经济效益;且硫酸置换需要蒸发多余水分,硫酸浓度越高,引入水越少,越节能。

进一步地,步骤S1中的含铝硝酸废水为电极箔腐蚀工艺生产所得;步骤S3所得滤液回收至电极箔腐蚀工艺循环利用。将滤液中的硝酸和磷酸回收循环利用,可节约硝酸和磷酸成本。