申请日2017.12.27

公开(公告)日2018.07.27

IPC分类号F23G7/00; F23J15/02; F23J15/04

摘要

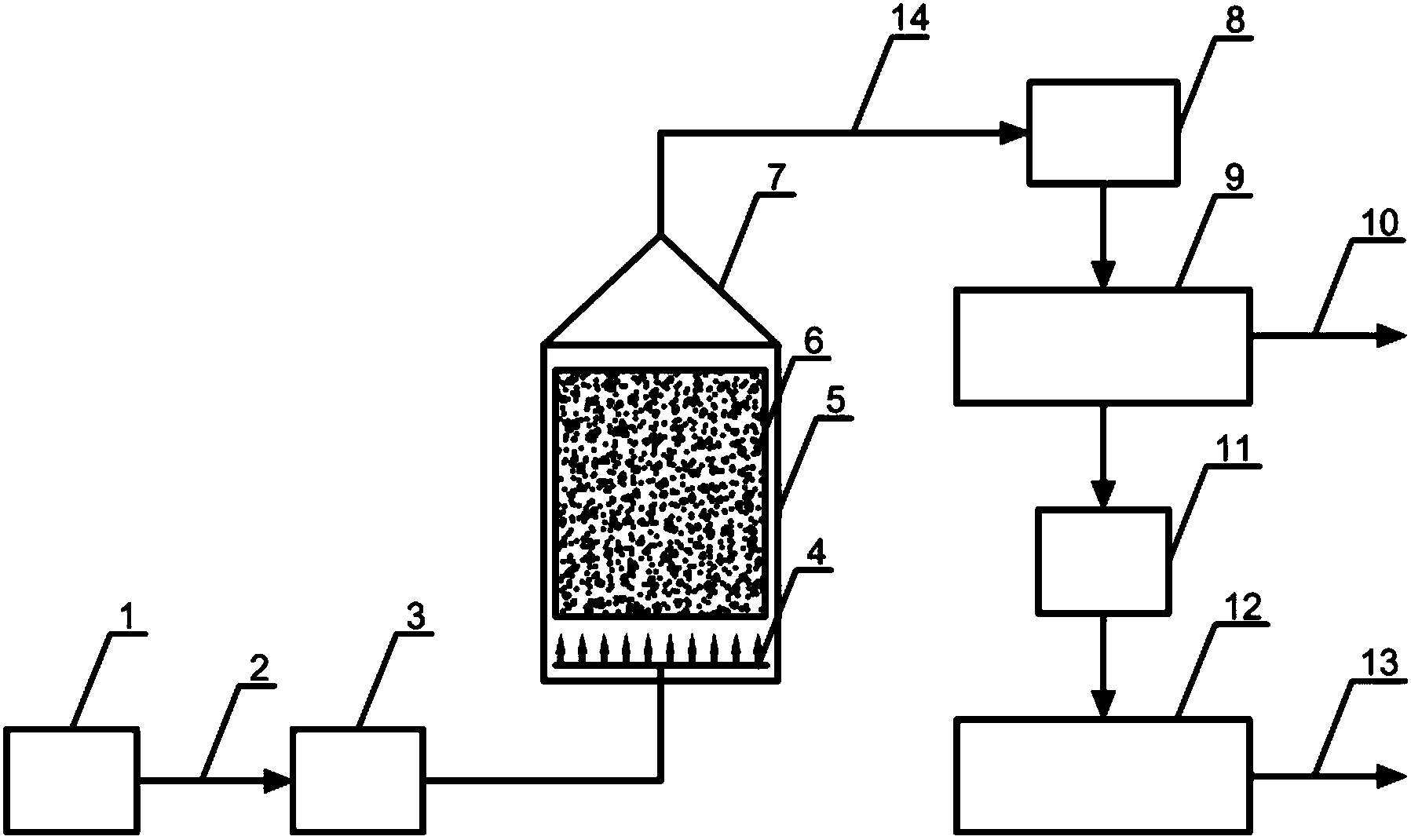

本实用新型公开了含油污泥常压阴燃处理系统,包括风机,风机的出口端通过管路连接至加热器,加热器的出口端连接至容纳有含油污泥的阴燃炉装置,阴燃炉装置的顶部通过蒸汽外输管线连接至冷却器,冷却器的出口端连接有气液旋流分离器,气液旋流分离器的液体出口端连接有清洁水外排管,气体出口端连接有脱硫与脱硝反应器,脱硫与脱硝反应器的出口端连接有达标气体外排管。本实用新型可达到含油污泥及时高效且节能环保的处理效果。

权利要求书

1.含油污泥常压阴燃处理系统,其特征在于,包括风机(1),风机(1)的出口端通过管路(2)连接至加热器(3),加热器(3)的出口端连接至容纳有含油污泥(6)的阴燃炉装置(5),阴燃炉装置(5)的顶部通过蒸汽外输管线(14)连接至冷却器(8),冷却器(8)的出口端连接有气液旋流分离器(9),气液旋流分离器(9)的液体出口端连接有清洁水外排管(10),气体出口端连接有脱硫与脱硝反应器(12),脱硫与脱硝反应器(12)的出口端连接有达标气体外排管(13)。

2.根据权利要求1所述的含油污泥常压阴燃处理系统,其特征在于,阴燃炉装置(5)的底部设置有用于将热空气分散开的阴燃加热板(4),加热器(3)的出口端通过管线连接至阴燃加热板(4)。

3.根据权利要求1所述的含油污泥常压阴燃处理系统,其特征在于,阴燃炉装置(5)的顶部设置有蒸汽回收盖(7),所述蒸汽外输管线(14)连接在蒸汽回收盖(7)上。

4.根据权利要求3所述的含油污泥常压阴燃处理系统,其特征在于,所述蒸汽回收盖(7)活动连接在阴燃炉装置(5)的顶部。

5.根据权利要求3所述的含油污泥常压阴燃处理系统,其特征在于,所述蒸汽回收盖(7)为锥形结构。

6.根据权利要求1所述的含油污泥常压阴燃处理系统,其特征在于,气液旋流分离器(9)的气体出口端与脱硫与脱硝反应器(12)之间设有增压机(11)。

说明书

含油污泥常压阴燃处理系统

技术领域

本实用新型属于含油污泥处理领域,具体涉及一种含油污泥常压阴燃处理系统。

背景技术

据统计,我国每年产生的含油污泥总量达500余万吨,且随着大多数油田的深度开采,含油污泥的产量还将继续增加。如若直接外排会占用大量土地,其含有的有毒物质会污染水、土壤和空气,恶化生态环境;直接用于回注和在污水处理系统循环时,会造成注水水质下降和污水处理系统的运行条件恶化,对生产造成不可预计的损失。含油污泥己被列入《国家危险废物目录》中的含油废物类,《国家清洁生产促进法》和《固体废物环境污染防治法》也要求必须对含油污泥进行无害化处理。因此,无论是从环境保护还是从维护正常生产角度出发,都必须对含油污泥进行有效环保处理,减少给生态环境和人类安全带来的威胁。

目前,国内外处理含油污泥的方法一般有焚烧法、生物处理法、热洗涤法、溶剂萃取法、化学破乳法、固液分离法、固化填埋法、超热蒸汽、热解等,各种技术均有优缺点和适应性,能够解决部分含油污泥的处理或环境污染问题。其中焚烧法产生含硫、含氮等有害气体,造成二次污染;生物处理法需将含油污泥混以松散剂、肥料和培菌液,经常颤动并自然通风,历时41天才能将97%的石油烃生物降解,同样油资源也没有得到回收利用;热洗法适用于黏土含量较少和含油较高的含油污泥,但排水和残渣需要进一步处理;溶剂萃取法存在的问题是流程长,工艺复杂,处理费用高,只对含大量难以降解的有机物的含油污泥适用;化学破乳法对乳化严的含油污泥需另加破乳剂和加热;固液分离法对于含油高、污染严重的含油污泥,油回收率低;固化填埋法工艺简单、投资低、处理量大,但对石油类包覆较困难,有二次污染的风险;超热蒸汽法是通过喷嘴充分接触含油污泥,油水与固体分离,分离效率高,但规模小、成本高、设备故障率高;热解法是在无氧、高温条件下将大分子有机质分解为小分子烃和焦炭,对工艺、设备和安全要求高,油气品质差、异味大、残渣仍为危废。可见,这些方法由于投资、处理效果及二次污染等原因,未能在国内普及应用。因此,高效、经济、环保处理含油污泥的方法十分重要。

实用新型内容

为解决现有技术的问题,本实用新型提供了含油污泥常压阴燃处理系统,本实用新型可达到含油污泥及时高效且节能环保的处理效果。

为达到上述目的,本实用新型采用如下技术方案:

含油污泥常压阴燃处理系统,包括风机,风机的出口端通过管路连接至加热器,加热器的出口端连接至容纳有含油污泥的阴燃炉装置,阴燃炉装置的顶部通过蒸汽外输管线连接至冷却器,冷却器的出口端连接有气液旋流分离器,气液旋流分离器的液体出口端连接有清洁水外排管,气体出口端连接有脱硫与脱硝反应器,脱硫与脱硝反应器的出口端连接有达标气体外排管。

进一步地,阴燃炉装置的底部设置有用于将热空气分散开的阴燃加热板,加热器的出口端通过管线连接至阴燃加热板。

进一步地,阴燃炉装置的顶部设置有蒸汽回收盖,所述蒸汽外输管线连接在蒸汽回收盖上。

进一步地,所述蒸汽回收盖活动连接在阴燃炉装置的顶部。

进一步地,所述蒸汽回收盖为锥形结构。

进一步地,气液旋流分离器的气体出口端与脱硫与脱硝反应器之间设有增压机。

与现有技术相比,本实用新型具有以下有益的技术效果:

本实用新型可达到含油污泥及时高效且节能环保的处理效果,加热器可将风机排送的气体加热到300-500摄氏度,能够实现温度的实时调节,灵活方便,通过阴燃炉装置能够高效处理含油污泥;通过冷却器及时冷却蒸汽,提高气液分离效率;通过气液旋流分离器及时高效分离气液两相;通过脱硫与脱硝反应器减少含硫、含氮等有害气体排放,达到保护环境的目的,本实用新型对含油污泥处理方法简便,处理效率高,成本低,可减少尾气中的含硫、含氮等有害气体的排放,避免二次污染,实现环境保护。

进一步地,通过设置阴燃加热板可将集中的管道来气分散开,为含油污泥提供合适均匀的热空气。

进一步地,通过蒸汽回收盖对阴燃产生的烟气进行回收,另外蒸汽回收盖活动连接在阴燃炉装置上部,实现含油污泥的随时更换,避免继续对处理达标的污泥浪费资源,可节约人力、物力和财力。