申请日2017.12.27

公开(公告)日2018.07.27

IPC分类号F23G7/00; F23G5/44; F23G5/50

摘要

本实用新型公开了一种单体式含油污泥阴燃炉,包括阴燃炉本体,阴燃炉本体内侧底部设置有气体均布器,气体均布器的入口端连接有用于提供合适温度与压力气体的进气管,气体均布器的上侧为用于容纳含油污泥的空间,阴燃炉本体的顶部连接有蒸汽回收盖,蒸汽回收盖上连接有蒸汽外输管线。本实用新型可达到含油污泥及时高效且节能环保的处理效果。

权利要求书

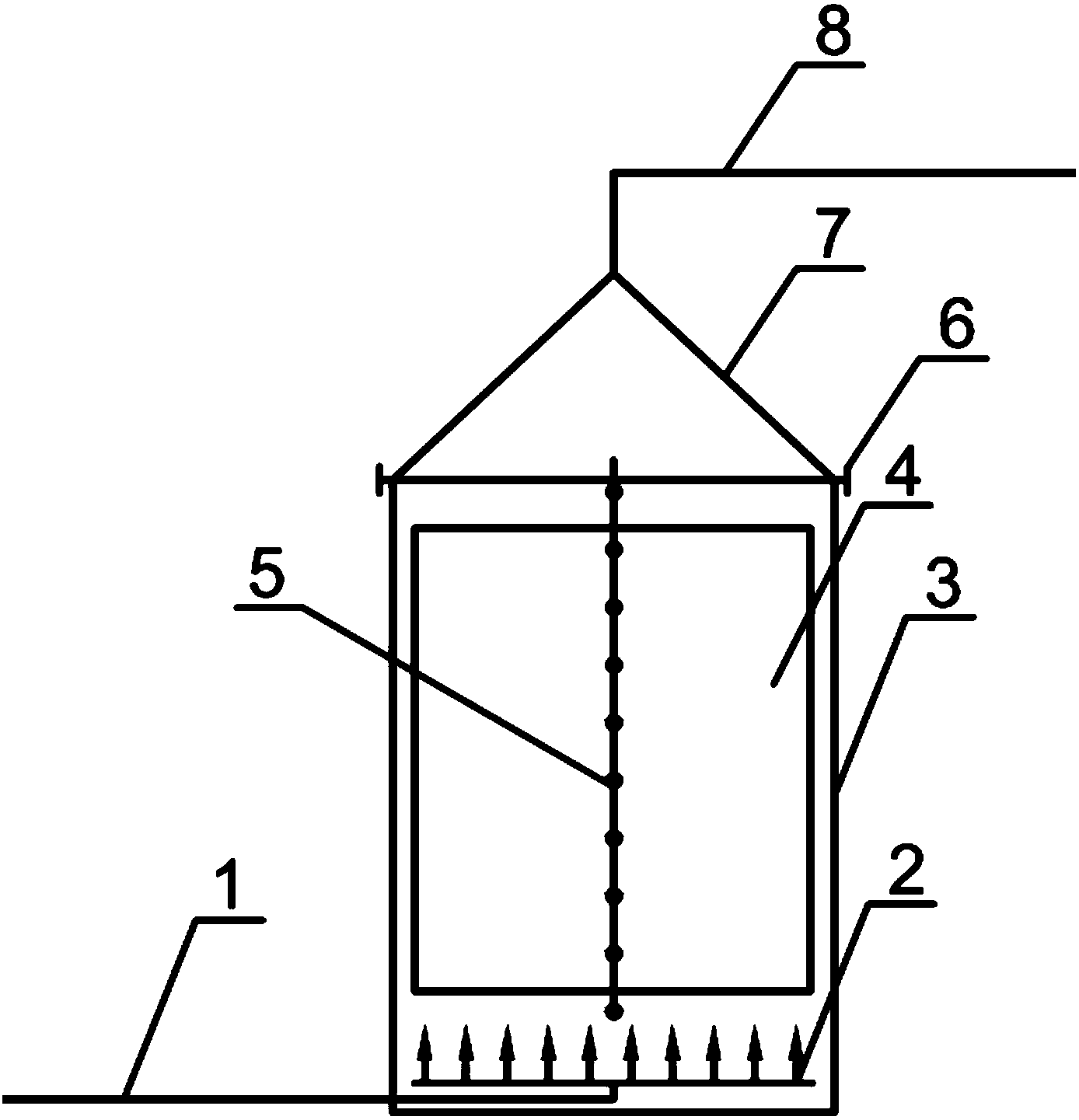

1.一种单体式含油污泥阴燃炉,其特征在于,包括阴燃炉本体(3),阴燃炉本体(3)内侧底部设置有气体均布器(2),气体均布器(2)的入口端连接有用于提供合适温度与压力气体的进气管(1),气体均布器(2)的上侧为用于容纳含油污泥(4)的空间,阴燃炉本体(3)的顶部连接有蒸汽回收盖(7),蒸汽回收盖(7)上连接有蒸汽外输管线(8)。

2.根据权利要求1所述的一种单体式含油污泥阴燃炉,其特征在于,所述蒸汽回收盖(7)为锥形结构。

3.根据权利要求1所述的一种单体式含油污泥阴燃炉,其特征在于,蒸汽回收盖(7)通过密封锁(6)连接在阴燃炉本体(3)的顶部。

4.根据权利要求1所述的一种单体式含油污泥阴燃炉,其特征在于,阴燃炉本体(3)中还设有能够根据炉内温度调节进气管(1)的进气量的温度传感调控系统(5)。

5.根据权利要求4所述的一种单体式含油污泥阴燃炉,其特征在于,所述温度传感调控系统(5)包括位于阴燃炉本体(3)内部的炉内检测系统以及位于阴燃炉本体(3)外部的炉外监测控制系统,所述炉内检测系统和炉外监测控制系统之间通过传输系统进行数据传输。

6.根据权利要求5所述的一种单体式含油污泥阴燃炉,其特征在于,炉内检测系统包括若干热电偶。

说明书

一种单体式含油污泥阴燃炉

技术领域

本实用新型涉及燃烧设备领域,具体涉及一种单体式含油污泥阴燃炉。

背景技术

油田和炼油厂的污水处理系统以及原油生产储运系统会产生大量含油污泥。目前我国每年产生的含油污泥总量达500余万吨。随着大多数油田进入中后期开采阶段,采出油中含水率越来越高,含油污泥量还会继续增加。含油污泥成分极其复杂,主要由乳化油、水、固体悬浮物等混合组成,其成分与地质条件、生产技术、污水处理工艺、污水水质、加药种类、排污方式以及管理操作水平有关。含油污泥的比阻比一般污泥大40倍,其可压缩性系数大20倍,属难过滤性污泥,又由于其颗粒细小,呈絮凝体状,含水量高,体积庞大,因此不易实现油-水-泥的三相分离。我国大部分油田含油污泥的含水率一般为70%~99%,油、盐成分含量较高,且含有重金属和其它有害杂质;炼油厂污泥还含有大量苯系物、酚类、芘、蒽等有毒物质。

含油污泥直接外排会占用大量土地,其含有的有毒物质会污染水、土壤和空气,恶化生态环境;直接用于回注和在污水处理系统循环时,会造成注水水质下降和污水处理系统的运行条件恶化,对生产造成不可预计的损失;同时大量石油资源被浪费。含油污泥己被列入《国家危险废物目录》中的含油废物类,《国家清洁生产促进法》和《固体废物环境污染防治法》也要求必须对含油污泥进行无害化处理。因此,无论是从环境保护还是从维护正常生产角度出发,都必须对含油污泥进行有效环保处理,减少给生态环境和人类安全带来的威胁。

目前,国内外处理含油污泥的方法一般有固化处理技术、焚烧处理技术、生物修复处理技术、地耕法、溶剂萃取技术、化学热洗处理技术、热解处理技术等,各种技术均有优缺点和适应性,能够解决部分含油污泥的处理或环境污染问题。热解处理技术是利用全封闭式固控设备循环系统,将含油污泥加热到一定温度,使烃类物质解吸并回收烃类物质的方法,处理后的剩余泥渣能达到BDAT(Best Demonstrated Available Technology,美国环保局按指定的最佳示范有效技术的处理标准)的要求。该技术包括高温处理技术和氧化热处理技术,处理效果较好,但操作复杂,反应条件要求高,对于炉体本身要求高。目前,多数阴燃炉体积太大导致的占地面积较大,浪费空间,生产过程中产生强烈的噪声,严重影响操作者的工作环境,回收利用的效率不高,回收利用速率不快,容易出现油污与泥土分离不干净的情况,造成成本的浪费,机械容易损坏等等,导致了生产需求得不到提高,无法满足使用的需求,设备使用损耗很快使得设备的使用成本很高。市场上迫切需要更加合理的含油污泥处理装置,改善含油污泥处理的设备,提高利用率,使处理成本减少,节省生产资源,保护环境。

实用新型内容

为解决现有技术的问题,本实用新型提供了一种单体式含油污泥阴燃炉,本实用新型可达到含油污泥及时高效且节能环保的处理效果。

为达到上述目的,本实用新型采用如下技术方案:

一种单体式含油污泥阴燃炉,包括阴燃炉本体,阴燃炉本体内侧底部设置有气体均布器,气体均布器的入口端连接有用于提供合适温度与压力气体的进气管,气体均布器的上侧为用于容纳含油污泥的空间,阴燃炉本体的顶部连接有蒸汽回收盖,蒸汽回收盖上连接有蒸汽外输管线。

进一步地,所述蒸汽回收盖为锥形结构。

进一步地,蒸汽回收盖通过密封锁连接在阴燃炉本体的顶部。

进一步地,阴燃炉本体中还设有能够根据炉内温度调节进气管的进气量的温度传感调控系统。

进一步地,所述温度传感调控系统包括位于阴燃炉本体内部的炉内检测系统以及位于阴燃炉本体外部的炉外监测控制系统,所述炉内检测系统和炉外监测控制系统之间通过传输系统进行数据传输。

进一步地,炉内检测系统包括若干热电偶。

与现有技术相比,本实用新型具有以下有益的技术效果:

本实用新型可达到含油污泥及时高效且节能环保的处理效果,能够通过阴燃炉本体高效处理含油污泥;进气管可为阴燃炉本体传送合适温度与压力的气体;气体均布器可将集中的管线来气分散开,为含油污泥提供均布的热量,达到高效阴燃的效果,本实用新型的含油污泥阴燃炉结构简便,操作简单,大大提高了处理效率,避免成本浪费,节约能源。

进一步地,通过密封锁可方便实现含油污泥的更换及阴燃炉的密封恒压,效率高且可节约人力、物力和财力。

进一步地,通过温度传感调控系统及时获取阴燃炉内阴燃温度并实时调控供气量,实现了炉内供气的自动调节,既提高阴燃炉效率,又避免能源的浪费。