申请日1993.09.04

公开(公告)日2000.08.23

IPC分类号C02F9/10; C07D303/08; C07D301/26

摘要

本发明涉及来自表氯醇生产的、含有机物、尤其是含有机氯化合物的废水的处理方法。对这种废水至少进行二步脱氯和/或脱氯化氢处理,第一步把pH值为10至14的废水引入至少另一反应器,在温度75℃以上,压力至少1巴,停留时间至少0.5小时的条件下使有机物部分地脱氯和/或脱氯化氢。第二步在含氢的气体或释放氢的化合物和/或有催化作用的物质存在下进行进一步的脱氯和/或脱氯化氢处理。然后放出废水和/或用微生物处理。

本发明还涉及实施本发明方法的设备。

権利要求書

1.来自表氯醇生产的、含有有机物尤其是含有有机氯化合物 的废水的处理方法,其特征在于:在第一处理阶段中,把含有可 被吸附的有机卤化合物(AOX)量为10毫克/升以上和于室温下测 定的pH值为10至14的废水引入至少一个反应器中或经过该反应 器,而且在这个反应器中保持温度为75℃以上,压力为1-10.5 巴(绝压)和停留时间1-10小时;熬后在第二个处理阶段中, 在一种含氢的气体或一种释出氢的化合物的存在下和/或在一种有 催化作用的物质存在下,进行脱氯处理和/或脱氯化氢处理,将处 理过的废水从该反应器中排出和/或使用微生物进行生物学处理。

2.按照权利要求1所述的、含有有机化合物的废水的处理方 法,其特征在于:在室温下测定的pH值为11至14、压力为2至 10.5巴(绝压)、停留时间为1至8小时和温度为85至185℃的 条件下热处理废水,随后使脱氯处理和/或脱氯化氢处理在高纯度 的氢存在下进行,作为有催化作用的物质使用的是一种负载于一 种载体物质上的金属、金属合金和/或无机金属化合物和/或有机 金属化合物或含有这些化合物的一种或多种物质的混合物。

3.按照要利要求2的废水的处理方法,其特征在于:所说的 有催化作用的物质为一种含钯的化合物。

4.按权利要求3的废水的处理方法,其特征在于:所说的载 体物质是一种含氧化铝的载体物质。

5.按照权利要求1或2所述的含有有机化合物的废水的处理 方法,其特征在于:要处理的废水具有溶解的有机物总含量在0.15 克/升以上。

6.按照权利要求1或2所述的方法,其特征在于:脱氯处理 和/或脱氯化氢处理在由三至四个反应器组成的一个反应器单元中 进行,作为反应器可使用管式反应器中,调节在管式反应器中的 流动速度在4米/秒以上。

7.按照权利要求6所述的方法,其特征在于,调节管式反应 器中的流动速度为8.5米/秒。

8.按照权利要求1至4中任一项所述的方法,其特征在于: 在脱氯处理和/或脱氯化氢处理进行之前、进行过程中和/或进行 之后,至少部分地除去废水中的悬浮固体物质。

9.按照权利要求8所述的方法,其特征在于:通过化学反应 和/或机械分离方法来至少部分地除去废水中的悬浮固体物质。

说明书

来自表氯醇生产的、含有有机物的废水的处理方法

本发明涉及来自表氯醇生产的、含有有机物,尤其是有机氯化 合物的废水的处理方法。这里的表氯醇是通过二氯丙醇和至少一种 有碱性作用的化合物,最好是和含氢氧化钙的水溶液或悬浮体反应 获得并通过蒸馏从反应混合物中分离出来的,而废水作为底部产物 留下。该废水含有饱和的和/或不饱和的脂族和/或脂环族氯代烃, 氯代醚,氯醇,氯酮,氯醛和/或氯代羧酸。此外,本发明还涉及实施 本发明方法的设备。

表氯醇(1-氯-2,3-环氧丙烷)的工业生产按已知的有关方 法是以二氯丙醇和碱性反应剂,最好和氢氧化钙或氢氧化钠的水溶 液或悬浮体在高温下的脱氯化氢反应为基础。原料二氯丙醇是通 过氯丙烯、氯和水反应最好作为1,3-二氯丙醇和2,3-二氯丙醇异 构体混合物的水溶液获得的。

通过蒸馏,最好是通过蒸汽蒸馏将按照上述方法形成的表氯醇 从反应混合物中分离出来。在此情况下一种水溶液或悬浮体作为底 部产物由合成反应器中排出,这种水溶液或悬浮体除含有少量反应 产物外还含有作为合成副产物以及未反应的原料的其它有机化合 物,尤其是有机氯化合物和无机化合物。这种作为废水产生的底部 产物(在表氯醇合成中使用氢氧化钙作为碱性反应剂时)典型地具有 以下一些化合物:氯化的环状或无环的烷属烃和烯属烃,饱和的和/ 或不饱和的脂族和/或脂环族的氯代醚,氯醇,氯酮,氯醛和/或氯代 羧酸以及除其它有助于废水的CSB(化学需氧量)的一些化合物尤 其是甘油和甘油衍生物之外,此外还有氯化钙,碳酸钙和需要时过量 使用的氢氧化钙。

底部产物中含有的有机氯化合物对废水的总和参量AOX(可吸 附有机卤化合物)有贡献。AOX是作为有机卤化合物(X=氟、氯、 溴、碘)的部份测定的。这些有机卤化合物可以吸附在活性炭上,其 中总的吸附量是以X=Cl换算的。

含有卤化有机化合物的这种废水在废水净化中是一个特殊的 问题,因为共价结合碳—卤素键,尤其是SP2结合的卤素的稳定性 高,所以除去这些化合物在工业上是很昂贵的,因而常常是不经济 的。

为减少废水中氯化的和其它卤化的有机物的已知措施有化学 —物理方法以及生物工程方法。

在净化装置的生物化学净化阶段分解卤化的有机化合物提出各 种不同的问题:一方面对许多这些化合物只能困难地或根本不能用 微生物进行生物分解。另一方面在废水中产生AOX(可吸附的有机 卤化合物)物质的使用浓度不能高,并且此外还应具有尽可能恒定 的数值。而且这样一些设备中的活性污泥的体积大。另一个问题是 淤物中的有机卤化合物增多。

因此,在现有技术中优选提出从废水中除去有机卤化合物的化 学—物理方法,而且这些方法用于废水的主要净化和预净化(随后进 行生物化学处理)。

这里可供使用的一些方法例如有活性炭净化以及特殊的萃取 法。这些方法的缺点是,它们产生一种被卤化了的有机化合物污染 的副产物(被污染的活性炭或萃取剂)。

多次使用过的消除废水中有机卤化合物的一些措施是化学— 热分解的方法。所谓的湿氧化法属于此类方法,这些方法在氧化的 气氛中于高温和高压下使卤化的有机化合物进行分解。虽然这种方 法很有效,但由于能量消耗大,,设备昂贵因而费用也高。

为了缓和化学热分解方法的极端物理条件,在现有技术中提出 使用有催化作用的一些化合物。这样一些化合物或是可通过加入相 应的试剂进入要脱卤的体系中或是在分解反应期间作为中间产物 产生。

作为对有机结合的卤素具有高反应性的一些物质,例如可单独 或者与一种强无机碱结合使用某些金属,金属氢化物或金属醇化物。

分解或破坏卤化有机化合物的已知化学—物理方法的缺点是, 这些方法的费用相当高,出现这些费用尤其是由于消耗昂贵的反应 剂和使用氧化的或惰性的气氛以及使用相当高的温度和压力并因此 需要昂贵的设备。此外在有机卤化物的脱卤和/或脱卤化氢的已知 方法的经济性计算中起不利作用的是反应时间特别长(经常10小时 以上)和常常只有一般的分解率。

此外,来自纤维素漂白的废水处理法是已知的,这些方法在保持 一定的温度、pH值和停留时间的条件下使废水中含有的氯化木质 素化合物部份地脱卤和/或脱卤化氢。相应的是由DE-OS3620980 中知道的一咱费用高的三阶段法,该方法规定用沉淀法预处理废水, 其热水解阶段的特征是,用石灰乳和/或氢氧化钠调节pH值到11. 5,调节温度到40至70℃,停留时间为1至3小时。按照另一专利 WO92/05118,氯化木质素化合物的分解在pH值为6至11,温度 为90至150℃,表压为70至475千帕斯卡(Kpa)的条件下进 行,停留时间为2至5分钟,但大于60%的可吸附的有机卤化物 (AOX)的分解率是最好在使用其它化学试剂的条件下或通过目标 明确地把来自纤维素漂白(也许催化过程起作用)的各种不同废水 相混合来达到的。

这里所提出的一些方法没有指出它们可能用于处理来自表氯醇 合成中的废水。而且由于废水的组成完全不同和因而关于在一种处 理方法中的pH值、温度、压力和停留时间的参数不可用于其它方 面,把分解来自纤维素漂白的废水中的氯化木质素化合物的上述方 法用于来自表氯醇合成中的废水是不可能的,尤其用这种方法不能 达到AOX分解率超过50%。

根据对上述现有技术的评价,从工业废水中除去有机卤化物的 经济方法应该有如下特征:实施此方法的技术费用少,反应装置尽可 能简单,消耗化学试剂少,以及在低温和低压下,在停留时间短的情 况下,AOX分解率高。

尤其对处理来自表氯醇合成中的废水来说,迄今未能提供这样 一种方法。

因此本发明的目的是,提供一种对来自表氯醇合成中的、被 有机氯化物污染了的废水进行脱氯处理和/或脱氯化氢处理的方 法,该方法的特点是,工艺方法简单,能量和设备费用低,使用 附加的试剂少,因此已知的表氯醇合成方法中的废水问题可以得 到解决,因而完全可提供一种经济的、在大型工业上可实施的和 生态学上合理的生产方法,该方法还包括对取决于生产过程的残 留物进行分离提纯的过程。

已迫切需要的是,至少部份地除去出现在表氯醇合成设备的废 水中的有机氯化合物以适合生态学规定的目标。这种需要在此专业 领域的若干专利申请中,例如在EP-A0247670,DE-OS3016667 和DE-OS3520019中得到了说明。这里提出的一些方法或是包括 分离不受欢迎的一些有机氯化合物的费用高的提纯阶段或是变更表 氯醇生产方法,以致能把有机氯副产物的产量减少到最低限度。但 无论如何这涉及一些措施,这些措施费用高,而且屡次只导致不能令 人满意地减少废水中的有机氯化合物。

因此本发明对象是一种方法,这种方法的特征是:对从表氯 醇生产反应器中流出的或排出的、其可被吸附的有机卤化合物 (AOX)含量超过10毫克/升、最好超过20毫克/升的废水进行至 少二步脱氯处理和/或脱氯化氢处理,首先第一步,将具有pH值 为10至14,最好是11至13(于室温下测定)的废水加到至少一 个反应器中或使其流过该反应器,在此反应器中保持温度在75℃ 以上,最好85℃以上,压力至少为1巴(绝压),最好至少为2 巴(绝压),停留时间至少为0.5小时,最好至少为1小时,使 废水中含有的有机氯化合物部分进行脱氯和/或脱氯化氢;接着在 第二步中,在一种含氢的气体或一种释放氢的化合物存在下和/或 在一种有催化作用的物质存在下,进行另一次脱氯处理和/或脱氯 化氢处理,然后将处理过的废水从该反应器中排出和/或使用微生 物对其进行生物学处理。

本发明方法使得有可能用经济的方法在大机器工业上使表氯醇 合成设备的废水中的有机氯化物以高分解率脱氯和/或脱氯化氢,因 此能尽可能地解决迄今在消除废水时出现的生态学问题和技术问 题。

与从废水中除去有机卤化物的已知方法相比,本发明方法使用 设备简单,能量消耗少,第一步处理中可能避免使用附加试剂,此外 不产生技术安全上和/或生态学上令人忧虑的副产物。这些副产物 紧接着是要再分离或消除的。

尤其是已发现,通过选择本发明的一些参数如温度,压力和来自 表氯醇合成中的、通常pH值为11.5至12.5的碱性废水的停留时 间,必要时不再提高pH值(通过相适地加入有碱性作用的化合物) 就可进行本发明的按第一方法步骤所述的热碱脱氯方法或热碱脱氯 化氢方法,而且尽管此pH值相当低还是意外地达到了AOX的高分 解率。

需要时通过本发明的至少二步废水脱氯处理和/或脱氯化氢处 理可按费用不多的方法进行几乎完全的AOX分解,具体作法是:第 一步以有限的能量消耗和技术费用对在废水中所含的有机氯化物进 行部份脱氯和/或部份脱氯化氢,紧接着使用相当少量附加试剂进行 继续脱氯和/或脱氯化氢,其中AOX分解最好进行到最后得到这样 一种废水,这种废水或者只还具有很少量产生AOX的组分(最好低 于10毫克/升)或者在这种废水中产生AOX的物质被减少到毫无 问题地可用微生物对这种废水进行另一种生物学处理,以便最后分 解还留在废水中的有机化合物。

本发明方法的另一优点是:当实施本发明原则上可使用所有在 现有技术中常用的一些反应器,而且关于反应器壁的结构和可能存 在的内装构件不必采取特别措施,因为在本发明方法中既不出现结 垢问题又不出现腐蚀问题。

出人意外的是,尽管与一些已知的方法相比本发明方法的条 件“温和”如温度和压力相当低以及停留时间短,仍然可使来自表氯 醇合成中的有机氯残留物或副产物进行化学热分解,以致可把来自 表氯醇合成(按已知方法)中的、曲型数值在25和40毫克/升之间 的废水的AOX降低到10毫克/升以下,最好降低到5毫克/升以 下,这样,经过脱氯处理和/或脱氯化氢处理后留下的、需要时中和 过的含氯化钙的水溶液符合未来关于工业废水中AOX含量的法律 上的规定。

尤其通过本发明方法的有利实施形式调节pH值、温度、压力和 停留时间把来自表氯醇合成中的废水中产生AOX的组分消除 75%以上,最好消除97%以上是可以实现的,因此,目的明确地控制 AOX分解率是可能的。

与此相适应,在第一方法步骤中按本发明方法的最佳实施形式, 要处理的废水具有pH值为11.5至12.5(于室温下测定)或被调节 到此数值。对废水中所含的有机氯化合物的脱氯处理和/或脱氯化 氢处理是在反应器中在温度为125至135℃,压力为2.5至4.0巴( 绝对压力)和废水停留时间为1至7小时的条件下进行。

按本发明方法的另一种有利的实施形式,要处理的废水在第一 方法步骤中具有pH值为13至14(在室温度下测定)或被调节到 此数值。对废水中所含的有机氯化合物的脱氯处理和/或脱氯化氢 处理是在反应器中,在温度为125至135℃,压力为2.5至4.0巴(绝 对压力)和废水的停留时间为1至4小时的条件下进行。

按本发明方法的另一种有利的实施形式,要处理的废水在第一 方法步骤中具有pH值为11.5至12.5(在室温下测定)或被调节到 此数值。对废水中所含的有机氯化合物的脱氯处理和/或脱氯化氢 处理是在反应器中在温度为175至185℃,压力为9.0至10.5巴(绝 对压力)和废水的停留时间为1至8小时的条件下进行。

按本发明方法的另一种有利的实施形式,要处理的废水在第一 方法步骤中具有pH值为11.5至12.5(在室温下测定)或被调节到 此数值。对废水中所含的有机氯化合物的脱氯处理和/或脱氯化氢 处理是在反应器中在温度为85至90℃,压力为1.0至1.5巴(绝对 压力)和废水的停留时间为1至7小时的条件下进行。

按本发明方法的另一种有利的实施形式,要处理的废水在第一 方法步骤中具有pH值为11.5至12.5(在室温下测定)或被调节到 此数值。对废水中所含的有机氯化合物的脱氯处理和/或脱氯化氢 处理是在反应器中在温度为155至165℃,压力为5.0至7.4巴(绝 对压力)和废水的停留时间为4至8小时的条件下进行。

按本发明已发现:即使温度和压力相当低,调节pH值最好在 11.5至12.5的范围内和停留时间在10小时以下,高分解率也是可 能的。这是本发明方法的另一个优点。

此外已证明有利的是,在合成表氯醇时使用含有过量氢氧化钙 的石灰乳(按照为了完全反应在理论上计算的二氯丙醇的化学计算 量计算)作为含氢氧化钙的水溶液或悬浮体,而且选择过量如此之 大,以致要处理的废水已被产生废水的工序调节到pH值为11至 12.5(在到温下测定),所以在流出合成反应器时就具有为热碱处理 需要的pH值。

为了需要时将废水调节到适合于本发明的pH值(在室温下测 定),也可作用相应量碱金属氢氧化物和/或碱土金属氢氧化物,最好 使用氢氧化钠水溶液和/或氢氧化钙水溶液。

按本发明方法的另一种有利的实施形式也可用相应量碱金属碳 酸盐和/或碱金属碳酸氢盐,最好用碳酸钠水溶液和/或碳酸氢钠水 溶液调节pH值。

有好处的是将热碱处理过的废水导入另一个反应器中继续处 理,在这个反应器中在一种含氢的气体或一种有放出氢的化合物的 存在下和/或在一种有催化作用的物质存在下继续进行脱氯和/或脱 氯化氢处理。但上述进一步的脱氯和/或脱氯化氢处理也可在一个 适合于热碱废水处理的反应器中进行。

在本发明方法中最好使用高纯度的氢(尤其是至少99.9%的 氢)作为交含氢的气体。但需要时也可使用氢和一种惰性气体的混合 物。

作为有催化作用的物质最好是使用金属,金属合金和/或无机金 属化合物和/或有机金属化合物或含有这些化合物的一种或多种的 物质混合物。在本发明方法中,通过将有催化作用的物质负 载到一种载体、最好是含氧化铝的载体上,从而使用该有催化 作用的物质。

按本发明方法的另一种优选实施例形式使用含钯的化合物作为 有催化剂作用的物质。

因为由合成反应器中流出的废水,特别是在表氯醇生产中过量 使用石灰乳作为碱性作用剂时,含有悬浮的固体物质,尤其是不溶解 的氢氧化钙,这例如由于产生堵塞可导致处理方法中的故障,所以有 好处的是,需要时在脱氯处理和/或脱氯化氢处理之前,处理过程中 和/或处理之后至少部份地除去废水中的悬浮固体物质,即通过相 应的普通措施分离或沉淀出这些固体物质。这最好通过化学反应来 实现,例如加入盐酸使悬浮的氢氧化钙溶解,和/或用机械分离方法, 例如对过滤或沉降。

可以用连续的或不连续的操作实施本发明方法,而且最好使用 由或者串联或者并联的至少三个,尤其四个(单个)反应器组成的反 应器单元。

由于上述可能存在废水中的悬浮固体物质,所以有好处的是在 反应器的或一些反应器的顶部以向下流动的方向加入要处理的废 水,而在反应器的底部从反应器中排出处理过的废水。以向上流动 的方向从下面加废水入反应器会造成被悬浮体堵塞问题。

但为了连续进行废水的脱氯处理和/或脱氯化氢处理,也可使用 流体管或管式反应器,而且按本发明方法的另一种有利的实施形式 在此流体管或管式反应器中调节流动速度在4米/秒以上。流动速度 最好为8.5米/秒。

本发明方法的第二方法步骤可在第一处理步骤使用过的这个反 应器或这些反应器中进行,其方法是,例如以非连续方法进行的第一 处理步骤结束之后,在这个反应器或这些反应器中留下预处理过的 废水并向其中导入用于继续处理的一种试剂或多种试剂(通过相应 的输入装置导入)进行继续脱氯处理和/或脱氯化氢处理。如果以连 续操作进行了热碱处理,就可将从这个反应器中或这些反应器中流 出后的预处理过的废水流送回到这个或这些反应器中,以便在其 中以连续的或非连续的方法进行继续脱氯处理和/或脱氯化氢处理。

但按本发明方法的另一种实施例形式也可把在第一处理步骤中 处理过的废水从这个反应器中或这些反应器中排出并随后加到按第 二处理步骤处理的至少另一个反应器中。

为了在第二方法步骤中对废水进行催化处理,例如这里可使用 固定床反应器或移动床反应器,最好是流化床反应器。

因为在继续处理废水的反应器中也可能出现被悬浮的固体物质 堵塞的问题,所以有利的是在继续脱氯处理和/或脱氯化氢处理之前 除去废水中的悬浮固体,最好是通过化学反应和/或机械分离方法 除去,这些分离方法例如按照上面已提到的特性是可使用的。

此外,还可能有好处的是,必要时在继续处理之前将废水冷却 和/或改变pH值。

按本发明的另一种实施形式可将废水处理按第一处理步骤至少 重复一次。

可用常规的加热装置把要处理的废水流加热到本发明方法的 处理温度,而且为了加热可使用电能或储存于过热蒸汽中的热能。

为了继续改进本发明方法的热量平衡,有好处的是,将储存于加 热处理过的和必要时继续处理过的废水流中的热能至少部份地转移 到还要处理的较冷的废水流中,而且同时使处理过的热废水流冷 却。为此可使用一个热交换器,处理过的和必要时继续处理过的废 水从脱氯反应器或脱氯化氢反应器或从多个这样的反应器中排出之 后流过此热交换器。

热交换最好是通过降低压力和冷凝作用的热能直接传导来实 现,具体方法就是,使在压力下被处理过的热废水减压,此时尤其是 产生水蒸汽,将此水蒸汽导入还要处理的较冷的废水流中,并通过 冷凝将其热能传给此废水流。

按本发明方法的另一种有利的实施形式,直接的热传导至少 分二步,最好分三步进行。

在本发明处理方法的加热阶段中和/或加热阶段之后,在要处理 的废水中放出气体和/或蒸汽,尤其是被较易挥发的有机化合物污染 了的水蒸汽。按本发明方法的优选实施形式是将这些气体和/或蒸 汽送回到串联的、产生废水的工序,就是说送回到表氯醇合成反应 器中。

最好是用本发明方法处理溶解的有机物总含量为0.15克/升 以上的表氯醇合成废水。

此外,对用本发明的脱氯方法和/或脱氯化氢方法处理过的废 水,最好在冷却之后进行进一步提纯,最好是使用微生物进行生物 学处理。通过按本发明先降低表氯醇合成废水中的AOX,随后借助 于细菌对剩下的有机化合物进行生物化学分解或生物学分解是可能 的,而且通过微生物分解同时也可降低废水的CSB值(化学需氧 量),这是由微生物的新陈代谢活动破坏溶于废水中的有机化合物( 作为第二产物来自脱氯工序或脱氯化氢工序和作为副产物来自表 氯醇合成)而引起。

按本发明方法的另一种实施形式也可将热碱处理之后由反应器 中排出的废水直接输送给生物学处理工序。

生物学处理可按好氧处理或厌氧处理方式进行。

为了能对废水进行微生物学处理,在废水的生物学处理之前,必 要时可相应改变pH值。

此外,本发明还涉及对来自表氯醇生产的、含有有机氯化合物 的废水进行脱氯处理和/或脱氯化氢处理的设备,在此最好按本发明 方法权利要求的一项或多项进行处理。

本发明设备的重要特征应该是一种尤其在大型工业上也可使用 的设备,在这种设备中可找出对废水进行脱氯处理和/或脱氯化氢处 理的最佳经济方案,而且有好处的是应当在本发明设备中使用标准 仪器。

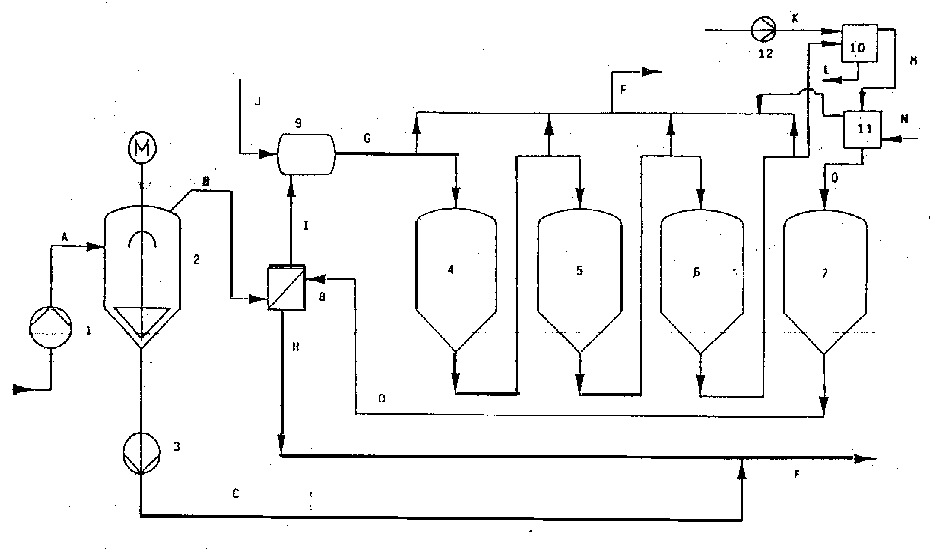

已发现一种有以下特征的设备,它包括至少一个分离器(2),至 少一个加热装置(9),至少一个热交换器(8)和至少一个反应器,最好 是由至少三个串联或并联的反应器(4,5,6)组成的反应器单元,并具 有上面提到的特征,而且尤其是通过使用至少三个,特别是四个连续 或分批操作的脱氯反应器或脱氯化氢反应器使本发明方法在AOX 分解率,操作费用以及设备费用方面得到优化。

按本发明设备的优选结构形式是使用一个沉降分离器作为分离 器(2),用此分离器通过重力作用至少可部份地从废水中除去悬浮的 固体物质。因为固体物质沉降在热交换器中和/或在这个反应器或 这些反应器中造成上述设备堵塞或淤塞并因而造成操作故障,所以 必要时结果是中断生产,以便进行洗涤处理以除去固体物沉积物。

作为沉降分离器是使用普通的沉降器,而且可周期性地或连续 地开动这些沉降器。

此外,这些沉降器最好装有搅拌装置,此搅拌装置装在沉降容器 的中轴上。按本发明设备的优选结构形式,此搅拌装置转速为少于 2.5转/分钟,最好是1.5转/分钟,由此保持废水在运动中,以避免 沉降的固体物质沉降在分离器中。

作为反应器可使用普通的反应容器或反应塔,这些反应容器或 反应塔也可装有混合废水的搅拌装置。有利的是反应器壁由非合金 钢组成,因为在本发明的废水处理中不出现腐蚀问题。

分离器(2)和/或反应器或各个反应器(4,5,6)具有锥形结构,而 且各反应容器和/或沉降容器尤其都具有锥形的底部。

为了防止在分离器(2)中和/或在反应器中或在各反应器(4,5, 6)中出现堵塞或沉积,按本发明设备的另一种优选的结构形式,上述 设备各具有一个小于120°的圆锥角,最好是90°的圆锥角。

为了产生有利的流动特性曲线,按本发明设备的另一种优选的 结构形式可这样确定分离器(2)和/或反应器或各单个反应器(4,5, 6)的尺寸,即在上述各设备中,反应容器或沉降容器的总高度对直径 的比值各大于2.0,最好是各大于2.5。

如果确定尺寸涉及分离器(2)和/或反应器或各个反应器(4,5, 6)的圆筒高度对直径的比值,则此比值各大于1.4,最好各大于1.7。

用普通的加热装置把要处理的废水预热或加热到本发明的脱氯 温度或脱氯化氢温度。

在第一次处理循环之后,可用排出的处理过的废水热水流直接 或间接预热后来输入的还未处理的废水流,此时至少有一部份储存 的热能被转移到较冷的尚未处理的废水流中,因此同时冷却正在离 开反应区的被处理过的废水。

为此使用一个或多个热交换器。这些热交换器为常规造型,可 单级或多级操作。

此外,本发明还包括另一个按第二方法步骤进行脱氯处理和/或 脱氯化氢处理的反应器(7)。这里最好使用固定床反应器或移动 床反应器,尤其是流化床反应器。

按本发明设备的另一种优选的结构形式,反应器或各单个反应 器(4,5,6)至少各装有一根适合于含氢的气体的输入管或适合于释 放氢的化合物的输入管和/或适合于有催化作用的物质的输入管。 为了把含氢的气体加入废水中,可使用例如至少一个喷雾洗涤塔或 至少一个喷射器系统。