申请日2017.12.28

公开(公告)日2018.08.31

IPC分类号F23J15/00; F23J15/02; F23J15/04; F23J15/06; B01D53/75; B01D53/56; B01D53/90; C02F9/10; C02F103/18

摘要

本实用新型公开了一种利用全烟气实现脱硫废水零排放的装置,从燃煤电厂浆液脱水系统排出的脱硫废水直接送入脱硫塔前的旁路鼓泡塔中,利用脱硫塔前热烟气对脱硫废水进行减量浓缩,脱硫废水浓水送至三联箱进行加药处理,沉淀澄清后的上层清液送至废水罐缓冲和储存;在静电除尘器后引出部分余热烟气通过高压风机加压送至文丘里雾化管入口,利用文丘里管管口的负压将废水罐中储存的脱硫废水引入文丘里管中,文丘里管喉口处的高速气流将引入的脱硫废水冲击雾化,同时余热烟气与液滴进行强烈的传热,达到对液滴预蒸发的效果,固态蒸发产物被后续静电除尘器或布袋除尘器捕集,从而实现脱硫废水的低成本零排放。

权利要求书

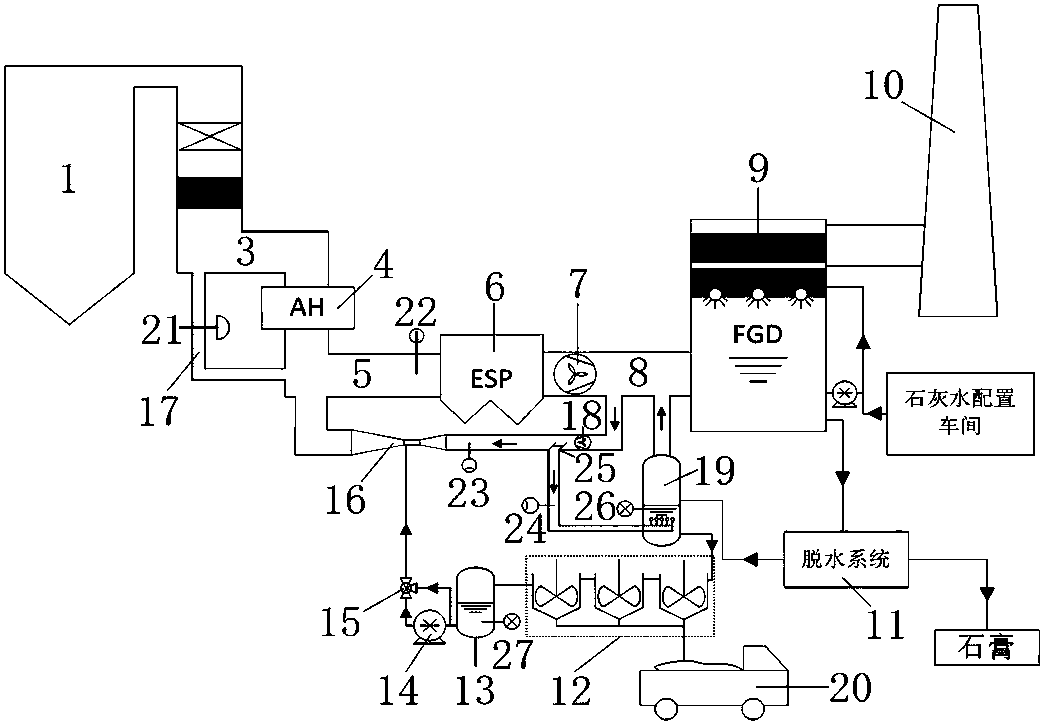

1.一种利用全烟气实现脱硫废水零排放的装置,包括通过烟道依次连通的锅炉(1)、SCR催化脱硝系统(2)、空气预热器(4)、静电除尘器(6)、湿法脱硫吸收塔(9)、烟囱(10),其特征在于:

所述湿法脱硫吸收塔(9)的下部连接浆液脱水系统(11),浆液脱水系统(11)通过管道连通鼓泡塔(19),所述鼓泡塔(19)的下部连接加药系统(12),加药系统(12)下部连接污泥输送系统(20);

所述静电除尘器(6)和湿法脱硫吸收塔(9)之间的烟道Ⅲ(8)上连接与鼓泡塔(19)上部连通的分支管路Ⅰ,和分别与鼓泡塔(19)下部、文丘里雾化管(16)一端连通的分支管路Ⅱ,所述分支管路Ⅰ靠近湿法脱硫吸收塔(9),所述分支管路Ⅱ靠近静电除尘器(6),所述文丘里雾化管(16)另一端连通空气预热器(4)和静电除尘器(6)之间的烟道Ⅱ(5),所述文丘里雾化管(16)的喉口处通过管路与废水罐(13)的出水口连通,废水罐(13)的入水口与加药系统(12)连通。

2.根据权利要求1所述的装置,其特征在于:所述静电除尘器(6)后方的烟道Ⅲ(8)上设置有引风机(7),分支管路Ⅱ的开口位于引风机(7)后的烟道Ⅲ(8)上,分支管路Ⅱ上设置有高压风机(18),分支管路Ⅱ上设置有烟气挡板门(25),分支管路Ⅱ通过由烟气挡板门(25)控制连通的管道与鼓泡塔(19)连通,且分支管路Ⅱ与鼓泡塔(19)连通的管路上设置有烟气流量检测仪表Ⅱ(24),分支管路Ⅱ与文丘里雾化管(16)一端连通的管路上设置有烟气流量检测仪表Ⅰ(23),所述鼓泡塔(19)上设置有水质水量监测仪表Ⅰ(26)。

3.根据权利要求2所述的装置,其特征在于:所述空气预热器(4)的出口烟道和入口烟道之间连接旁路引风系统(17),所述旁路引风系统(17)包括引风管道,引风管道上设置有烟气流量控制阀(21)。

4.根据权利要求3所述的装置,其特征在于:所述废水罐(13)上设置有水质水量监测仪表Ⅱ(27);所述废水罐(13)与文丘里雾化管(16)连通的管道上依次设置有废水泵(14)、废水控制阀(15),所述废水控制阀(15)还通过管道连通废水罐(13)与废水泵(14)之间的管道。

5.根据权利要求4所述的装置,其特征在于:还包括控制器(28),所述控制器(28)与废水泵(14)、废水控制阀(15)、高压风机(18)、烟气流量控制阀(21)、烟气流量检测仪表Ⅰ(23)、烟气流量检测仪表Ⅱ(24)、烟气挡板门(25)、水质水量监测仪表Ⅰ(26)、水质水量监测仪表Ⅱ(27)连接。

说明书

一种利用全烟气实现脱硫废水 零排放的装置

技术领域

本实用新型属于工业废水处理领域,特别涉及一种利用全烟气实现脱硫废水零排放的装置。

背景技术

石灰石/石膏湿法脱硫工艺作为当前燃煤电厂主流脱硫技术,具有脱硫效率高,技术成熟,运行稳定且维护方便等优点,但为了维持浆液循环系统稳定可靠运行,需要定期排放一定量的脱硫废水。2017年6月正式开始实施的《火电厂污染防治可行技术指南》明确提出,除脱硫废水外,各类废水经处理后基本能实现“一水多用,梯级利用”、废水不外排,实现废水近零排放的关键是实现脱硫废水零排放。但脱硫废水是电厂终端废水,受多种因素影响,且随工况及煤种影响大;pH在4.5-6.5之间,呈弱酸性,氯离子含量高;以石膏颗粒,二氧化硅,铁铝化合物为主要成分的悬浮物含量较高,易造成膜过滤装置污堵;总溶解性固体含量较高,且变化范围大,一般在30000-60000 mg/L,Ca2+和Mg2+等硬度离子含量高,汞、铅、砷等重金属污染物超标。目前常用的传统物理化学脱硫废水处理方法,仅能去除大部分的重金属离子,但无法去除迁移性较强的氯离子。

针对水质复杂的脱硫废水及其难以处理的现状,专利号为201710054360.3的中国专利公开了一种利用烟气余热基于液柱蒸发的废水浓缩系统及方法,将脱硫废水以液柱喷射的方式喷入蒸发塔中,利用脱硫塔前的烟气余热对脱硫废水进行浓缩,蒸发塔出口布置除雾器以脱除烟气中的液滴,脱硫废水浓水从系统排出,达到通过利用烟气余热对脱硫废水浓缩减量的目的,但该方法加重了现有烟道的腐蚀;专利号为201010179796.3的中国专利公开了一种火电厂湿法烟气脱硫废水喷雾蒸发处理方法,将脱硫废水直接在电除尘器前烟道内喷雾蒸发以实现脱硫废水的零排放,但该方法将不经减量处理的脱硫废水直接喷入静电除尘器前的主烟道中增加了静电除尘器的腐蚀风险;专利号为201510275955.2的中国专利公开了一种脱硫废水零排放工艺及系统,利用加药软化以及微滤膜进行预处理,采用纳滤以及反渗透分离,冷冻结晶析出99%以上纯度的十水合硫酸钠,蒸发结晶析出98%纯度的氯化钠,还提供了一种能够将脱硫废水回用的零排放系统,但系统冗长,处理步骤繁琐,投资和运行成本较高;专利号为201611008084.9的中国专利公开了一种脱硫废水浓缩及烟气干燥综合处理的系统与方法,将脱硫废水经传统三联箱处理后,利用蒸发器浓缩,浓缩后的废水利用旁路烟道烟气热量完成蒸发结晶,气流经除尘后从烟囱排出,但该方法直接利用空气预热器前的高温烟气对脱硫废水进行蒸发,且后续固态蒸干产物采用旋风除尘器收集而非由静电除尘器捕集并混入飞灰中,不仅增加了脱硫废水蒸发的能耗,而且其固态蒸干产物由于富集重金属等污染物还需作为危险固体废弃物处理。专利号为201610031262.3的中国专利公开了一种利用烟气余热处理脱硫废水的方法及装置,其浆液脱水系统排出的脱硫废水直接喷入湿法脱硫吸收塔前由主烟道改造而成的浓缩系统中,浓缩系统出水直接送至静电除尘器前主烟道内进行雾化蒸发,但该方法的脱硫废水不经三联箱加药处理,水体中钙镁离子、重金属离子较多,水质较差,不仅增加了静电除尘器前主烟道的腐蚀和结垢的风险,而且增加了其采用的机械雾化或介质雾化方式的堵塞风险。

通过蒸发结晶的方法处理脱硫废水,要想实现较高的分盐要求,往往能耗较高,经济成本过高;而相比于烟道蒸发,旁路蒸发塔一方面给电厂带来相对较大的投资,另一方面给本身设备占地紧张的电厂带来用地压力。但烟道蒸发所存在的脱硫废水处理量低和在低负荷下无法完全蒸干的问题限制了脱硫废水烟道蒸发技术的发展,因此,需要对脱硫废水采取先利用脱硫塔前烟气余热(90~120℃左右)进行减量浓缩,后利用电除尘前烟气余热(120℃左右)进行雾化蒸干的处理技术手段,梯级利用电厂烟气余热,在降低电厂投资的同时实现了脱硫废水的零排放。

实用新型内容

本实用新型解决的技术问题:

提供一种设备简单、运行稳定,低投资和运行费用的脱硫废水浓缩减量和雾化蒸发的方法

本实用新型采用的技术方案:

一种利用全烟气实现脱硫废水零排放的装置,包括通过烟道依次连通的锅炉1、SCR催化脱硝系统2、空气预热器4、静电除尘器6、湿法脱硫吸收塔9、烟囱10,所述湿法脱硫吸收塔9的下部连接浆液脱水系统11,浆液脱水系统11通过管道连通鼓泡塔19,所述鼓泡塔19的下部连接加药系统12,加药系统12下部连接污泥输送系统20;

所述静电除尘器6和湿法脱硫吸收塔9之间的烟道Ⅲ8上连接与鼓泡塔19上部连通的分支管路Ⅰ,和分别与鼓泡塔19下部、文丘里雾化管16一端连通的分支管路Ⅱ,所述分支管路Ⅰ靠近湿法脱硫吸收塔9,所述分支管路Ⅱ靠近静电除尘器6,所述文丘里雾化管16另一端连通空气预热器4和静电除尘器6之间的烟道Ⅱ5,所述文丘里雾化管16的喉口处通过管路与废水罐13的出水口连通,废水罐13的入水口与加药系统12连通。

所述静电除尘器6后方的烟道Ⅲ8上设置有引风机7,分支管路Ⅱ的开口位于引风机7后的烟道Ⅲ8上,分支管路Ⅱ上设置有高压风机18,分支管路Ⅱ上设置有烟气挡板门25,分支管路Ⅱ通过由烟气挡板门25控制连通的管道与鼓泡塔19连通,且分支管路Ⅱ与鼓泡塔19连通的管路上设置有烟气流量检测仪表Ⅱ24,分支管路Ⅱ与文丘里雾化管16一端连通的管路上设置有烟气流量检测仪表Ⅰ23,所述鼓泡塔19上设置有水质水量监测仪表Ⅰ26。

所述空气预热器4的出口烟道和入口烟道之间连接旁路引风系统17,所述旁路引风系统17包括引风管道,引风管道上设置有烟气流量控制阀21。

所述废水罐13上设置有水质水量监测仪表Ⅱ27;所述废水罐13与文丘里雾化管16连通的管道上依次设置有废水泵14、废水控制阀15,所述废水控制阀15还通过管道连通废水罐13与废水泵14之间的管道。

还包括控制器28,所述控制器28与废水泵14、废水控制阀15、高压风机18、烟气流量控制阀21、烟气流量检测仪表Ⅰ23、烟气流量检测仪表Ⅱ24、烟气挡板门25、水质水量监测仪表Ⅰ26、水质水量监测仪表Ⅱ27连接。

本实用新型的有益效果:

(1)本实用新型在静电除尘器后设置脱硫废水浓缩塔,利用余热烟气与脱硫废水直接接触进行强烈的传质传热,达到对脱硫废水减量化处理的效果,避免了由于脱硫废水烟道蒸发量大而导致主烟道内烟气温度低于酸露点的问题,增强了脱硫废水烟道蒸发的稳定性;

(2)经过浓缩塔后的高盐废水通过三联箱加药进行化学处理,脱除钙镁离子、重金属离子等污染物,后经超声波雾化系统将其雾化为20um以下的雾滴并送入蒸发烟道,利用超声波引起的空化效应实现对脱硫废水的超细雾化,蒸发时间大大缩短,保证了在有限长的低温烟道内雾化液滴完全蒸干,减小了脱硫废水未能完全蒸干所导致的后续静电除尘器的腐蚀风险;

(3)蒸发速率的加快也减小了烟道内固态蒸发产物结垢的风险;另外,整个系统备有空气预热器旁路引风结构,当烟道蒸发区温度较低时,通过引入空气预热器前的高温烟气提升废水蒸发区温度,加速蒸发,保证系统运行的稳定性;

(4)本实用新型结构简单,投资及运行成本低,可为企业带来显著经济效益,并具有良好的环境与社会效益。