申请日2018.04.25

公开(公告)日2018.09.14

IPC分类号C02F9/04; C22B7/00; C22B15/00; C02F101/20; C02F103/16

摘要

本发明属于环境工程技术领域,具体涉及一种利用硫化物沉淀法处理含铜电镀废水并回收铜的方法。本发明先调节含铜电镀废水pH值至1.5~3.0,然后加入硫化物溶液,搅拌反应,反应完成后固液分离,得到预处理废水和硫化铜沉淀;在预处理废水中加入部分固体硫化物,进行首次搅拌反应;然后加入剩余固体硫化物,进行二次搅拌反应;二次搅拌反应完成后加入絮凝剂,搅拌反应;反应完成后调节体系pH至7.0~8.0,固液分离,得到达标排放的上清液和混合重金属硫化物。本发明利用硫化物从含铜电镀废水中高效分离回收铜、并实现电镀废水无害化,操作简单、运行稳定、成本低廉、资源化程度高、无二次污染。

权利要求书

1.一种利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于包含如下步骤:

(1)调节含铜电镀废水pH值至1.5~3.0,然后加入初始浓度为0.5~1.5mol/L的硫化物溶液,搅拌反应,反应完成后固液分离,得到预处理废水和硫化铜沉淀;

(2)在步骤(1)制得的预处理废水中加入部分固体硫化物,进行首次搅拌反应;然后加入剩余固体硫化物,进行二次搅拌反应;二次搅拌反应完成后加入絮凝剂,搅拌反应;反应完成后调节体系pH至7.0~8.0,固液分离,得到上清液和混合重金属硫化物,其中,上清液达标排放。

2.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(1)中所述的硫化物为硫化钠、硫化钾和高浓度硫酸盐生物还原废水中的至少一种。

3.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(1)中所述的硫化物溶液的用量为:硫化物加入量为含铜电镀废水中铜元素物质的量的80~95%。

4.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(1)中所述的反应的条件为pH值1.5~3.5的条件下搅拌反应10~30min。

5.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(2)中所述的部分固体硫化物和剩余固体硫化物的总用量为废水中剩余重金属物质的量总和的110~130%;

步骤(2)中所述的部分固体硫化物的用量为部分固体硫化物和剩余固体硫化物的总用量的60~80%。

6.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(2)中所述的首次搅拌反应的时间为10~30min;

步骤(2)中所述的二次搅拌反应的时间为2~4min。

7.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(2)中所述的絮凝剂为聚丙烯酰胺和硫酸亚铁的混合物;

所述的聚丙烯酰胺和硫酸亚铁的质量比为(2~4):1。

8.根据权利要求7所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(2)中所述的絮凝剂的加入量为每m3废水10~60g。

9.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(2)中所述的搅拌反应的时间为10~30min。

10.根据权利要求1所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,其特征在于:

步骤(2)中所述的固液分离的具体操作为:

调节体系pH至7.0~8.0后,自然沉淀,得到上清液3和混合重金属硫化物泥浆,混合重金属硫化物泥浆离心,得到上清液4和混合重金属硫化物;合并上清液3和上清液4,得到可达标排放的上清液。

说明书

一种利用硫化物沉淀法处理含铜电镀废水并回收铜的方法

技术领域

本发明属于环境工程技术领域,具体涉及一种利用硫化物沉淀法处理含铜电镀废水并回收铜的方法。

背景技术

电镀过程中,镀铜层通常作为镀镍、镀锡、镀铬、镀银、镀金的底层,提高基体金属与表面镀层的结合力和镀层的防腐蚀性能,因此,含铜电镀废水在电镀行业中十分普遍,而且该种工业废水通常含有多种重金属。不经适当处理排放这类废水,不仅引起环境污染,也造成资源浪费,不利于行业绿色可持续发展。

目前,对于含铜电镀废水的处理主要采用中和沉淀法、离子交换法、电解法、膜分离法、吸附法、生物法等。离子交换法能有效去除废水中的金属离子,同时水可以回用,但是该方法树脂用量大,再生液处理困难、处理成本高;且在再生过程中,树脂可能产生收缩或膨胀而造成破裂,经济性不高。电解法的处理工艺成熟,运行稳定,但由于排放标准规定的受控物含量极低,所以该处理方法在电解废水时耗电量较大,处理成本高,并且易产生有毒气体,难以处理到达标排放。膜分离法具有无物相变化、能量转化效率高、不消耗化学试剂等优点,但是由于设备成本较高,处理经济性较低。吸附法处理电镀重金属废水操作简单、投资少,但主要问题是单纯吸附法处理后的出水很难达标,一般只能用作预处理手段。生物法处理电镀废水适应性强,设备简单,无二次污染,处理费用低,但主要问题是功能菌繁殖速度较慢,反应的效率不高,处理出水较难达到回用标准。

目前常用的处理方法是氢氧化物中和沉淀法,即用石灰或碱调节废水pH值,并加重金属离子捕获剂等中和、混凝、絮凝、沉淀,但该法存在着药剂用量大、污泥量大、二次污染严重、处理效果差等缺点,而且无法对废水中重金属进行有效分离和回收利用。与氢氧化物沉淀法相比,硫化物沉淀法产生的重金属硫化物的溶度积更小,更易生成沉淀,同时出水pH值在7~9,不需再次中和即可排放。然而硫化物沉淀物颗粒细小,易形成胶体,需投加絮凝剂辅助沉淀,处理费用较高。同时,硫化物沉淀剂在水中残留,遇酸会生成硫化氢气体,产生二次污染,因此该法在实际应用中并不广泛。

发明内容

为了克服现有技术的不足和缺点,本发明的目的在于提供一种利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,该方法利用硫化物从含铜电镀废水中高效分离回收铜、并实现含铜电镀废水无害化,操作简单、运行稳定、成本低廉、资源化程度高、无二次污染,实现对废水中铜的高纯度分离回收以及其他金属离子较高纯度的回收,同时达到电镀生产中含铜电镀废水的零排放或低排放,可有效降低生产成本并实现资源回收利用,推动和促进电镀行业的节能减排和清洁化生产。

本发明的目的通过下述技术方案实现:

一种利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,包含如下步骤:

(1)调节含铜电镀废水pH值至1.5~3.0,然后加入初始浓度为0.5~1.5mol/L的硫化物溶液,搅拌反应,反应完成后固液分离,得到预处理废水和硫化铜沉淀;

(2)在步骤(1)制得的预处理废水中加入部分固体硫化物,进行首次搅拌反应;然后加入剩余固体硫化物,进行二次搅拌反应;二次搅拌反应完成后加入絮凝剂,搅拌反应;反应完成后调节体系pH至7.0~8.0,固液分离,得到上清液和混合重金属硫化物,其中,上清液达标排放;

步骤(1)中所述的硫化物优选为硫化钠、硫化钾和高浓度硫酸盐生物还原废水中的至少一种;

步骤(1)中所述的硫化物溶液的用量优选为:硫化物加入量为含铜电镀废水中铜元素物质的量的80~95%;

步骤(1)中所述的反应的条件优选为pH值1.5~3.5的条件下搅拌反应10~30min;

步骤(1)中所述的固液分离的具体操作优选为:

反应完成后自然沉淀,得到上清液1和硫化铜泥浆,硫化铜泥浆离心,得到上清液2和硫化铜;合并上清液1和上清液2,得到预处理废水;

所述的自然沉淀的时间优选为3~8h;

所述的硫化铜的纯度优选为不小于50%;

步骤(2)中所述的部分固体硫化物和剩余固体硫化物的总用量优选为废水中剩余重金属物质的量总和的110~130%;

步骤(2)中所述的部分固体硫化物的用量优选为部分固体硫化物和剩余固体硫化物的总用量的60~80%;

步骤(2)中所述的首次搅拌反应的时间优选为10~30min;

步骤(2)中所述的二次搅拌反应的时间优选为2~4min;

步骤(2)中所述的絮凝剂优选为聚丙烯酰胺和硫酸亚铁的混合物;

所述的聚丙烯酰胺和硫酸亚铁的质量比优选为(2~4):1;

步骤(2)中所述的絮凝剂的加入量优选为每m3废水10~60g;

步骤(2)中所述的搅拌反应的时间优选为10~30min;

步骤(2)中所述的调节pH优选采用氢氧化钠调节pH;

步骤(2)中所述的固液分离的具体操作优选为:

调节体系pH至7.0~8.0后,自然沉淀,得到上清液3和混合重金属硫化物泥浆,混合重金属硫化物泥浆离心,得到上清液4和混合重金属硫化物(高纯度);合并上清液3和上清液4,得到可达标排放的上清液;

所述的自然沉淀的时间优选为1~4h;

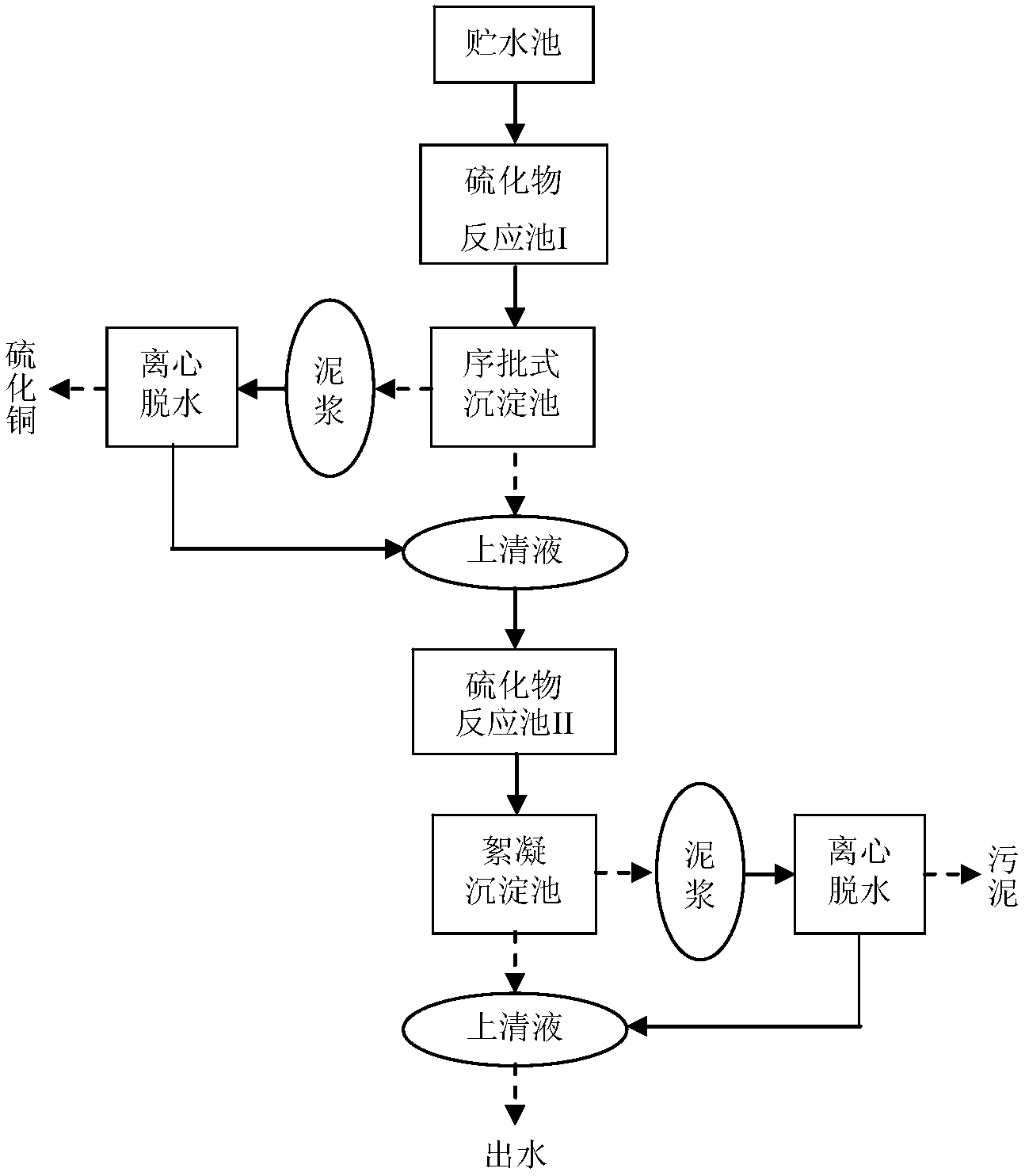

所述的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法,优选包含如下步骤:

(1)贮水池收集废水

贮水池收集电镀车间排出的含铜电镀废水,调节含铜电镀废水pH值至1.5~3.0;

(2)硫化物沉淀铜

贮水池中的含铜电镀废水进入硫化物反应池I,向反应池中加入初始浓度为0.5~1.5mol/L的硫化物溶液,其中,硫化物加入量为含铜电镀废水中铜元素物质的量的80~95%,然后控制体系pH值1.5~3.5并搅拌反应10~30min;反应完成后废水排入沉淀池,自然沉淀3~8h,得到上清液1和硫化铜泥浆,硫化铜泥浆离心脱水,得到上清液2和硫化铜(高纯度);合并上清液1和上清液2,得到预处理废水;

(3)硫化物沉淀其他重金属

步骤(2)制得的预处理废水进入硫化物反应池II,向反应池中加入部分固体硫化物,进行首次搅拌反应10~30min,然后加入剩余固体硫化物,进行二次搅拌反应2~4min,其中,硫化物总加入量为预处理废水中剩余重金属物质的量总和的110~130%,部分固体硫化物的用量为硫化物总加入量的60~80%;二次搅拌反应完成后加入絮凝剂,搅拌反应10~30min;反应完成后加入氢氧化钠调节pH至7.0~8.0,废水排入沉淀池,自然沉淀1~4h,得到上清液3和混合重金属硫化物泥浆,混合重金属硫化物泥浆离心脱水,得到上清液4和混合重金属硫化物(高纯度);;合并上清液3和上清液4,得到可达标排放的上清液;

步骤(3)中所述的絮凝剂优选为聚丙烯酰胺和硫酸亚铁按照质量比(2~4):1组成的混合物,絮凝剂的加入量优选为每m3废水10~60g;

本发明的原理:

向酸性含铜电镀废水加入初始浓度为0.5~1.5mol/L的硫化物溶液,并确保硫化物加入量为含铜电镀废水中铜元素物质的量的80~95%,加入硫化物溶液更易保证搅拌后废水中硫化物浓度的均一,通过控制硫化物初始浓度以及使用量,使得在pH 1.5~3.5条件下,硫化物与含铜电镀废水中铜离子形成硫化铜沉淀,而不与其他重金属离子形成沉淀,并且不足量硫化物能避免硫化物残留和气态硫化氢散失,由于硫化铜沉淀颗粒较大,可通过简单固液分离后,回收高纯度硫化铜沉淀并得到预处理的含铜电镀废水;

除去铜离子后,本发明向预处理的含铜电镀废水中分两次加入过量固体硫化物,可确保硫化物与废水中残留的其他重金属离子形成重金属硫化物沉淀,同时,硫化物将废水中和至近中性,继续加入絮凝剂,将重金属硫化物絮凝沉淀,并与残余的硫化物反应形成沉淀,最后加入碱液沉淀去除絮凝剂中过量的金属,同时将废水中和至中性,通过固液分离,得到较高纯度的重金属硫化物沉淀,废水可达标排放。本环节中选择固体硫化物,省去了硫化物溶液配制,简化了操作流程;固体硫化物分两次加入,第一次加入不足量固体硫化物,避免了气态硫化氢的散失,第二次加入过量硫化物保证了剩余重金属的全部沉淀,同时较短的反应时间也很大程度上避免了过量气态硫化氢的散失。

本发明相对于现有技术具有如下的优点及效果:

(1)本发明提供了一种含铜电镀废水的低成本处理方法。该方法处理工艺简单,在常温常压下进行,能耗低,具备大规模工程应用潜力。经过硫化物沉淀处理的废水中各种金属污染物均满足《电镀污染物排放标准》(GB21900-2008),实现废水达标安全排放。

(2)本发明提供的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法具有重金属高效资源化的特点。与传统的氢氧化物沉淀法相比,本发明的硫化物沉淀法污泥量小、含水率低、易脱水,含铜电镀废水中铜单独以高纯度硫化铜形式沉淀,可高效分离回收;其他重金属以金属硫化物形式混合沉淀,重金属品位高,可资源化利用性能高。

(3)本发明提供的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法克服了硫化物颗粒小,不易沉淀和硫化物易残留,引起二次污染的问题。硫化铜颗粒粒径大,可自然沉降;其他金属硫化物颗粒小,本工艺通过加入絮凝剂的方式辅助沉降。沉淀铜时,本发明加入不足量硫化物,避免硫化物的残留和散失;沉淀剩余金属时,硫化物分两次加入,且通过加入硫酸亚铁等絮凝剂沉淀废水中残留的硫化物,避免残余硫化物挥发引起的二次污染。

(4)本发明提供的利用硫化物沉淀法处理含铜电镀废水并回收铜的方法一举多得,同时实现含铜电镀废水中铜及其他重金属的高效分离回收和废水无害化处理,符合节能减排的绿色发展理念,具有可持续发展的特征。