申请日2018.02.02

公开(公告)日2018.08.03

IPC分类号C02F11/12; C02F11/00; C02F11/18; C10L5/46; C10L5/44; C10L5/02; C02F103/28

摘要

本发明提供了一种污泥水分脱除同时制备固体燃料的方法,包括如下步骤:步骤S01:对湿污泥进行加热预处理,得到热调理污泥;步骤S02:热调理污泥冷却后得到冷态污泥,向冷态污泥中加入增碳调理剂并混合均匀,得到增碳调理污泥;步骤S03:对增碳调理污泥进行脱水处理;步骤S04:对脱水后的增碳调理污泥进行热干化,得到固体污泥燃料。本发明污泥预处理中热调理工艺以及调理污泥显热直接利用系统的联合运用,避免了能耗过高的问题,在合理的能耗范围内融合了热调理污泥改性后固硫固氯以及固氮固磷能力提高、束缚水含量减少等优势。

权利要求书

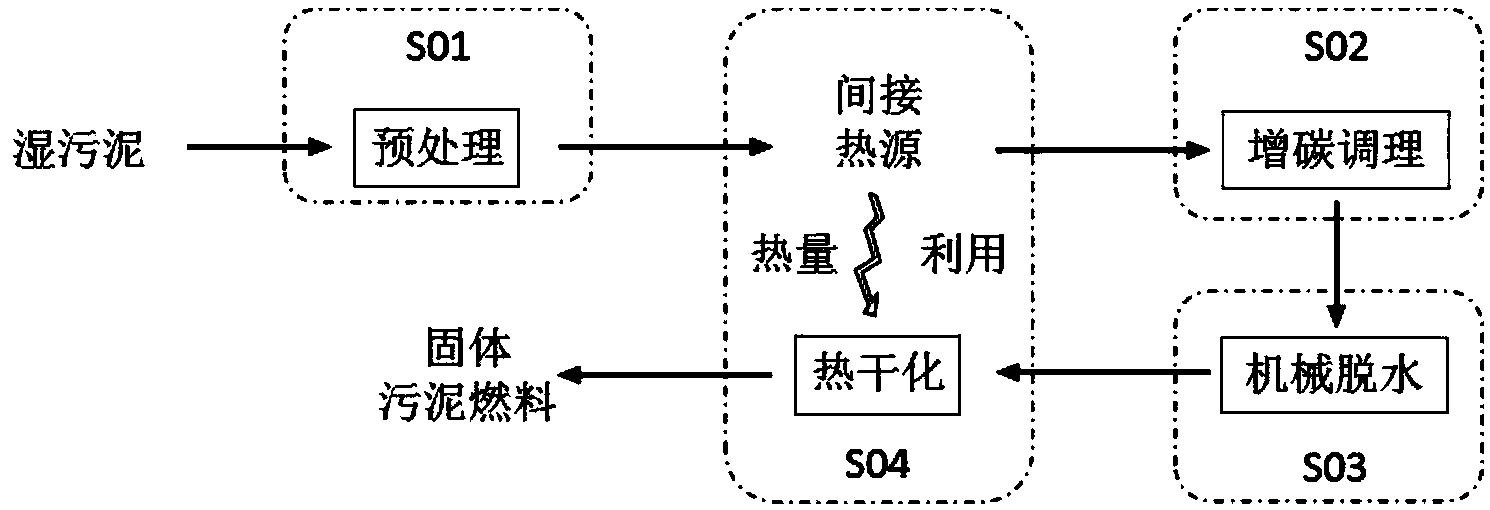

1.一种污泥水分脱除同时制备固体燃料的方法,其特征在于,包括如下步骤:

步骤S01:对湿污泥进行加热预处理,得到热调理污泥;

步骤S02:热调理污泥冷却后得到冷态污泥,向冷态污泥中加入增碳调理剂并混合均匀,得到增碳调理污泥;

步骤S03:对增碳调理污泥进行脱水处理;

步骤S04:对脱水后的增碳调理污泥进行热干化,得到固体污泥燃料。

2.根据权利要求1所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,利用热调理污泥的热量参与脱水后的增碳调理污泥的热干化。

3.根据权利要求1所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,所述加热预处理为微波加热、电加热、太阳能加热中的任意一种,所述加热预处理的时间为0.5min~45min,温度为40℃~180℃。

4.根据权利要求1所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,所述增碳调理剂的总投加量为污泥干基重量的0.1~100%。

5.根据权利要求1或2或3或4所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,所述加热预处理的时间为0.5min~35min,温度为40℃~180℃;所述增碳调理剂的总投加量为污泥干基重量的10~80%。

6.根据权利要求5所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,

若所述加热预处理为微波加热,所述加热预处理的时间为0.5~2min,温度为40℃~100℃;所述增碳调理剂的总投加量为污泥干基重量的10~80%;

若所述加热预处理为电加热或太阳能加热,所述加热预处理的时间为15min~35min,温度为130℃~180℃;所述增碳调理剂的总投加量为污泥干基重量的10~80%。

7.根据权利要求2所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,利用所述热调理污泥作为热干化的间接热源,利用烟气余热作为热干化的直接热源,烟气余热为蒸汽废热、地热、热泵中的一种或几种;热干化的温度为60~220℃,时间为10~60min。

8.根据权利要求1或2或3或4或7所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,所述增碳调理剂包括虾蟹壳、稻糠、甘蔗渣、锯末、木屑、蛋壳、花生壳、枝桠柴、贝壳、无烟煤、烟煤、褐煤、劣质煤、煤矸石、泥煤中的一种或几种混合均匀,混合前粉碎至特征长度0.1mm~5mm。

9.根据权利要求1或2或3或4或7所述的污泥水分脱除同时制备固体燃料的方法,其特征在于,所述脱水处理为板框压滤脱水、真空抽滤、离心脱水中的任意一种。

10.按照权利要求1-9任意一种污泥水分脱除同时制备固体燃料的方法得到的固体污泥燃料。

说明书

一种污泥水分脱除同时制备固体燃料的方法及产品

技术领域

本发明属于污泥处理处置及资源化利用技术领域,具体涉及一种水分脱除同时制备固体燃料的方法及产品。

背景技术

污泥是污水处理的伴生物,其组成成分复杂,除大量的水分之外,还含有不稳定易分解的无机有机物、有毒污染物、有害病原体等威胁人类健康的物质。随着经济的发展和城镇化的进程,全国污水排放总量和污水处理量逐年增加,污泥产量也大幅增长。实现污泥的减量化、稳定化、无害化及资源化是当前污泥处理技术的重要发展方向。

近年来,污泥资源化利用技术发展迅速,其中焚烧和热解因具有设备简单、符合节能减排目标、可实现污泥高值利用等优点受到人们的关注。但要实现污泥的焚烧热解处置,对其含水率有严格的要求。目前,污泥的水分脱除困难、污染大,是制约污泥含水率进一步降低以及污泥能源化利用的重要原因。

目前,在污泥调理中,热调理操作简单,但因能耗明显高于化学调理法所以应用较少。中国专利CN201610019897.1公开的一种城市生活污泥处理工艺中,采用30~35min,90℃左右的低温热水解处理经过化学调理和辐照处理的脱水污泥。

在添加碳基物质调理污泥方面,国内外学者已对多种碳基物质及添加方式进行了研究和探讨。例如,中国专利CN201510818726.0公开了一种高锰酸钾破胞/氯化铁絮凝/生物碳骨架联合调理城市污泥的方法。向剩余污泥中按照一定的投加顺序投加一定量的高锰酸钾、氯化铁和生物碳,提高城市污泥脱水性能。中国专利CN201110123139.1采用脱水湿污泥与生物质混合,再加入调质剂混合后脱水成型,自然干燥制得污泥固体衍生燃料。中国专利CN201510421010.7公开了一种用于污泥焚烧前的污泥调理剂及其应用。采用了农作物碳化物、木屑碳化物和生石灰粉混合组成,可以有效提高污泥燃烧热值。中国专利CN201210356074.X公开了一种污泥合成燃料及其制备方法。由10~90%的污泥、0.1~6%调理剂和木屑助燃剂制备而成。中国专利CN201410215453.69公开了一种环保型污泥符合成型燃料以及制备方法,该方法将脱水污泥与由贝壳粉末、铝粉和生物质粉制得的调理剂混合,成型干燥后浸油,晾干即可。

以上的申请或授权专利均存在以下问题:

(1)脱水污泥与浓缩或液态污泥形态不同,初步呈现出胶体和/或固体性质。先脱水后混合添加物,在实际操作中难以使添加剂颗粒分布均匀,调质效果变差;且在调质前对污泥进行机械脱水,原污泥粘结现象明显,脱水设备需定期清理。

(2)污泥预处理的热调理工艺,无论是高温还是低温热调理,都会明显增加调理污泥显热,污泥携带的可用热量自由损失没有得到利用,增加污泥处理处置过程的能耗。

(3)在制备过程中,引入高锰酸钾、次氯酸钠等氧化性外源调理剂,在降低有机物含量、损失污泥热值的同时,提高污泥中氯硫元素总量,使固体产物用作做热解、焚烧等热处理时污染物释放增加,不利于固体污泥的后续能源化利用。

(4)跳过热干化环节,含水率较高污泥产物的直接能源化利用,在实际操作中存在污泥易开裂、品质低等诸多问题,且不利于焚烧热解等污泥的高值利用;采用自然干燥,周期长、处理能力低、占地面积大易造成二次污染,且不具有实际可用性。

发明内容

本发明的目的在于克服现有技术的不足,提供一种生产周期短、能耗低、污染小、且产物品质高可能源化利用的污泥水分脱除同时制备固体燃料的方法及产品。

为了实现上述目的,本发明实施技术方案如下:

一种污泥水分脱除同时制备固体燃料的方法,包括如下步骤:

步骤S01:对湿污泥进行加热预处理,得到热调理污泥;

步骤S02:热调理污泥冷却后得到冷态污泥,向冷态污泥中加入增碳调理剂并混合均匀,得到增碳调理污泥;

步骤S03:对增碳调理污泥进行脱水处理;

步骤S04:对脱水后的增碳调理污泥进行热干化,得到固体污泥燃料。

本发明方法的有益效果体现在:

本污泥水分脱除方法,采用热调理与增碳调理双重调理工艺耦合,对污泥进行调质处理。破坏污泥的胞外聚合物、形成骨架构建体,改变了污泥中水分存在形式,便于水分流出,以减少污泥水分脱除的时间和能耗;改变污泥的燃料特性,降低污泥着火点,提高污泥产物热值,以利于固体污泥产物的能源化利用;降低污泥的粘性,避免了热干化不均匀产生的结壳现象,解决干化污泥产品粘结问题,方便出料与成型;改变了氯硫氮磷元素的存在形态,以达到降低干化过程污染物释放量的减排目标。优化的处理流程,先增碳调理后机械脱水,不仅便于调理剂颗粒与污泥混匀,使调理污泥改性均匀,而且能够从机械脱水环节开始缩短生产周期、提高处理效率和处理能力。

进一步地,利用热调理污泥的热量参与脱水后的增碳调理污泥的热干化。利用所述热调理污泥作为热干化的间接热源,利用烟气余热作为热干化的直接热源,烟气余热为蒸汽废热、地热、热泵中的一种或几种;热干化的温度为60~220℃,时间为10~60min。污泥显热直接利用,不仅可以减少热干化过程的能耗、规避热调理热能损失的缺点,同时污泥先加热后冷却的过程中,环境的突变促进了污泥微生物的死亡,使EPS的处理更加容易。

进一步地,所述加热预处理为微波加热、电加热、太阳能加热中的任意一种,所述加热预处理的时间为0.5~45min,温度为40℃~180℃。所述增碳调理剂的总投加量为污泥干基重量的0.1~100%。仅针对提高污泥水分释放性能来说,较低(10%以下)的投加量即可达到单独利用碳基颗粒时的效果;而达到增碳调理与热调理的耦合效果时需要适当增加调理剂的投加量。同时,基于对产品燃料性质的改善来说,碳基含量增加,燃料热值提升、能源利用性越好,再综合碳基物质的运费成本等经济效益,得到所述增碳调理剂的总投加量。

更优选地,所述加热预处理的时间为0.5min~35min,温度为40℃~180℃;所述增碳调理剂的总投加量为污泥干基重量的10~80%。一方面,增碳调理是在热调理的基础上进行的,对加热改性之后的污泥来说,碳基颗粒均匀分布更加容易、颗粒尖锐部分的破壁作用更加明显。另一方面,预处理的加热过程,对于还会进行增碳调理的污泥来说,在相同的改性效果下,所述加热温度可以低于传统热调理温度,具有降低处理能耗、缩短处理周期等优势。更具体的优化实施方式为:

若所述加热预处理为微波加热,所述加热预处理的时间为0.5~2min,温度为40℃~100℃;所述增碳调理剂的总投加量为污泥干基重量的10~80%;

若所述加热预处理为电加热或太阳能加热,所述加热预处理的时间为15min~35min,温度为130℃~180℃;所述增碳调理剂的总投加量为污泥干基重量的10~80%。

进一步地,所述增碳调理剂,具体包括:虾蟹壳、稻糠、甘蔗渣、锯末、木屑、蛋壳、花生壳、枝桠柴、贝壳、无烟煤、烟煤、褐煤、劣质煤、煤矸石、泥煤中的一种或几种混合均匀,混合前用粉碎机粉碎至特征长度0.1~5mm;所述加入增碳调理剂,总投加量为污泥干基重量的0.1~100%,混匀并反应10~30min。

进一步地,所述脱水处理为板框压滤脱水、真空抽滤、离心脱水中的任意一种,优选板框压滤脱水,更具有经济适用性,适于工业推广。

进一步地,所述湿污泥,为市政污泥和/或造纸污泥和/或含油污泥,其含水率为90~99%,应用本发明皆可适用上述污泥。