申请日2011.05.25

公开(公告)日2011.11.23

IPC分类号C02F103/30; C02F9/14

摘要

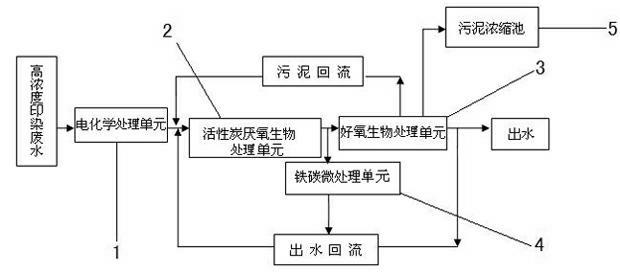

本发明公开的处理印染废水的电化学-生物法联用装置,包括相连接的电化学处理单元及活性炭厌氧生物处理单元,活性炭厌氧生物处理单元的出水口端分别连接有好氧生物处理单元及铁碳微处理单元,铁碳微处理单元的出水口端与活性炭厌氧生物处理单元的输入端相连接,好氧生物处理单元的污泥输出端与污泥浓缩池、活性炭厌氧生物处理单元的输入端相连接,好氧生物处理单元的出水口端与活性炭厌氧生物处理单元的输入端相连接。采用上述装置处理废水的方法,依次进行电化学处理、活性炭厌氧生物处理、铁碳微处理,从而使得废水COD去除率高、脱色效果好。

权利要求书 [支持框选翻译]

1.处理印染废水的电化学-生物法联用装置,其特征在于,包括相连接的电化学处理单元(1)及活性炭厌氧生物处理单元(2),活性炭厌氧生物处理单元(2)的出水口端分别连接有好氧生物处理单元(3)及铁碳微处理单元(4),铁碳微处理单元(4)的出水口端与活性炭厌氧生物处理单元(2)的输入端相连接,所述的好氧生物处理单元(3)的污泥输出端分别与污泥浓缩池(5)、活性炭厌氧生物处理单元(2)的输入端相连接,所述的好氧生物处理单元(3)的出水口端与活性炭厌氧生物处理单元(2)的输入端相连接。

2.根据权利要求1所述的处理印染废水的电化学-生物法联用装置,其特征在于,所述的电化学处理单元(1),包括箱体(10),箱体(10)内设置有铅系氧化物阳极(7)及铁质网阴极(6),箱体(10)的顶部外侧设置有电化学池进水口(8),箱体(10)的底部外侧设置有电化学池出水口(9),所述的铅系氧化物阳极(7)以钛基或铁基为载体,外披铅系氧化物组成,铅系氧化物选用二氧化铅、四氧化三铅或二氧化锡中的一种,所述的铁质网阴极(6)为筒状,铁质网阴极(6)为外周,铅系氧化物阳极(7)为圆心。

3.根据权利要求1所述的处理印染废水的电化学-生物法联用装置,其特征在于,所述的活性炭厌氧生物处理单元(2),包括外表面设置有厌氧生物反应器保温层(14)的厌氧生物反应器,厌氧生物反应器的上部一侧设置有厌氧反应器出水口(16),厌氧生物反应器上部另一侧设置有颗粒活性炭装卸及观察口(13),厌氧生物生物反应器底部设置有活性炭厌氧反应池进水口(11),厌氧生物反应器下部设置有粉状活性炭添加及观察口(19),厌氧生物反应器内下部装填有活性炭颗粒污泥(12),厌氧生物反应器内上部装填有颗粒活性炭(18)且设置有气体上升管(15),气体上升管(15)下部连接有三相分离器(17)。

4.根据权利要求1所述的处理印染废水的电化学-生物法联用装置,其特征在于,所述的铁碳微处理单元(4),包括铁碳微处理池(25),铁碳微处理池(25)内设置有铁碳滤料(22),铁碳微处理池(25)的顶部和底部分别设置有铁碳微处理池进水口(20)及铁碳微处理池出水口(24),铁碳微处理池(25)的上部一侧设置有装铁碳滤料口(21),铁碳微处理池(25)的下部一侧设置有卸铁碳滤料及观察口(23)。

5.采用电化学-生物法联用装置处理印染废水的方法,其特征在于,采用处理印染废水的电化学-生物法联用装置,其结构为:包括相连接的电化学处理单元(1)及活性炭厌氧生物处理单元(2),活性炭厌氧生物处理单元(2)的出水口端分别连接有好氧生物处理单元(3)及铁碳微处理单元(4),铁碳微处理单元(4)的出水口端与活性炭厌氧生物处理单元(2)的输入端相连接,所述的好氧生物处理单元(3)的污泥输出端分别与污泥浓缩池(5)、活性炭厌氧生物处理单元(2)的输入端相连接,所述的好氧生物处理单元(3)的出水口端与活性炭厌氧生物处理单元(2)的输入端相连接;

所述的电化学处理单元(1),包括箱体(10),箱体(10)内设置有铅系氧化物阳极(7)及铁质网阴极(6),箱体(10)的顶部外侧设置有电化学池进水口(8),箱体(10)的底部外侧设置有电化学池出水口(9),所述的铅系氧化物阳极(7)以钛基或铁基为载体,外披铅系氧化物组成,铅系氧化物选用二氧化铅、四氧化三铅或二氧化锡中的一种,所述的铁质网阴极(6)为筒状,铁质网阴极(6)为外周,铅系氧化物阳极(7)为圆心;

所述的活性炭厌氧生物处理单元(2),包括外表面设置有厌氧生物反应器保温层(14)的厌氧生物反应器,厌氧生物反应器的上部一侧设置有厌氧反应器出水口(16),厌氧生物反应器上部另一侧设置有颗粒活性炭装卸及观察口(13),厌氧生物生物反应器底部设置有活性炭厌氧反应池进水口(11),厌氧生物反应器下部设置有粉状活性炭添加及观察口(19),厌氧生物反应器内下部装填有活性炭颗粒污泥(12),厌氧生物反应器内上部装填有颗粒活性炭(18)且设置有气体上升管(15),气体上升管(15)下部连接有三相分离器(17);

所述的铁碳微处理单元(4),包括铁碳微处理池(25),铁碳微处理池(25)内设置有铁碳滤料(22),铁碳微处理池(25)的顶部和底部分别设置有铁碳微处理池进水口(20)及铁碳微处理池出水口(24),铁碳微处理池(25)的上部一侧设置有装铁碳滤料口(21),铁碳微处理池(25)的下部一侧设置有卸铁碳滤料及观察口(23);

具体按照以下步骤实施:

步骤1:将待处理的高浓度印染废水输入到电化学处理单元(1)进行电化学处理;

步骤2:当步骤1得到的电化学处理后的水量可以满足厌氧生物处理单元(2)的设计水力负荷时,将步骤1得到的废水输入到活性炭厌氧生物处理单元(2)进行活性炭厌氧生物处理;当步骤1得到的废水水量无法满足厌氧生物处理单元(2)的设计水力负荷或当厌氧生物处理单元(2)处理后的废水水质未达到设计要求时,将活性炭厌氧生物处理单元(2)处理后的部分废水输送到铁碳微处理单元(4);铁碳微处理单元(4)对废水进行铁碳微处理,铁碳微处理后的废水出水回流至活性炭厌氧生物处理单元(2)前端;

步骤3:当步骤2得到的厌氧生物处理后的废水水质达到设计要求时,将废水输送到好氧生物处理单元(3);好氧生物处理单元(3)对废水进行好氧生物处理,达到设计的出水水质标准后出水;当好氧生物处理单元(3)处理后的废水水质未达到设计的出水水质标准时,启动SBR出水部分回流至活性炭厌氧生物处理单元(2)前端。

6.根据权利要求5所述的采用电化学-生物法联用装置处理印染废水的方法,其特征在于,所述的步骤1中的电化学处理,设置电流密度为2.5A/cm2-4.2A/cm2,水力停留时间为0.1-3h。

7.根据权利要求5所述的采用电化学-生物法联用装置处理印染废水的方法,其特征在于,所述的步骤2中的活性炭厌氧生物处理,设置水力停留时间为5-16h,反应温度为30-55℃,进水pH值为6.5-8.5。

8.根据权利要求5所述的采用电化学-生物法联用装置处理印染废水的方法,其特征在于,所述的步骤2中的铁碳微处理,设置水力停留时间为10-30min。

说明书 [支持框选翻译]

处理印染废水的电化学-生物法联用装置及废水处理方法

技术领域

本发明属于污水处理技术领域,涉及一种处理印染废水的电化学-生物法联用装置,本发明还涉及利用上述装置处理废水的方法。

背景技术

印染废水是目前我国主要工业废水之一,据统计,我国印染废水日排放量高达400万吨。印染废水不仅排放量大,且有机污染物浓度高、色度深、碱性大、成分复杂多变,属难处理的工业废水。印染废水是当前我国水系环境的重点污染源和工业废水处理的难点和焦点之一。

近年来,研究人员运用化学、好氧或厌氧等技术,通过不同工艺单元的组合和参数优化,对传统印染废水处理工艺进行了改进,取得了一定的进展,大大提高了传统工艺对中低浓度印染废水(COD<1500mg/L)的处理效果。但随着印染行业中新型染料和染色助剂等难生化降解物质的大量使用,当前印染废水COD浓度基本在2000mg/L以上,废水成分复杂且变化迅速,而BOD浓度几乎没有增加。对于这类高浓度印染废水的处理,原有的生物处理系统难以满足要求,传统的化学沉淀法和气浮法的COD去除率和脱色率也十分有限。

发明内容

本发明的目的是提供一种处理印染废水的电化学-生物法联用装置以及采用该装置进行废水处理的方法,解决现有生物系统处理高浓度印染废水时存在的COD去除率不高、脱色困难的问题。

本发明所采用的技术方案是,处理印染废水的电化学-生物法联用装置,包括相连接的电化学处理单元及活性炭厌氧生物处理单元,活性炭厌氧生物处理单元的出水口端分别连接有好氧生物处理单元及铁碳微处理单元,铁碳微处理单元的出水口端与活性炭厌氧生物处理单元的输入端相连接,好氧生物处理单元的污泥输出端分别与污泥浓缩池、活性炭厌氧生物处理单元的输入端相连接,好氧生物处理单元的出水口端与活性炭厌氧生物处理单元的输入端相连接。

其中的电化学处理单元,包括箱体,箱体内设置有铅系氧化物阳极及铁质网阴极,箱体的顶部外侧设置有电化学池进水口,箱体的底部外侧设置有电化学池出水口,铅系氧化物阳极以钛基或铁基为载体,外披铅系氧化物组成,铅系氧化物选用二氧化铅、四氧化三铅或二氧化锡中的一种,铁质网阴极为筒状,铁质网阴极为外周,铅系氧化物阳极为圆心。

其中的活性炭厌氧生物处理单元,包括外表面设置有厌氧生物反应器保温层的厌氧生物反应器,厌氧生物反应器的上部一侧设置有厌氧反应器出水口,厌氧生物反应器上部另一侧设置有颗粒活性炭装卸及观察口,厌氧生物生物反应器底部设置有活性炭厌氧反应池进水口,厌氧生物反应器下部设置有粉状活性炭添加及观察口,厌氧生物反应器内下部装填有活性炭颗粒污泥,厌氧生物反应器内上部装填有颗粒活性炭且设置有气体上升管,气体上升管下部连接有三相分离器。

其中的铁碳微处理单元,包括铁碳微处理池,铁碳微处理池内设置有铁碳滤料,铁碳微处理池的顶部和底部分别设置有铁碳微处理池进水口及铁碳微处理池出水口,铁碳微处理池的上部一侧设置有装铁碳滤料口,铁碳微处理池的下部一侧设置有卸铁碳滤料及观察口。

本发明所采用的另一技术方案是,采用电化学-生物法联用装置处理印染废水的方法,具体按照以下步骤实施:

步骤1:将待处理的高浓度印染废水输入到电化学处理单元进行电化学处理;

步骤2:当步骤1得到的电化学处理后的水量可以满足厌氧生物处理单元的设计水力负荷时,将步骤1得到的废水输入到活性炭厌氧生物处理单元进行活性炭厌氧生物处理;当步骤1得到的废水水量无法满足厌氧生物处理单元的设计水力负荷或当厌氧生物处理单元处理后的废水水质未达到设计要求时,将活性炭厌氧生物处理单元处理后的部分废水输送到铁碳微处理单元;铁碳微处理单元对废水进行铁碳微处理,铁碳微处理后的废水出水回流至活性炭厌氧生物处理单元前端;

步骤3:当步骤2得到的厌氧生物处理后的废水水质达到设计要求时,将废水输送到好氧生物处理单元;好氧生物处理单元对废水进行好氧生物处理,达到设计的出水水质标准后出水;当好氧生物处理单元处理后的废水水质未达到设计的出水水质标准时,启动SBR出水部分回流至活性炭厌氧生物处理单元前端。

本发明的特点还在于,

其中的步骤1中的电化学处理,设置电流密度为2.5A/cm2-4.2A/cm2,水力停留时间为0.1-3h。

其中的步骤2中的活性炭厌氧生物处理,设置水力停留时间为5-16h,反应温度为30-55℃,进水pH值为6.5-8.5。

其中的步骤2中的铁碳微处理,设置水力停留时间为10-30min。

本发明的有益效果是,产泥量少,抗冲击负荷能力强,这里冲击负荷包括COD浓度、pH值以及色度的变化,也包括水量变化;在进水量不足以及水质波动很大的情况下,能维持污水处理系统正常运转,并脱除部分盐分和氨氮,出水COD、pH值、色度均达到《纺织染整工业水污染排放标准》(GB4287-92)一级排放标准。电化学池、铁碳微处理池体积小,在电化学池、铁碳微处理池废水停留时间短,整体抗冲击能力强。