申请日2014.12.01

公开(公告)日2015.02.25

IPC分类号C02F1/52; C02F1/56; C02F1/54

摘要

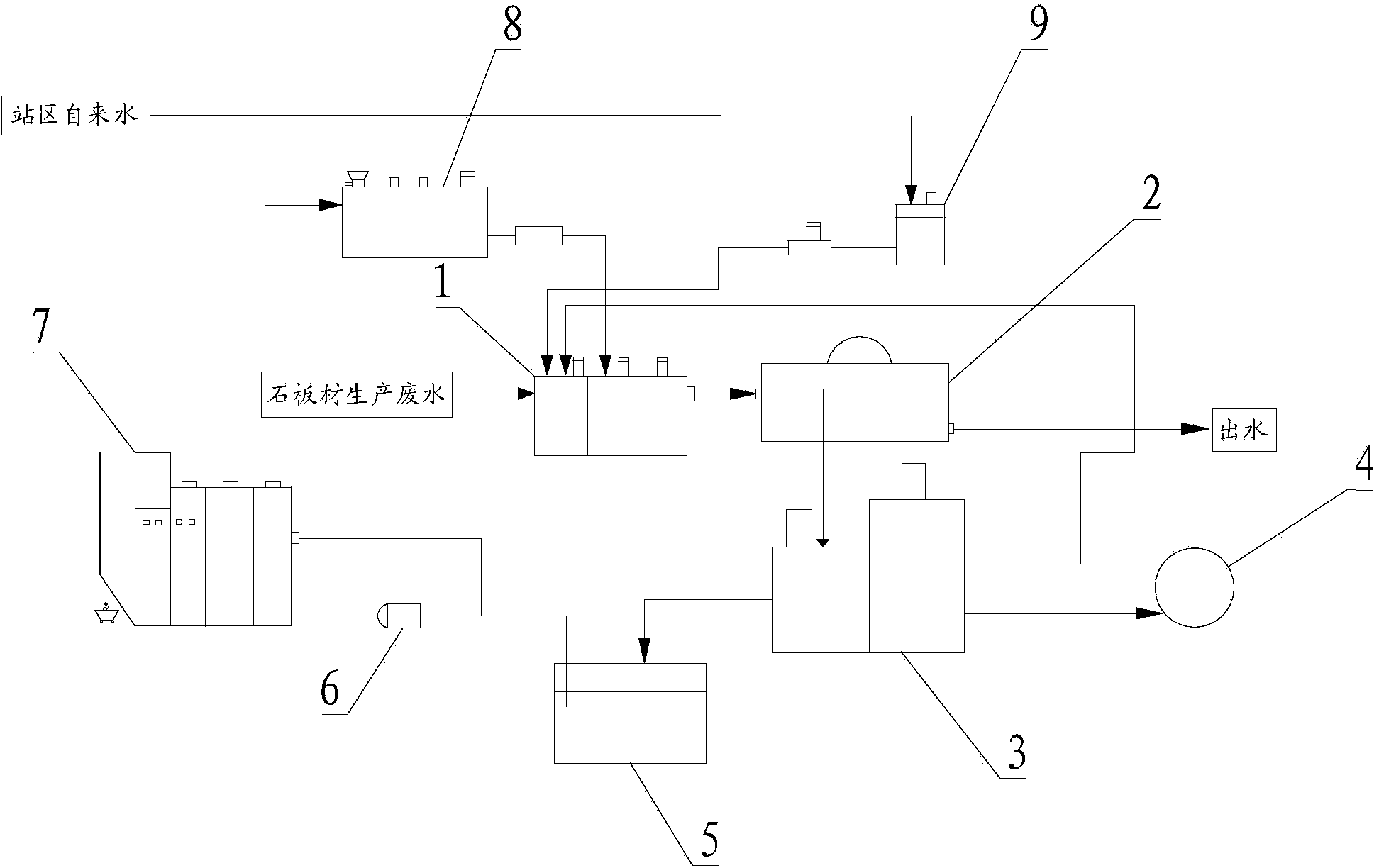

本发明涉及一种石板材生产废水处理工艺,包括:将待处理的石板材生产废水加入混凝反应器中,向混凝反应器中投加磁种、助凝剂和混凝剂,进行混凝反应;将混凝反应后的混合液导入超磁分离机中进行超磁分离,分离出来的水直接排放或回用,分离出来的微磁絮团经磁回收系统进行磁种和非磁性污泥的分离,磁种返回混凝反应器中进行混凝反应,污泥进入污泥处理系统进行处理。本发明利用超磁分离水体净化技术处理石板材生产废水,并对处理工艺进一步优化调整,从而满足石板材行业点源和面源污染控制要求。

摘要附图

权利要求书

1.一种石板材生产废水处理工艺,其特征在于,包括:

步骤1、将待处理的石板材生产废水加入混凝反应器中,向混凝反应器中投 加磁种、助凝剂和混凝剂,进行混凝反应;

步骤2、将混凝反应后的混合液导入超磁分离机中进行超磁分离,分离出来 的水直接排放或回用,分离出来的微磁絮团经磁回收系统进行磁种和非磁性污 泥的分离,磁种返回混凝反应器中进行混凝反应,污泥进入污泥处理系统进行 处理。

2.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:在步骤 1之前,还包括将待处理的石板材生产废水经沉降过滤处理的步骤。

3.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:在步骤 1中,待处理的石板材生产废水的加入速率为20~30m3/min。

4.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:所述磁 种为表面生长有带活性基团的有机薄膜的Fe3O4,粒径为2~10μm,加入量按待 处理的石板材生产废水的量计为150~200g/m3。

5.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:所述助 凝剂为PAM,平均分子量为1500~2000万,浓度为2‰,加入量按待处理的石 板材生产废水的量计为0.75~0.90g/m3。

6.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:所述混 凝剂为液态PAC,氯化铝含量为8~15wt%,加入量按待处理的石板材生产废水 的量计为3~6g/m3。

7.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:在步骤 1中,先向混凝反应器中投加磁种,以450~500r/min的转速搅拌1~2min,再降 低转速至70~250r/min,加入助凝剂和混凝剂,搅拌1~2min。

8.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:在步骤 2中,超磁分离机的电流强度为8~10A,不锈钢丝绒填充率为1.0~1.2%。

9.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:所述磁 回收系统包括磁分离磁鼓机和磁种泵,分离出来的微磁絮团经磁分离磁鼓机进 行磁种和非磁性污泥的分离,分离出来的磁种通过磁种泵返回混凝反应器中进 行混凝反应。

10.根据权利要求1所述的石板材生产废水处理工艺,其特征在于:所述 污泥处理系统包括污泥池、污泥泵和带式脱水机,污泥依次通过污泥池、污泥 泵和带式脱水机后排放。

说明书

一种石板材生产废水处理工艺

技术领域

本发明涉及污水处理技术领域,具体说是一种石板材生产废水处理工艺。

背景技术

罗源县石材加工业污染控制现状:石材矿山开采水土流失、石材初切污水、 废渣废料堆放、废渣场污水、工业区地面粉尘,个别企业的污水处理设施事故 排放等对流域溪流污染十分严重,特别是雨天伴随着初期雨水形成的地表径流, 造成溪流严重污染,形成了“牛奶溪”。经过监测溪流水体浊度可达到500NTU 左右,特别是受初期雨水影响水体浊度最高可达2500NTU(省、市政府要求溪 流水体浊度小于60NTU)。

罗源县板材业污染是面源污染问题,必须采用面源污染治理技术才能够解 决“牛奶溪”问题。境内中暴雨初期雨水量可达到2800m3/km2·h,兰水溪、花 园溪、起步溪等基流量平均达到每天2万立方米以上,一般的面源污染控制技 术难以满足污染控制需要。

发明内容

为了克服上述现有技术的缺陷,本发明所要解决的技术问题是提供一种适 用于石板材行业点源和面源污染控制的石板材生产废水处理工艺。

为了解决上述技术问题,本发明采用的技术方案为:

一种石板材生产废水处理工艺,包括:

步骤1、将待处理的石板材生产废水加入混凝反应器中,向混凝反应器中投 加磁种、助凝剂和混凝剂,进行混凝反应;

步骤2、将混凝反应后的混合液导入超磁分离机中进行超磁分离,分离出来 的水直接排放或回用,分离出来的微磁絮团经磁回收系统进行磁种和非磁性污 泥的分离,磁种返回混凝反应器中进行混凝反应,污泥进入污泥处理系统进行 处理。

本发明的有益效果在于:

1、可高效分离石板材生产废水中难以沉降的悬浮物,出水水质好,COD值 小于5mg/L,悬浮物(SS)值小于0.5mg/L,浊度可达到20NTU左右,可以达 到石板材加工区工业用水要求;

2、工艺流程短,处理效率高,整个过程(微磁絮凝+泥水分离)仅需3分 钟左右;

3、处理量大,每天可处理20000立方米以上的石板材生产废水,可完全满 足石板材行业点源和面源污染控制要求;

4、所需设备和原料少,投资成本低,处理费用低,生产能耗低;

5、磁种可反复回收利用,回收率高达98%,性能基本保持不变;

6、排泥含水率低,排泥含水率<15%;

7、日常维护方便,无需反洗,自动化程度高,不需人员值守。