申请日2016.04.16

公开(公告)日2016.08.10

IPC分类号C02F9/06

摘要

本发明公开了一种去除废水中氟化物的方法,它包括预处理、内电解反应、沉淀反应和混凝反应。本发明采用铝铜双金属内电解反应产生的OH‑和氢氧化钙联合提升pH值,大大减少了氢氧化钙的投加量,与传统钙盐沉淀法相比减少了CaF2沉淀对Ca(OH)2颗粒表面的包裹问题;本发明与传统的铝盐络合‑钙盐凝聚除氟法相比,采用自然界广泛存在、价格低廉的腐植酸作为吸附剂和絮凝剂,不仅吸附废水中的氟铝络离子,减少了钙的投加量,提高了除氟效果,降低了除氟处理成本,而且还可有效地去除水中的铝离子,从而大大减少了处理出水中铝的残留,减少了二次污染的产生;本发明的方法控制参数简单,条件温和,容易实施,适用于工业化大规模生产。

权利要求书

1.一种去除废水中氟化物的方法,其特征在于,它包括以下步骤:

S1. 预处理:收集废水将废水中氟化物浓度调至以氟离子计为1000~3000mg/L,并调节废水的pH值至酸性,得预处理后的含氟废水;

S2. 内电解反应:向预处理后的含氟废水中加入铝铜双金属,在搅拌的条件下进行铝铜内电解反应;

S3. 沉淀反应:在内电解反应后的含氟废水中加入石灰调节溶液的pH值至6~9,并在搅拌的条件下发生沉淀反应,固液分离,所得液体备用;

S4. 混凝反应:将步骤S3所得液体中加入腐植酸进行络合、吸附和胶凝反应,再加入聚丙烯酰胺进行混凝反应,待反应结束后固液分离,所得液体为去除氟化物的水。

2.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,所述废水为晶体硅太阳能电池片生产废水。

3.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S1中所述废水的pH值为1~3。

4.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S2中所述铝铜双金属采用以下方法制备:用氢氧化钠和盐酸溶液依次对铝刨花进行处理,将处理后的铝刨花放入质量百分浓度为0.5~3%的硫酸铜溶液中进行浸渍,浸渍后固液分离,所得固体用水洗涤至洗出液无铜离子,将洗涤后的固体在40~60℃的无氧条件下干燥50~70min。

5.如权利要求1或4所述的一种去除废水中氟化物的方法,其特征在于,所述铝铜双金属的投加量与预处理后含氟废水中氟化物的质量比为25~75:1,处理后含氟废水中氟化物的质量以氟离子计。

6.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S2中所述铝铜内电解反应的温度为15~25℃,反应时间为30~80min,搅拌强度为60~120r/min。

7.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S3中所述沉淀反应的时间为30~130min,搅拌强度为60~120r/min。

8.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S4中所述腐植酸、聚丙烯酰胺与预处理后含氟废水中氟化物的质量比为0.25~1.25:0.25~1.25:1,处理后含氟废水中氟化物的质量以氟离子计。

9.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S4中所述络合、吸附和胶凝反应的温度为15~25℃,反应时间为5~25min,并在60~120r/min的转速下进行搅拌。

10.如权利要求1所述的一种去除废水中氟化物的方法,其特征在于,步骤S4中所述混凝反应的温度为15~25℃,反应时间为20~40min,并在60~120r/min的转速下进行搅拌。

说明书

一种去除废水中氟化物的方法

技术领域

本发明属于水处理技术领域,具体涉及一种去除废水中氟化物的方法。

背景技术

工业含氟废水,来源于含氟矿石开采、焦炭、玻璃、化肥、电镀、电子、太阳能电池生产等行业。工业含氟废水成分复杂,浓度涵盖范围大,从几十毫克每升到几千,甚至上万。以晶体硅太阳能电池片行业含氟废水的产生为例,在晶体硅太阳能电池片生产过程中,利用氢氟酸对晶体硅表面进行腐蚀、制绒以及表面冲洗,导致高氟酸性废水的产生。由于不同生产阶段产生的废水浓度有别,导致废水总排放口的氟离子浓度不断变化,波动范围从几百毫克每升到几千,甚至上万。

氟是人类及动植物必需的微量元素之一,微量氟能促进儿童生长发育和防龋齿。但过量的氟摄入机体不仅对骨骼系统造成损伤,还对消化、呼吸、神经系统造成损害,引起心血管、中枢神经等全身性的疾病;此外,过量氟还会对动植物造成一定的损伤。

中国是太阳能电池生产第一大国,晶体硅太阳能电池片是太阳能电池的重要组成。鉴于晶体硅太阳能电池生产废水中氟化物浓度高,酸性极强,危害大,因此,这类含氟工业废水的排放必须受到严格控制,在排放前必须对其进行处理以达到国家规定的排放标准(《污水综合排放标准》(GB8978-1996)中规定,氟化物排放的三级标准为<20mg/L,一级和二级标准为<10mg/L,大致呈中性)。

目前,去除该类废水中氟化物的方法主要为石灰和氯化钙联合沉淀法,该方法用消化石灰乳加入含氟废水中至充分呈碱性,再利用强电解质氯化钙来沉淀氟离子,由于生成的氟化钙晶体的粒径较小,难以过滤,为了进行固液分离,通常需要加入大分子的絮凝剂,如铝盐或铝酸盐、高分子聚合物,形成的絮状物先进行沉降分离。但这种方法的缺点是溶液中Ca(OH)2颗粒的表面被生成的CaF2沉淀包裹,无法让其与溶液充分反应,导致石灰和钙盐的用量很大。尽管如此,除氟效果仍然较差,而且还使得药剂成本增加,生成的泥渣量较多;铝盐混凝沉淀过程一般需增大投药量才能提高氟的去除率,这会使处理成本增大,同时也使处理出水中含有大量的铝离子而造成二次污染。此外,传统的高分子聚合物无法将处理过程中形成的络合态氟化物进行有效絮凝去除,导致处理出水中氟化物的含量较高,很难稳定地达标排放。因此,在用钙盐和铝盐联合处理含氟废水时,必须优化工艺过程和工艺条件使水中氟化物得以有效去除的同时处理成本较低且二次污染少。

发明内容

本发明的目的在于克服现有技术的缺点,提供一种经济、高效、环保的去除废水中氟化物的方法。

本发明的目的通过以下技术方案来实现:一种去除废水中氟化物的方法,它包括以下步骤:

S1. 预处理:收集废水将废水中氟化物浓度调至以氟离子计为1000~3000mg/L,并调节废水的pH值至酸性,得预处理后的含氟废水;

S2. 内电解反应:向预处理后的含氟废水中加入铝铜双金属,在搅拌的条件下进行铝铜内电解反应;

S3. 沉淀反应:在电解反应后的含氟废水中加入石灰调节溶液的pH值至6~9,并在搅拌的条件下发生沉淀反应,固液分离,所得液体备用;

S4. 混凝反应:将步骤S3所得液体中加入腐植酸进行络合、吸附和胶凝反应,再加入聚丙烯酰胺进行混凝反应,待反应结束后固液分离,所得液体为去除氟化物的水。

进一步地,所述废水为晶体硅太阳能电池片生产废水。

进一步地,步骤S1中所述废水的pH值为1~3。

进一步地,,步骤S2中所述铝铜双金属采用以下方法制备:用氢氧化钠和盐酸溶液依次对铝刨花进行处理,将处理后的铝刨花放入质量百分浓度为0.5~3%的硫酸铜溶液中进行浸渍,浸渍后固液分离,所得固体用水洗涤至洗出液无铜离子,将洗涤后的固体在40~60℃的无氧条件下干燥50~70min。

进一步地,所述铝铜双金属的投加量与预处理后含氟废水中氟化物的质量比为25~75:1,处理后含氟废水中氟化物的质量以氟离子计。

进一步地,步骤S2中所述铝铜内电解反应的温度为15~25℃,反应时间为30~80min,搅拌强度为60~120r/min。

进一步地,步骤S3中所述沉淀反应的时间为30~130min,搅拌强度为60~120r/min。

进一步地,步骤S4中所述腐植酸、聚丙烯酰胺与预处理后含氟废水中氟化物的质量比为0.25~1.25:0.25~1.25:1,处理后含氟废水中氟化物的质量以氟离子计。

进一步地,步骤S4中所述络合、吸附和胶凝反应的温度为15~25℃,反应时间为5~25min,并在60~120r/min的转速下进行搅拌。

进一步地,步骤S4中所述混凝反应的温度为15~25℃,反应时间为20~40min,并在60~120r/min的转速下进行搅拌。

本发明的原理是:铝刨花表面有很多油性物质和氧化铝的钝化膜,分别用NaOH溶液和HCl清洗铝刨花表面时,可有效除去其表面的油性物质和氧化铝钝化膜。当预处理后的铝刨花加入硫酸铜溶液中时,发生金属的置换反应,溶液中的铜离子沉积在铝刨花表面,将此材料进行洗涤、干燥后可制得铝铜双金属。

当铝铜双金属放入含氟废水中时,铝铜双金属在溶液中形成电偶原电池,铝作为阳极失去电子进入溶液中,产生的电子传递到铜电极,利用铜的反应界面,溶液中的H+和O2在铜表面上得到电子而被还原,使溶液的pH值逐渐上升。在电偶腐蚀过程中,由于阴极铜的电催化作用,加快了阳极Al→Al3+的反应过程,使溶液中的铝离子不断增多。A13+与水反应而水解,低pH值条件下主要以Al(H20)63+存在,由于反应过程中pH值逐渐上升,水合分子逐步被OH-所取代,生成各种羟基铝离子使其以游离态和各种羟基络合态存在,各种形态的铝离子将水中游离态氟离子(F-)转化为各种形态的络合态氟AlFx(OH)(3-x)(其中X为单个铝原子对应的氟的配位数)。

游离态氟转化为络合态氟之后,再引入石灰,一方面将pH 值调节至适当范围使废水中生成大量的水合氢氧化铝,有利于氟的凝聚去除过程;另一方面使溶液中生成大量的氟铝钙和氟化钙,使氟由溶解态转化成颗粒态,使其容易从水中分离。由于在铝铜内电解反应阶段,有大量OH-产生导致的pH值上升,使得在钙沉淀阶段所加入的石灰量较少,这大大减少了CaF2对Ca(OH)2颗粒的包裹。

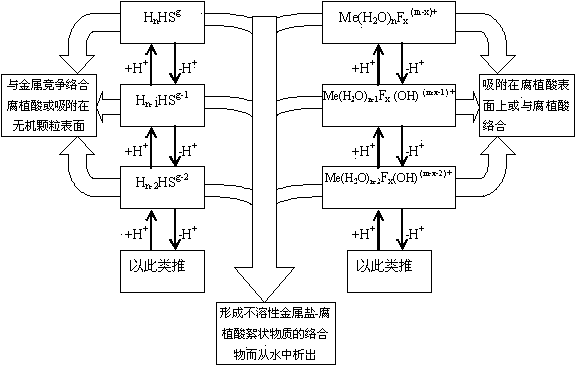

进一步地,采用固液分离反应器去除颗粒态氟后,废水中还残留有大量的铝离子和络合态的氟离子,腐植酸可通过络合作用吸附这部分离子。腐植酸是自然界中分布最为广泛的天然高分子有机物,来源广泛且价格低廉。腐植酸具有疏松的“海绵状”结构和巨大的表面面积(330-340m2/g),腐植酸分子富含许多具有化学活性的含氧官能团,特别是羧基(-COOH)和羟基(-OH),这使得腐植酸既可通过范德华引力又可通过官能团的络合作用来吸附废水中的铝离子和络合态的氟离子。此外,腐植酸是一种高分子电解质,在具有高浓度的铝离子溶液中容易发生胶凝作用,形成小的絮凝体。在聚丙烯酰胺作助凝剂的作用下,这些吸附有铝离子和络合态氟离子的腐植酸絮凝体会形成更大的絮凝体,通过固体分离,可使其从水中分离出来,得到净化后的出水。

本发明涉及的化学方程式如下:

(1)铝铜内电解反应

阳极(Al):Al-3e-→Al3+

阴极(Cu):2H++2e-→2[H]→H2↑

有氧气时 O2+4H++4e-→2H20

(2)铝离子的水解以及与氟的络合

A13+与水反应而水解,低pH值条件下主要以Al(H20)63+存在,pH值大于3以后,水合分子逐步被OH-所取代,生成各种羟基铝离子,其主要反应为:

Al(H2O)63+ ←→[Al(OH)(H2O)5]2++H+

[Al(OH)(H2O)5]2+←→[Al(OH)2(H2O)4]++H+

[Al(OH)2(H2O)4]+ ←→[Al(OH)3(H2O)3]+H+

随着羟基离子的增多,各离子羟基之间发生架桥粘结(或称羟基桥连),可生成带正电的多核羟基络合物:

2[Al(OH)(H2O)5]2+←→[(H2O)4Al Al(H2O)4]4++2H20

进一步桥连,则又可生成[A13(OH)4(H2O)10]5+、[A16(OH)15]3+、[Al8(OH)20]4+以及[Al13O4(OH)24]7+等。

其除氟机理为A13+水解生成Al(OH)3胶体或绒絮体,这些絮体再对F-的配位体交换、物理吸附、卷扫作用除去废水中的F-;A13+将水中游离态氟离子(F-)转化为AlF2+、[Al2FO2(H2O)]+、[AlF(OH)(H2O)2]+、[Al2FO2(H2O)2]+、[Al3FO3(OH)(H2O)2]+ 、[Al4FO5(H2O)4]+、[Al6F3O7(H2O)3]+、[Al13F2O17(OH)]2+、[Al13F6O15(OH)(H2O)8]2+等各种形态的络合态氟AlFx(OH)(3-x)(其中X为单个铝原子对应的氟的配位数),从而达到除氟的目的。

(3)石灰调节pH同时进行钙沉淀反应

AlFx(OH)(3-x)+ Ca2+= AlCaFx(OH)(5-x)

F-+Ca2+=CaF2

本发明具有以下优点:

(1)本发明采用铝铜双金属内电解反应产生的OH-和氢氧化钙联合提升pH值,大大减少了氢氧化钙的投加量,与传统钙盐沉淀法相比,减少了CaF2沉淀对Ca(OH)2颗粒表面的包裹问题;

(2)本发明采用的原料是铝刨花,制备铝铜双金属的方法简单、操作方便,不仅实现变废为宝,还使得制得的铝铜双金属成本低廉;本发明采用该铝铜双金属在水溶液中发生电偶腐蚀产生的铝盐来络合水中的氟化物,与传统方法中直接投加铝盐相比,本发明的方法成本更低;

(3)本发明与传统的铝盐络合-钙盐凝聚除氟法相比,本发明采用自然界广泛存在、价格低廉的腐植酸作为吸附剂和絮凝剂,不仅吸附废水中的氟铝络离子,减少了钙的投加量,提高了除氟效果,降低了除氟处理成本,而且还可有效地去除水中的铝离子,从而大大减少了处理出水中铝的残留,减少了二次污染的产生;

(4)本发明的方法控制参数简单,条件温和,容易实施,适用于工业化大规模生产。