申请日2016.08.30

公开(公告)号CN106186626A

IPC分类号C02F11/10; C02F103/16

摘要

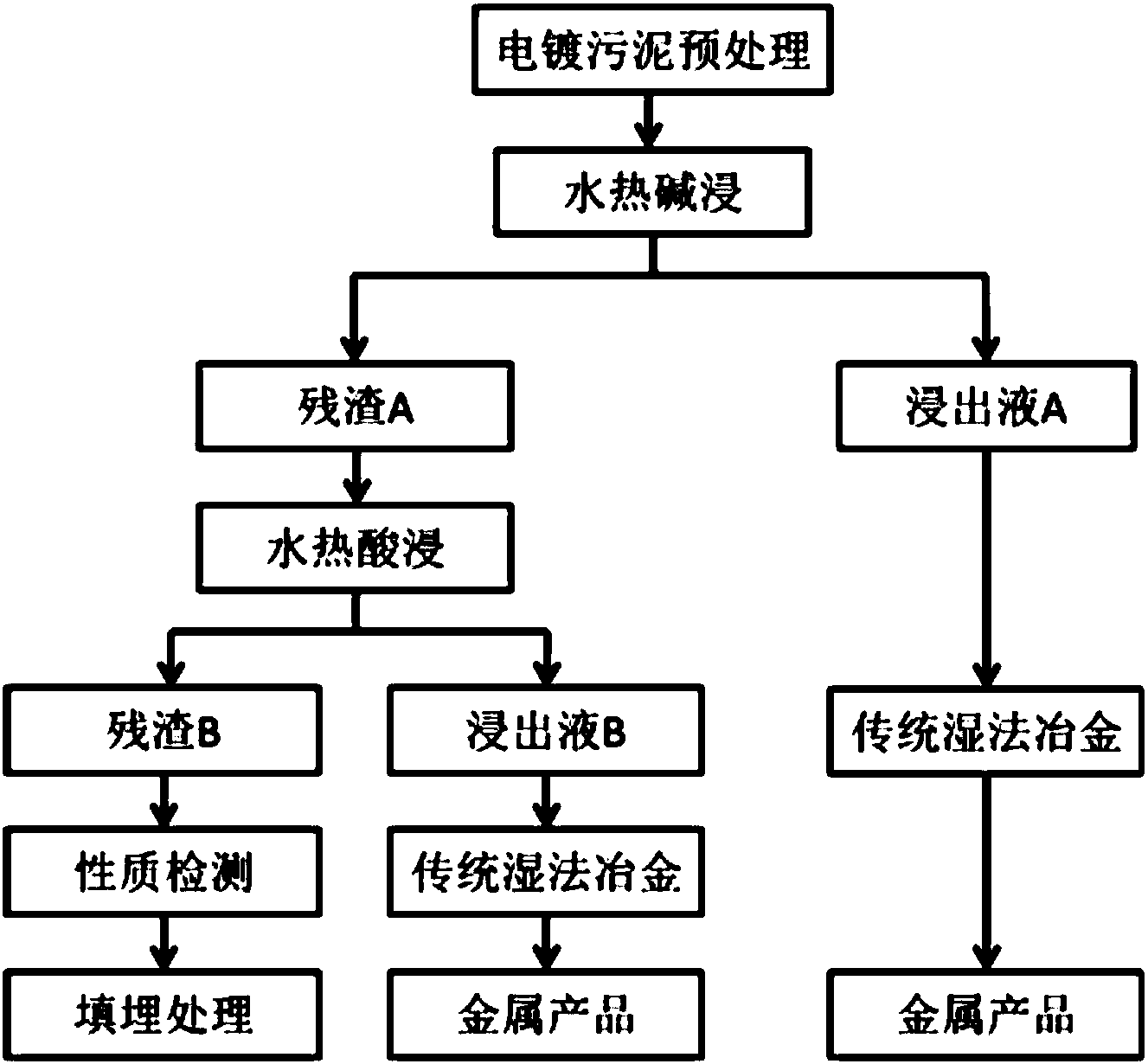

本发明属于环境保护工程技术领域,具体涉及一种电镀污泥安全、减量处置的工艺方法。所述工艺方法包括如下步骤:取电镀污泥,破碎搅拌至粘稠状,在加温加压状态下进行碱浸出,得到浸出液A和残渣A;取残渣A,在加温加压状态下进行酸浸出,得到浸出液B和残渣B;浸出液A和B可采用传统湿法冶金手段进行金属冶炼,残渣B则可直接填埋处理。采用本发明所述工艺方法处理电镀污泥,可将电镀污泥减量90%以上,各重金属的去除率达到95%以上,处理后残渣B的各重金属总量可达到《土壤环境质量标准》中的工业用地要求,可直接进行填埋处理。本发明相较于传统的固化、稳定化、浸提等方法,具有更安全、更高效、更彻底的优势。

摘要附图

权利要求书

1.一种电镀污泥安全、减量处置的工艺方法,其特征在于,包括如下步骤:

(1)电镀污泥预处理:取电镀污泥,采用强力搅拌机将其破碎搅拌至粘稠状;

(2)取步骤(1)所得粘稠状电镀污泥,加入一定量碱溶液,然后置于高压反应釜中进行水热反应,反应完毕后,进行抽滤,分别得到浸出液A和残渣A;

(3)取步骤(2)所得残渣A,加入一定量酸溶液,然后置于高压反应釜中进行水热反应,反应完毕后,进行抽滤,分别得到浸出液B和残渣B;

(4)浸出液A和浸出液B可采用传统湿法冶金手段进行金属冶炼;同时,残渣B可直接填埋处理。

2.根据权利要求1所述的工艺方法,其特征在于,步骤(1)所述电镀污泥为湿泥,采用强力搅拌机破碎搅拌至粘稠状后,电镀污泥可过200目筛。

3.根据权利要求1所述的工艺方法,其特征在于,步骤(2)所述碱溶液为浓度为2~8mol/L的NaOH溶液,碱溶液与电镀污泥的液固比为3~10:1。

4.根据权利要求3所述的工艺方法,其特征在于,所述碱溶液为浓度为4~6mol/L的NaOH溶液,碱溶液与电镀污泥的液固比为4~8:1。

5.根据权利要求1所述的工艺方法,其特征在于,步骤(2)所述水热反应的温度为60~200℃,反应时间为20~90min。

6.根据权利要求5所述的工艺方法,其特征在于,步骤(2)所述水热反应的温度为100~170℃,反应时间为30~60min。

7.根据权利要求1所述的工艺方法,其特征在于,步骤(3)所述酸溶液为浓度为3~8mol/L的HCl溶液,酸溶液与残渣A的液固比为4~12:1。

8.根据权利要求7所述的工艺方法,其特征在于,所述酸溶液为浓度为5~7mol/L的HCl溶液,酸溶液与电镀污泥的液固比为5~9:1。

9.根据权利要求1所述的工艺方法,其特征在于,步骤(3)所述水热反应的温度为80~180℃,反应时间为30~120min。

10.根据权利要求9所述的工艺方法,其特征在于,步骤(3)所述反应的温度为120~160℃,反应时间为50~80min。

说明书

一种电镀污泥安全、减量处置的工艺方法

技术领域

本发明属于环境保护工程技术领域,具体涉及一种电镀污泥安全、减量处置的工艺方法。

背景技术

电镀污泥是电镀废水处理过程中产生的排放物,其中含有大量的铬、镉、镍、锌等有毒重金属,成分十分复杂。在我国《国家危险废物名录》(环发[1998]89号)所列出的47类危险废物中,电镀污泥占了其中的7大类,是一种典型的危险废物。目前,由于我国电镀行业存在厂点多、规模小、装备水平低及污染治理水平低等诸多问题,大部分电镀污泥仍只是进行简单的土地填埋、固化处理,甚至随意堆放,其所含重金属可以通过多种途径进入土壤和水体,造成严重的环境破坏,甚至可以进一步进入食物链,对动植物及人类健康构成严重威胁。

电镀污泥含铬量通常高达2%~3%,此外还含铜1%~2%、镍0.5%~1%、锌1%~2%,金属品位远高于富矿石,有较大的金属回收利用潜力。就全国而言,每年产出约1000万吨电镀污泥,因此,每年产出的电镀污泥中的有价金属的潜在价值就超过500亿元。

发明内容

本发明针对现有技术的不足,目的在于提供一种电镀污泥安全、减量处置的工艺方法。

为实现上述发明目的,本发明采用的技术方案为:

一种电镀污泥安全、减量处置的工艺方法,包括如下步骤:

(1)电镀污泥预处理:取电镀污泥,采用强力搅拌机将其破碎搅拌至粘稠状;

(2)取步骤(1)所得粘稠状电镀污泥,加入一定量碱溶液,然后置于高压反应釜中进行水热反应,反应完毕后,进行抽滤,分别得到浸出液A和残渣A;

(3)取步骤(2)所得残渣A,加入一定量酸溶液,然后置于高压反应釜中进行水热反应,反应完毕后,进行抽滤,分别得到浸出液B和残渣B;

(4)浸出液A和浸出液B可采用传统湿法冶金手段进行金属冶炼;同时,残渣B可直接填埋处理。

上述方案中,步骤(1)所述电镀污泥为湿泥,采用强力搅拌机破碎搅拌至粘稠状后,电镀污泥可过200目筛。

上述方案中,步骤(2)所述碱溶液为浓度为2~8mol/L的NaOH溶液,碱溶液与电镀污泥的液固比为3~10:1。更为优选地,所述碱溶液为浓度为4~6mol/L的NaOH溶液,碱溶液与电镀污泥的液固比为4~8:1。

上述方案中,步骤(2)所述水热反应的温度为60~200℃,反应时间为20~90min。更为优选地,所述水热反应的温度为100~170℃,反应时间为30~60min。

上述方案中,步骤(3)所述酸溶液为浓度为3~8mol/L的HCl溶液,酸溶液与残渣A的液固比为4~12:1。更为优选地,所述酸溶液为浓度为5~7mol/L的HCl溶液,酸溶液与电镀污泥的液固比为5~9:1。

上述方案中,步骤(3)所述水热反应的温度为80~180℃,反应时间为30~120min。更为优选地,所述水热反应的温度为120~160℃,反应时间为50~80min。

上述方案中,步骤(4)采用传统湿法冶金手段分别处理浸出液A和浸出液B,可分别得到铜、镍等金属,由于传统湿法冶金技术已相当成熟,此处不再赘述。

本发明的有益效果:

(1)本发明主要利用水热反应原理,在增温增压状态下,通过联合使用酸浸法和碱浸法,大大加速了电镀污泥中有机质、络合物等物质的分解,从而可将电镀污泥中绝大部分的重金属元素释放至浸出液中,进而实现电镀污泥的完全解毒,最终彻底解决电镀污泥的环境污染问题,相较于传统的固化、稳定化、浸提等方法,本发明无疑具有更安全、更高效、更彻底的优势。

(2)采用本发明所述处理方法处理电镀污泥,可将电镀污泥减量90%以上,各重金属元素的去除率可达95%以上,且工艺简单,处理后剩余残渣B的重金属含量可达到《土壤环境质量标准》(GB15618-2008)中的工业用地要求,可直接将残渣进行填埋处理。

(3)本发明对电镀污泥的来源、重金属的含量、重金属的种类无特殊要求,适用范围广;另外,本发明可与传统湿法冶金工艺无缝衔接,真正实现电镀污泥中金属元素的回收利用。