申请日2016.10.21

公开(公告)日2017.02.15

IPC分类号B01J23/28; C02F1/72; C02F1/78

摘要

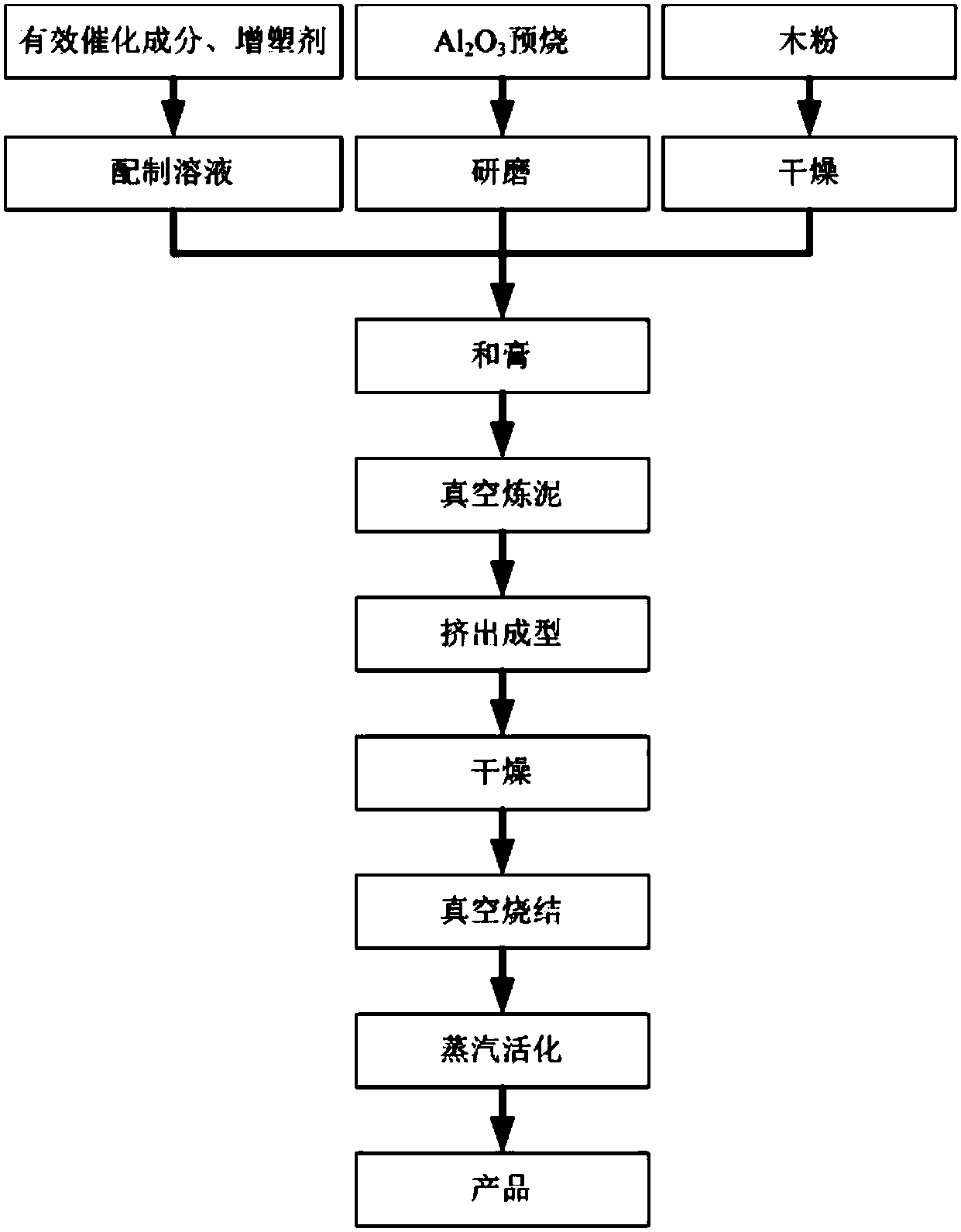

本发明公开了一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂及其制备方法。该规整型臭氧催化剂以经过预烧和研磨的150~500目Al2O3粉末与150~500目木粉以特定比例混合,以羟丙基甲基纤维素、聚乙二醇和硝酸镝、硝酸钼水溶液为成型助剂,经和膏、炼泥、挤出成型、干燥、真空烧结、蒸汽活化等工序制备而成。该催化剂可强化臭氧催化氧化过程中水中有机污染物和臭氧的富集传质,提升催化效率,同时以氧化铝陶瓷为骨架,解决了活性炭在催化氧化过程中,因材料强度下降出现的破损流失。本发明的规整型臭氧催化剂处理效率高,运行成本低,装填检修方便,应用于废水深度处理,强化臭氧氧化效果,提高脱色率和COD去除率。

摘要附图

权利要求书

1.一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,其特征在于:该催化剂的载体为规整蜂窝陶瓷碳载体,其中以烧结Al2O3为骨架材料,以活性炭负载的掺杂Dy/Mo为活性催化组分。

2.根据权利要求1所述的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,其特征在于:所述活性催化组分氧化镝、氧化钼的总负载量为1~2.5%。

3.根据权利要求1所述的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,其特征在于:所述活性催化组分中氧化镝、氧化钼负载比例为1:5~1:15。

4.根据权利要求1-3中任一项所述的掺杂型臭氧催化剂的制备方法,其特征在于:该规整型臭氧催化剂以经过预烧和研磨的Al2O3粉末与木粉以特定比例混合,以羟丙基甲基纤维素、聚乙二醇和硝酸镝、硝酸钼水溶液为成型助剂,经和膏、炼泥、挤出成型、干燥、真空烧结及蒸汽活化工序制备而成。

5.根据权利要求4所述的掺杂型臭氧催化剂的制备方法,其特征在于,其具体步骤为:

(1)Al2O3粉末的预烧:将Al2O3粉末进行焙烧处理,使其全部转变为α-Al2O3;

(2)粉末研磨:将预烧后的Al2O3粉末研磨至150~500目备用,并将150~500目的木粉置于烘箱中进行干燥,备用;

(3)成型助剂溶液的配制:将羟丙基甲基纤维素、聚乙二醇、硝酸镝及硝酸钼与水混合配制成成型助剂溶液,该成型助剂溶液中羟丙基甲基纤维的质量浓度为2~5%,聚乙二醇的质量浓度为2~10%,硝酸镝及硝酸钼的质量浓度均为20~50%;

(4)炼泥:将干燥后的木粉与Al2O3粉末进行混合得到混合粉料,向其中加入成型助剂溶液,然后将其在真空练泥挤出一体机中进行炼泥处理,炼泥结束后挤出成为蜂窝胚体;

(5)干燥、烧结:将成型胚体进行干燥处理后将其进行烧结;

(6)活化处理:使烧结后的蜂窝陶瓷炭模块进入活化炉进行活化处理,即得到本发明的掺杂型臭氧催化剂。

6.根据权利要求5所述的掺杂型臭氧催化剂的制备方法,其特征在于:所述步骤(1)中Al2O3粉末的焙烧温度为1400℃,焙烧时间为4~8h。

7.根据权利要求5所述的掺杂型臭氧催化剂的制备方法,其特征在于:所述步骤(2)中将木粉置于60℃下干燥6~8小时。

8.根据权利要求5-7中任一项所述的掺杂型臭氧催化剂的制备方法,其特征在于:所述步骤(4)中木粉与Al2O3粉末的混合比例为1:30,成型助剂溶液的添加量为混合粉料总量的4%,该步骤中炼泥处理的时间为3~5h。

9.根据权利要求5-7中任一项所述的掺杂型臭氧催化剂的制备方法,其特征在于:所述步骤(5)中采用微波干燥设备对成型胚体进行干燥处理,并采用真空烧结炉对其进行烧结,烧结温度为1400℃,烧结时间为6~8h。

10.根据权利要求5-7中任一项所述的掺杂型臭氧催化剂的制备方法,所述步骤(5)的烧结过程中进行活性炭粉的包埋保护,要求将胚体放入模具中,胚体外表距模具内壁有10mm间距,其中倒入150目的木质碳粉,胚体孔洞同样倒入碳粉,胚体上表面覆盖10mm厚碳粉;所述步骤(6)中采用蒸汽活化炉对烧结后的蜂窝陶瓷炭模块进行通孔活化处理,活化温度为350℃。

说明书

一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂及其制备方法

技术领域

本发明属于催化剂及其制备方法技术领域,尤其是涉及一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂及其制备方法。

背景技术

工业废水是指在工业生产中排放出的工艺废水、冷却水、废气洗涤水、设备及场地冲洗水等废水。工业废水往往含有较多的氮杂环类、磷杂环类、氯代苯类、硝基苯类、酚类、多环芳烃类和饱和烷烃类化合物,目前该类废水的处理工艺以生化为主,但由于上述几类物质结构稳定,多具备疏水性和生物毒性,因此该类废水经生化处理后仍然具有较高的COD、色度、有毒有害组分,单纯依靠生化处理达标难度较大,需要对生化处理后的出水进行深度处理,确保达标排放。目前工业废水的深度处理主流工艺为高级氧化技术,其中臭氧催化氧化法是结合臭氧的强氧化性并利用催化剂催化产生的羟基自由基来氧化废水中有机物的一种高级氧化工艺。

目前,市场上常用的臭氧催化剂按照载体形态分为颗粒型和蜂窝型,按照载体材质分为为陶瓷材质和活性炭材质,主要有陶瓷粒状催化剂、颗粒活性炭催化剂、蜂窝陶瓷催化剂、蜂窝活性炭催化剂四种类型。

在催化剂载体形态方面,颗粒型催化剂主要以陶粒或颗粒活性炭为载体,通过多次浸渍活性成分的硝酸盐溶液,经干燥、烧结活化工序后制成。在工程运用中以自然堆积方式形成催化床层,废水、臭氧在通过催化床层时发生反应,达到对废水中的污染物进行催化氧化的目的。此类催化载体在实际运行中易造成气体、液体在床层中出现短路和沟流,降低废水有机污染物的传质效率和臭氧利用效率,降低总体处理效率,需要加大废水回流比进行弥补,由此带来投资大、运行费用高的缺点。而且颗粒催化剂床层检修更换复杂,工人劳动强度大。蜂窝型载体与颗粒载体相比具有堆填规整、接触面积大、传质效率高、气液流场规则可控等优点,能极大提高臭氧利用率。

在催化剂材质方面,活性炭载体以其对臭氧和污染物的富集浓缩作用,强化了水中有机物和臭氧的传质,将废水中的有机物和臭氧同时富集于活性炭载体表面,利用负载的活性催化成分,催化臭氧产生羟基自由基,对富集的高浓度有机污染物进行催化降解,从而提升了反应效率。但由于活性炭机械强度存在缺陷,在臭氧强氧化的环境下长期运行,会出现破损流失,甚至是床层塌陷,导致工艺无法运行,此类问题在蜂窝活性炭催化剂方面尤其明显。

如,中国专利申请号201410454415.6公开了一种负载型臭氧催化剂及其制备方法和应用,该申请案是通过将过渡金属硝酸盐溶解于十六烷基三甲基溴化铵的去离子水溶液中,搅拌中逐滴加入氨水,搅拌,陈化,将粉末状分子筛混合于上述溶胶中继续搅拌使其分散均匀;经过滤、洗涤、干燥后焙烧,将改性后的分子筛粉末与吸附剂、添加剂溶于去离子水中混合搅拌均匀后,将蜂窝活性炭载体浸渍于该溶液中,取出烘干、焙烧即制得负载型臭氧催化剂。该申请案的负载型臭氧催化剂在一定程度上能够提高对抗生素废水的CODcr去除率,但其对其他工业废水的处理效果相对较差,且其长期使用后活性炭破损流失严重。

因此,如何协调好催化剂载体在机械强度和富集传质方面的矛盾,开发出能够同时兼具蜂窝填料接触面积大、流场规则、机械强度大的优点及活性炭吸附富集、高效传质的优点的催化载体对于工业废水的深度处理效果至关重要。

发明内容

1.发明要解决的技术问题

本发明的目的在于克服现有工业废水深度处理用颗粒型催化剂对废水中有机污染物的传质效率和臭氧利用效率相对较差,而蜂窝活性炭催化剂的机械强度存在缺陷,易破损流失的不足,提供了一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂及其制备方法。采用本发明的方法制备得到的催化剂能够有效解决催化剂载体富集传质效率与机械强度之间的矛盾,同时兼具蜂窝填料接触面积大、流场规则、机械强度大的优点及活性炭吸附富集、高效传质的优点,并通过优选新型活性成份组分和配比,能否实现臭氧催化效率的显著提升。

2.技术方案

为达到上述目的,本发明提供的技术方案为:

本发明的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,该催化剂的载体为规整蜂窝陶瓷碳载体,其中以烧结Al2O3为骨架材料,以活性炭负载的掺杂Dy/Mo为活性催化组分。

更进一步的,所述活性催化组分氧化镝、氧化钼的总负载量为1~2.5%,氧化镝和氧化钼的负载质量比例为1:5~1:15。

本发明的上述掺杂型臭氧催化剂的制备方法,该规整型臭氧催化剂以经过预烧和研磨的Al2O3粉末与木粉以特定比例混合,以羟丙基甲基纤维素、聚乙二醇和硝酸镝、硝酸钼水溶液为成型助剂,经和膏、炼泥、挤出成型、干燥、真空烧结及蒸汽活化工序制备而成。

更进一步的,本发明的掺杂型臭氧催化剂的制备方法的具体步骤为:

(1)Al2O3粉末的预烧:将Al2O3粉末进行焙烧处理,使其全部转变为α-Al2O3;

(2)粉末研磨:将预烧后的Al2O3粉末研磨至150~500目备用,并将150~500目的木粉置于烘箱中进行干燥,备用;

(3)成型助剂溶液的配制:将羟丙基甲基纤维素、聚乙二醇、硝酸镝及硝酸钼与水混合配制成成型助剂溶液,该成型助剂溶液中羟丙基甲基纤维的质量浓度为2~5%,聚乙二醇的质量浓度为2~10%,硝酸镝及硝酸钼的质量浓度均为20~50%;

(4)炼泥:将干燥后的木粉与Al2O3粉末进行混合得到混合粉料,向其中加入成型助剂溶液,然后将其在真空练泥挤出一体机中进行炼泥处理,炼泥结束后挤出成为蜂窝胚体;

(5)干燥、烧结:将成型胚体进行干燥处理后将其进行烧结;

(6)活化处理:使烧结后的蜂窝陶瓷炭模块进入活化炉进行活化处理,即得到本发明的掺杂型臭氧催化剂。

更进一步的,所述步骤(1)中Al2O3粉末的焙烧温度为1400℃,焙烧时间为4~8h。

更进一步的,所述步骤(2)中将木粉置于60℃下干燥6~8小时。

更进一步的,所述步骤(4)中木粉与Al2O3粉末的混合比例为1:30,成型助剂溶液的添加量为混合粉料总量的4%,该步骤中炼泥处理的时间为3~5h。

更进一步的,所述步骤(5)中采用微波干燥设备对成型胚体进行干燥处理,并采用真空烧结炉对其进行烧结,烧结温度为1400℃,烧结时间为4~8h,且烧结过程中进行活性炭粉的包埋保护,具体要求将成型胚体放入模具中,胚体外表距模具内壁有10mm间距,其中倒入150目的木质碳粉,胚体孔洞同样倒入碳粉,胚体上表面覆盖10mm厚碳粉;所述步骤(6)中采用蒸汽活化炉对烧结后的蜂窝陶瓷炭模块进行通孔活化处理,活化温度为350℃。

3.有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下显著效果:

(1)本发明的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,该催化剂的载体为规整蜂窝陶瓷碳载体,其中以烧结Al2O3为骨架材料,以活性炭负载的掺杂Dy/Mo为活性催化成分,上述规整蜂窝型载体结构的比表面积较大,具备蜂窝陶瓷接触面积大、机械强度高、流场规则、床层维护简单的优点,同时又具备活性炭载体的富集吸附功能,该催化剂相比于蜂窝陶瓷载体的传质催化效率更高,而相比于活性炭载体,其机械强度能够满足在强氧化环境中长期使用的要求,从而可以有效协调好现有催化剂载体在机械强度和富集传质方面的矛盾,保证了工业废水的深度处理效果。同时,本发明的催化剂具有吸附、催化双重性能,通过吸附催化作用可以有效避免中间产物在催化剂表面的累积,从而能够更好地保证催化剂的催化性能和重复利用性。

(2)本发明的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,发明人通过大量实验研究及理论分析,最终选择掺杂Dy2O3/MoO3为活性催化组分,并对氧化镝和氧化钼的负载量及负载比例进行优化设计,从而可以显著提高对工业废水中有机物的催化去除效率,其对难降解有机物的去除率明显高于对应单组分金属催化剂的性能及采用其他有效组分时的性能。

(3)本发明的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂,该催化剂可以回收和循环使用,再加工和检修操作方便,更符合环保要求,并且可以降低成本,且催化剂的性能稳定,可与其他处理工艺联用,例如臭氧双氧水催化氧化法。

(4)本发明的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂的制备方法,其首先将Al2O3粉末进行焙烧处理,从而可以有效控制烧结过程中的体积缩胀,减少烧结过程的开裂,提高烧结成品率;本发明的催化剂活性成分是在和膏过程中以助剂形式加入,经炼泥、烧结等工艺负载其中,较现有浸渍法工艺制成的催化剂负载量大、精确可控,活性成分在催化剂由内而外均匀分布,且在同样的运行条件和活性成分溶出率情况下,催化剂的使用寿命长于浸渍法制备得到的催化剂。

(5)本发明的一种用于工业废水深度处理的基于规整蜂窝陶瓷碳载体的掺杂型臭氧催化剂的制备方法,采用该方法制备所得的催化剂具有催化效率高,制备工艺简单,成本低,装填检修方便等特点,相对于颗粒堆填装载方式的催化剂气水混合更佳,更适应于废水深度处理。